提高低碳钢顶锻性能的工艺探讨

韩伦杰, 王 玲, 王忠英, 陈子坤

(1.钢铁研究总院华东分院,江苏 淮安 223005; 2. 芜湖新兴铸管有限责任公司,安徽 芜湖 241002)

引言

冷镦钢是应用冷镦成型工艺生产紧固件用钢,因冷成型性能良好,在机械加工行业用冷拔代替热轧材冷切削机加工,这种工艺节约大量工时、金属消耗,而且产品尺寸精度高,表面光洁度好,生产率高,是近年来兴起的较先进的机加工工艺。随着钢铁行业的技术进步,普通碳素结构钢的质量稳步提高;越来越多的机械加工企业在利益的驱使下,采用廉价的普通碳素结构钢,取代部分铆螺钢,生产一些对机械强度要求不高的紧固件。

许多钢铁企业在生产普通碳素结构钢时,虽用户要求冷镦性能,但由于成本压力的增加,仍采用不经过LF炉精炼处理的冶炼工艺,致使钢材冷墩开裂的现象经常出现。而随着产品用途的变化,材料的冶炼、浇注工艺必须进行相应的调整,以适应用户的需求。

1 材料性能要求的变化

随着材料用途的改变,钢材的使用性能主要有以下变化:

(1)屈服强度σs及变形抗力尽可能降低,这样可使单位变形力相应减小,以延长模具寿命。

(2)钢材的冷变形性能要好,即材料应有较好的塑性,较低的硬度,能在较大的变形程度下不致引起产品开裂。*收稿日期:2017-10-11作者简介:韩伦杰(1971—),男,工程师。电话:13155321039;E-mail:han2672@126.com

(3)钢材的加工硬化敏感性尽可能的低,这样不致使冷镦变形过程中的变形力太大。

2 生产工艺路线

此类钢材的生产流程是:转炉—吹氩站—连铸—轧制—检验—包装,入库。

3 试验与分析

3.1 钢水中不同氧含量对顶锻的影响

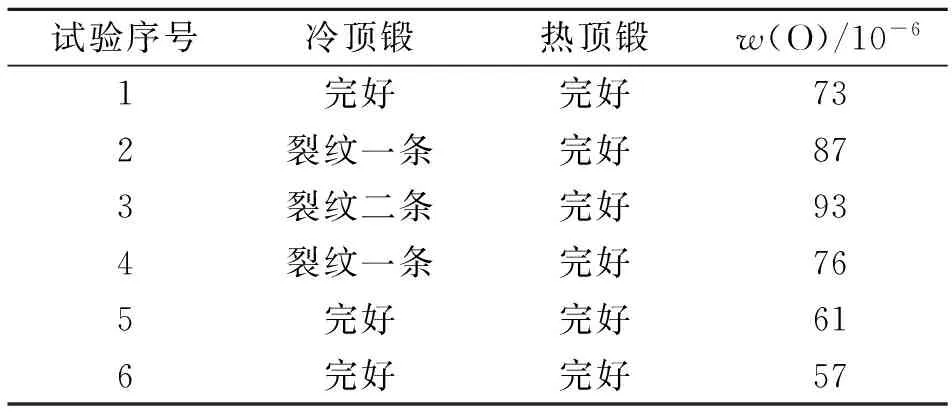

通过在转炉吹氩后进行定氧,跟踪钢材轧制后的顶锻性能,如表1所示。

表1 低碳钢不同氧含量钢材的顶锻性能

从表1可以看出:氧含量较高的炉次冷顶锻易于出现开裂。

3.2 连铸坯皮下针孔对顶锻的影响

连铸坯的皮下针孔,是在连铸坯皮下1~3 mm以下的缺陷,冷却后的连铸坯表面基本找不到这种缺陷;在连铸坯加热、氧化铁皮剥落后,方可发现这种缺陷。同一支连铸坯在加热前、后的外观质量如图1,2所示。

图1 连铸坯加热前表面形貌

图2 连铸坯加热后表面形貌

这种连铸坯经过轧制后,钢材的表面与没有皮下针孔的连铸坯轧制的钢材外观没有明显的区别,但顶锻后,有皮下针孔的钢材易出现发纹,这种缺陷不会造成大裂口型的开裂。

3.2.1连续性皮下针孔

1)原因分析

整炉出现连续性皮下针孔时,这种针孔小,且弥散,基本均匀分布在连铸坯四周,内弧面多于其他弧面;主要是由于钢水中气体含量高(尤其是氧含量较高),在钢水凝固时,析出CO气泡没能够及时上浮,被连铸坯刚凝固内表面所吸附造成的。造成这一问题机理为:

在低碳钢的固、液相线温度下,钢水中的C-O平衡,由公式 △Go=RT·lnK,得

lnK=(-22365-39.63T)/(RT)

钢水中的脱碳反应

由于平衡时,钢液中的碳、氧浓度都很低,可以认为fcfo=1,由

并且T=1873 K,m=0.0025,则

PCO=1 atm,w(C)w(O)=m=0.0025。

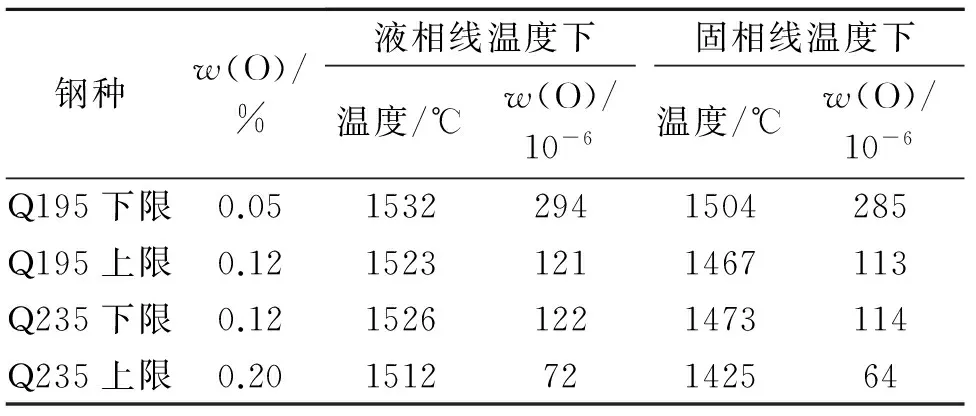

经过计算不同成分Q235, Q195的氧含量如表2所示。

表2 不同成分下对应的氧含量

从表2可以看出:冶炼此类钢如Q195,Q235,只有将钢水中的氧含量分别降到113×10-6和64×10-6以下时,且钢水充分均匀,才能够避免这一缺陷的产生。同一钢种碳含量较低时,氧含量的允许含量较高,这一缺陷的产生几率低。

(2) 降低氧含量的措施

1)终点碳、终点温度对钢水中氧含量的影响

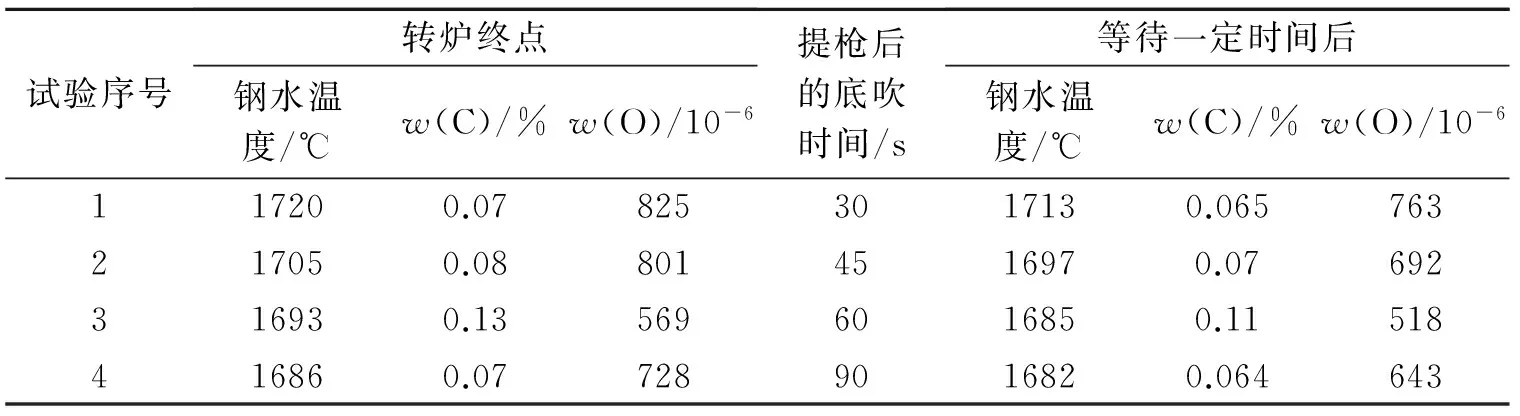

由于生产低碳钢,钢水的终点碳含量较低,转炉一次倒炉双命中显得尤为重要。在不同温度下,终点定氧与碳含量、温度的检测如表3所示。

表3 不同温度钢水中下终点碳与钢水中自由氧含量

从表3可以看出:适当提高钢水中终点碳含量,降低终点温度,能够降低钢水中的自由氧含量,降低脱氧难度。生产低碳钢种主要是通过降低系统温度来降低钢水中的氧含量。

2)终点底吹对钢水中氧含量的影响

对有顶底复吹的转炉,终点提枪后,通过底吹不同时间,钢水氧含量与终点碳均有一定的变化,如表4所示。

表4 不同底吹时间时终点碳与钢水中的自由氧含量

从表4可以看出:转炉终点提枪后,随着底吹时间的延长,钢中的自由氧含量随着降低,但终点碳达到一定程度,降低的幅度不大。这是由于在底吹过程中,气泡的真空效果使钢水中的CO能够降低一定的氧含量。这种方式降低氧含量,由于影响生产节奏与加剧炉衬侵蚀,不提倡采用。

3)出钢后补脱氧降低钢水中的氧含量

由于转炉终点温度、终点碳含量的变化,脱氧也有一定的变化,特别是转炉出钢后氧含量高时,可以采取补脱氧的方式,将钢水中的氧含量降低到理想值,通过延长软吹时间,促使氧化产物上浮,达到净化钢液的目的。

4)强化连铸保护浇注,降低钢水中的氧含量

主要是通过严格控制钢水与空气接触,选择优质的耐火材料、保温剂、保护渣、三大件材料,减少钢水的二次氧化。

3.2.2间断性皮下针孔

出现间断性皮下针孔,主要是由于钢水在中包浇注过程中吸入空气,钢水来不及上浮,或在钢水与保护渣界面,部分被刚凝固的钢水吸附形成的缺陷;这种针孔较大,深度为2mm左右,一般在连铸坯上

呈簇状缺陷,主要是中包保护浇注密封不合适造成的。

两种中包密封垫如图3所示。图3中左侧为中包原用密封垫,右侧为采取专用密封垫后的状况;通过改进中包密封垫,避免因保护浇注不良而吸气造成连铸坯的间断性皮下针孔,质量缺陷得以解决。

图3 中包水口的密封垫图

3.3 夹杂物对顶锻性能的影响

3.3.1微观夹杂对性能的影响

微观杂质对性能的影响如表5所示。

表5 微观杂质对性能的影响

经过多次检验,微观夹杂物的级别高低与否,并没有直接导致钢材的顶锻开裂。

3.3.2宏观夹杂对性能的影响

图4 严重顶锻开裂情况

造成顶锻产生较大裂口(如图4所示),部分原因是由于钢材组织应力与严重表面缺陷造成,另有部分原因是由于外来夹杂物造成的,这种夹杂物一般达到100μm以上,主要是在浇注过程中造成的。特别是结晶器卷渣形成大型夹杂,破坏了钢的连续性,进而影响钢材的顶锻性能。

连铸使用镁质的耐火材料,采用中间包挡渣墙、挡渣坝,保持中包满液面浇注,结晶器采用液面自动控制系统,同时采取小振幅、高振频的参数,避免结晶器内液面的波动裹渣,切除更换中包水口阶段生产的连铸坯等措施,可以大幅度减少宏观夹杂物的带入及影响。

3.4 连铸坯及棒材表面质量对顶锻性能的影响

顶锻小裂纹(如图5所示)与连铸坯的表面质量有一定的关系,较深的表面缺陷(如图6所示)在轧钢生产时,经加热与轧制后在钢材表面形成缺陷,对顶锻的性能有一定的影响,这主要靠强化设备维护,提高设备可靠性上予以解决。

图5 顶锻小裂纹

3.5 化学成分的优化

钢中含碳量越高,钢的强度越高,而塑性越低,碳含量一般按中、下限控制为宜。钢中硅含量超过

图6 连铸坯的表面划伤

0.15%,随硅含量增加,钢的抗拉强度、硬度有所提高,但延伸率低,断面收缩率下降更显著,不利于冷变形,且非金属夹杂物急剧增加,冷镦钢尽量要求减少硅的含量。钢中锰含量适中,可改善钢中硫的存在形态和分布,有利于提高钢的冷成型性。钢中的硫在冷镦时会使金属的结晶颗粒彼此分离引起裂纹;磷会恶化冷塑性变形能力,在拉拔时会使线材断裂,冷镦时使产品开裂,钢中的硫、磷含量应控制在0.025%以下。

4 结束语

(1)降低钢水的氧含量,能够提高钢材的顶锻性能。

(2)连铸坯皮下针孔主要是由于脱氧与保护浇注不良造成的,对低碳钢的顶锻性能有影响。

(3)微观夹杂对钢材的顶锻性能影响较小,宏观夹杂影响较大。

参考文献:

[1]蔡开科,陈士富. 连续铸钢原理与工艺[M]. 北京:冶金工业出版社,1999.