混杂纤维高强自密实混凝土弯曲韧性试验

王 钧,薛 鹤,李 婷

(东北林业大学土木工程学院,黑龙江哈尔滨 150040)

0 引 言

高强自密实混凝土(High-strength Self-compacting Concrete,HSCC)在满足现代建筑对混凝土强度需求和响应国家对绿色环保建筑呼吁的同时,解决了复杂结构引起的建造问题,从而逐渐被广泛应用。然而,随着混凝土强度的提高,其脆性破坏特征更加明显。研究表明,纤维对水泥基复合材料有增韧、阻裂的作用,因此纤维改性成为高强自密实混凝土的研究方向之一。

弯曲韧性可很好地反映实际工程中的混凝土构件带裂缝工作状态,弯曲韧性指标可定量描述混凝土开裂后吸收能量的能力[1]。作为目前衡量混凝土韧性最常用的指标,这一指标已被列入众多国家行业标准中,如美国的ASTM C1609标准[2]、日本的JSCE-SF4标准[3]、欧洲的RILEM TC 162-TDF标准[4]和中国的JG/T 472—2015标准[5]等。对比这类标准不难发现,中国标准所提出的混凝土韧性试验方法较上述其他标准更加完善,这一评定指标不仅有效避免了寻找初裂点的困难,同时也使混凝土韧性量值的确定更加全面。

研究表明,不同尺度、弹性模量的纤维混掺能发挥各自优势,使混凝土在多相、多层次上的性能得以改善[6]。钢纤维凭借其增强、增韧作用已被广泛应用。纳米碳纤维(CNF)以其较优异的强度表现和良好的弹性模量[7]出现在水泥基改性材料的研究范畴。CNF具备亚微米级尺度,可有效抑制混凝土微裂缝的产生与发展[8],能在一定程度上提高混凝土的基本力学性能[9-11]和韧性[12-13],也可凭借其良好的导电性赋予混凝土自我监测等智能性[14-15],是在这一领域尚处于研究起步阶段的新材料。为探讨纤维混掺对混凝土在不同结构层次、不同受力阶段的梯度作用,制备了镀铜微丝钢纤维(SF)-纳米碳纤维混掺改性高强自密实混凝土,开展了弯曲韧性研究与分析。

1 原材料与试验方法

1.1 原材料

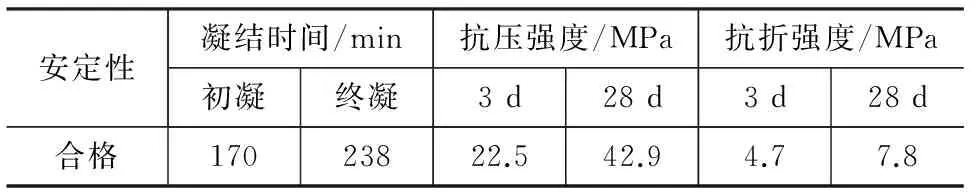

水泥采用P.O42.5普通硅酸盐水泥,其性能指标见表1。细骨料选用中砂,细度模数为2.48,表观密度为2 613 kg·m-3。粗骨料选用粒径小于20 mm的碎石,表观密度为2 672 kg·m-3,粒径级配为5~20 mm。减水剂选用聚羧酸系高效减水剂,减水率为30%。掺合料采用Ⅰ级粉煤灰及微硅粉。

表1 水泥性能指标Tab.1 Performance Indexes of Cement

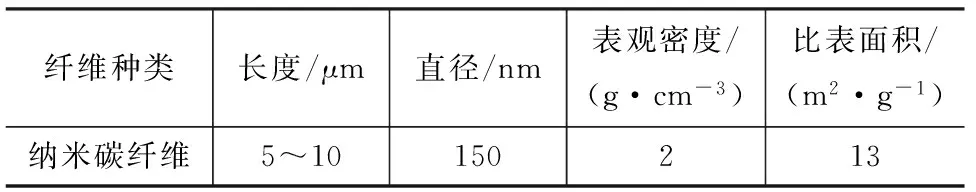

钢纤维选用镀铜微丝钢纤维,物理力学性能指标如表2所示。纳米碳纤维通过裂解气相碳氢化合物制备,为非连续亚微米级尺寸的石墨纤维[16],物理参数如表3所示。

表2 镀铜微丝钢纤维的物理力学性能指标Tab.2 Physical and Mechanical Property Indexes of Copper-coated Microfilament Steel Fiber

表3 纳米碳纤维的物理参数Tab.3 Physical Parameters of Carbon Nanofiber

1.2 试验方法

CNF分子间存在较强的范德华力且具有疏水性,限制了CNF改性水泥基复合材料的发展。基于文献[7],[8],同时考虑到CNF的亲油性,通过多组横向试验,考察了CNF的分散效果及CNF混合液的分散稳定性,确定了CNF的分散方式:将CNF与减水剂以质量比为1∶2的比例与适量水混合,经搅拌及超声波分散后,将此混合液与混凝土拌合料混合均匀,使CNF充分分散在混凝土中。

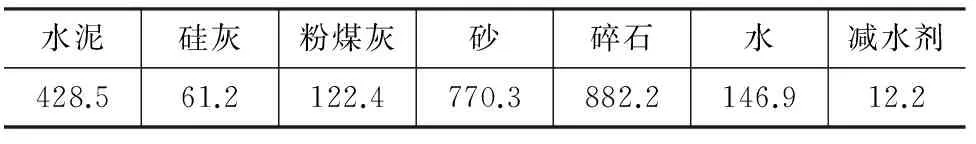

高强自密实混凝土设计配合比见表4。以SF与CNF掺量为变量,制备了12组混杂纤维改性高强自密实混凝土。

表4 混凝土配合比Tab.4 Mix Proportion of Concrete kg·m-3

试件编号为HS-SxCy,其中x=0,3,6,9(0,3,6,9分别表示SF体积掺量为0%,0.3%,0.6%,0.9%),y=0,3,6,9(0,3,6,9分别表示CNF体积掺量为0%,0.03%,0.06%,0.09%),以HS-S6C3为例,代表SF体积掺量为0.6%,CNF体积掺量为0.03%的混杂纤维高强自密实混凝土。

2 抗弯韧性

2.1 弯曲韧性试验

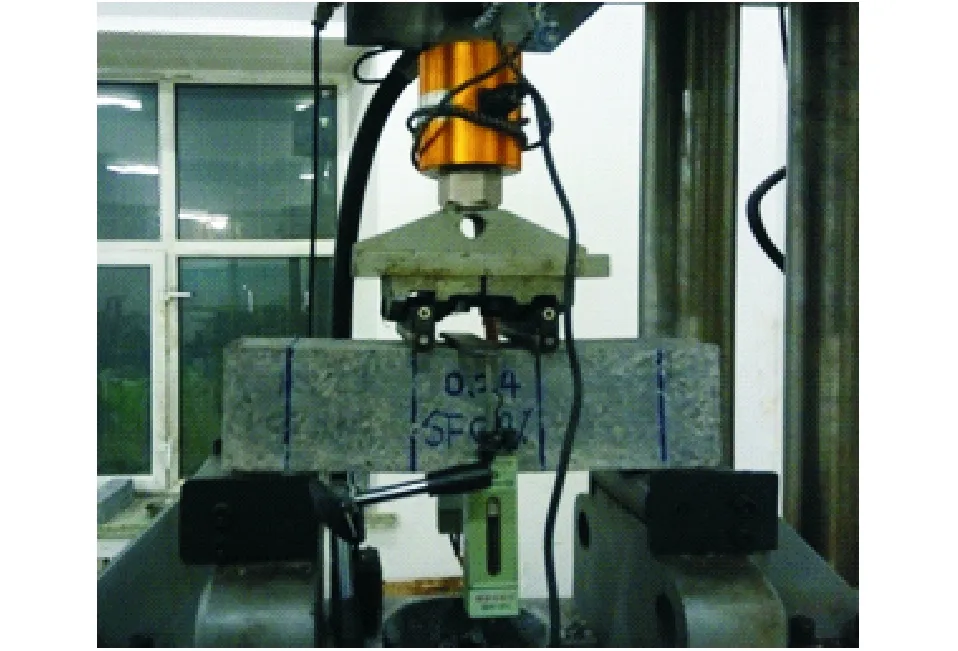

弯曲韧性试验装置如图1所示,采用三分点加载方式进行连续、均匀加载,初裂前加载速率为0.05 MPa·s-1,初裂后采用位移控制,加载速率为0.1 mm·min-1,试件尺寸为100 mm×100 mm×400 mm。同时采集试件加载力和跨中挠度的试验数据,绘制荷载-挠度曲线。

图1 弯曲韧性试验装置Fig.1 Test Equipment of Flexural Toughness

2.2 荷载-挠度曲线

为便于分析2种纤维对混凝土韧性的改善作用,统计并整理试验数据,将典型试件的荷载-挠度曲线分组进行对比,如图2所示。

试验中,HS-S0Cy试件的破坏宏观上均表现为脆性破坏,即宏观裂缝产生后,混凝土迅速断裂。由图2(a)可观察到,CNF的掺入可明显提高混凝土峰值荷载,但荷载-挠度曲线未出现下降段,这表明,仅掺入CNF对提高试件峰值荷载后韧性的贡献并不明显。掺入SF的混凝土试件受力过程表现为表观裂缝产生后,试件持荷能力瞬间下降,如图2(b)所示,荷载由峰值荷载Fmax迅速降至Fa(Fa为峰值荷载瞬间降低达到的荷载值)的软化段。然而试件仍可继续持荷,随着裂缝增宽,可听到SF从混凝土中拔出的声音频率逐渐增大,直至不能继续持荷,混凝土仍裂而不断。由图2(b)可看出,SF的掺入使混凝土峰值荷载有所提高,同时峰值变形得到一定的改善,且破坏后荷载-挠度曲线的包络面积有所增大。由图2(c)~(f)可知,2种纤维均可在提高混凝土峰值荷载的同时,使其极限荷载后的荷载-挠度曲线更加饱满。

图2 典型试件的荷载-挠度曲线Fig.2 Load-deflection Curves of Typical Specimens

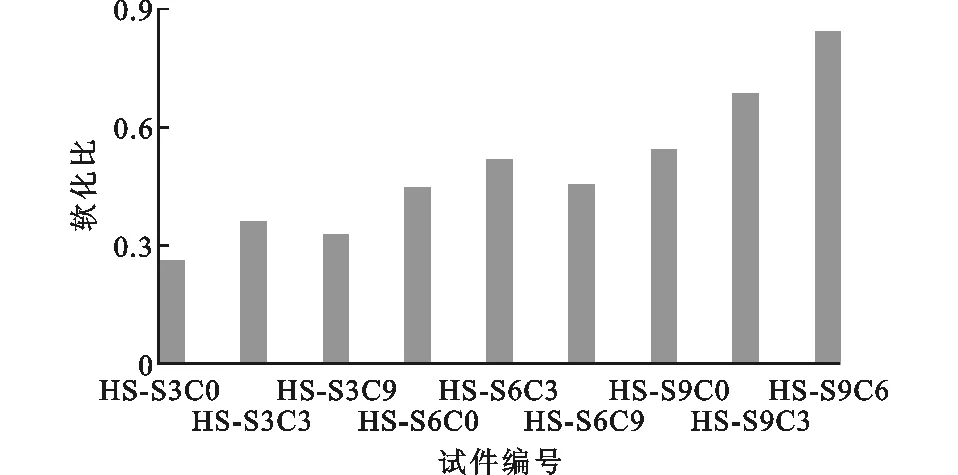

以软化比k表征纤维对混凝土的改性作用,计算公式如下

(1)

软化比随着纤维掺量的增多而增加(图3),SF在改善混凝土韧性方面效果显著,在SF掺量不变时,CNF的掺入同样在一定程度上发挥了改善混凝土韧性的作用。为更准确地掌握纤维对混凝土韧性影响及作用机理,以弯曲韧度比作为量化指标进行评定与分析。

图3 软化比随SF掺量和CNF掺量的变化Fig.3 Changes of Softening Ratio with Amount of SF, CNF

2.3 韧性指标评价方法

采用弯曲韧度比对镀铜微丝钢纤维-纳米碳纤维混掺改性高强自密实混凝土的韧性指标进行评价。试件峰值荷载前的韧性水平与峰值荷载后的持荷能力分别采用初始弯曲韧度比Re,p和弯曲韧度比Re,k表征,按式(2)~(6)计算。

初始弯曲韧度比Re,p为

Re,p=fe,p/fftm

(2)

(3)

式中:fe,p为等效初始弯拉强度;b为试件截面宽度;h为试件截面高度;L为试件跨度;δp为峰值荷载时的跨中挠度;Ωp为峰值荷载时荷载-挠度曲线下的面积;fftm为复合材料钢纤维-纳米碳纤维混凝土弯拉强度。

弯曲韧度比Re,k为

Re,k=fe,k/fftm

(4)

(5)

δp,k=δk-δp

(6)

式中:fe,k为对应跨中挠度δk的等效弯拉强度,δk为给定的计算跨中挠度,δk=L/k,k分别为500,300,250,200,150;Ωp,k为δp至δk对应的荷载-挠度曲线下的面积;δp,k为δp至δk的跨中挠度增加值。

这里特别指出,为了统一评价标准,对于试验中未加钢纤维而宏观上直接发生脆性断裂,从而无法获得峰值荷载后荷载-挠度曲线的试验组,令其弯曲韧度比Re,k=0,Re,p仍按公式(2)计算。依据上述计算方法得到的Re,p,Re,k计算结果见表5。

2.3.1初始弯曲韧度比

为研究高强自密实混凝土在SF和CNF单掺和混掺作用下Re,p,Re,k的变化趋势,采用数值分析方法对设计的样本空间进行扩参数分析。同时,为实现相关指标变化数值的连续性,对初始弯曲韧度比分析值进行最小二乘法的非线性回归,形成曲面图(图4)。

分析图4曲面可发现,单掺SF时,Re,p随着纤维掺量的增加先逐渐增大后略有下降,当SF体积掺量为0.62%时,Re,p达到峰值。单掺CNF时,CNF掺量的增加使Re,p单调递增,但增长缓慢。由式(3)可知,混凝土峰值荷载对应的挠度值较小时,Re,p的

表5 Re,p,Re,k计算结果Tab.5 Calculation Results of Re,p and Re,k

图4Re,p分析曲面Fig.4 Analytic Curved Surface of Re,p

变化较敏感。由图4可知,在CNF和SF共同作用下初始弯曲韧度比分析曲面局部呈现出一定程度的不规律波动。随着SF和CNF掺量的增加,Re,p总体呈上升趋势,当SF体积掺量为0.72%,CNF体积掺量为0.09%时,Re,p值最大,其最大初始弯曲韧度比为0.60,相较HS-S0C0组提高了34.5%。

由Re,p随CNF纤维掺量的变化趋势可知,亚微米级尺度的CNF在提高混凝土密实性的同时,可有效阻止微裂缝的产生并延缓其增长。由于CNF自身尺度的限制,使得微裂缝增长为宏观裂缝后,亚微米尺寸的CNF失去发挥桥接裂缝的作用,致使随纤维掺量的增加,混凝土韧性增长缓慢。当SF掺量适中时,SF凭借其亚厘米尺度能有效阻止宏观裂缝的进一步发展,进而提高混凝土的韧性;当SF掺量较多时,用以充分包裹SF所需的水泥浆量增多,使得混凝土的自密实性能下降,内部缺陷增多,导致混凝土韧性略有下降。由于作用机理不同,CNF和SF能够在不同结构层次上改善混凝土的初始弯曲韧度比。

2.3.2弯曲韧度比

为能全面反映弯曲韧性水平,同时考虑到实际工程中梁构件正常使用状态的挠度限值,中国规范选取5个Re,k特征点来表征混凝土后续持荷能力的响应程度。基于规范,深入细化Re,k随纤维掺量和挠度变化的表达形式,对设计的样本空间做扩参数分析,再进行非线性回归,得到CNF体积掺量分别为0%,0.03%,0.06%,0.09%时Re,k关于SF掺量和挠度的弯曲韧度比分析曲面图(图5),由此开展CNF和SF掺量对混凝土后续持荷能力的影响分析。

由图5(a)可知,单掺SF时,弯曲韧度比随SF掺量的增加先迅速升高后渐趋平缓,同时随挠度的增大近似呈线性下降趋势。这说明SF的掺入能有效防止宏观裂缝的延展,使混凝土的后续持荷能力得到提高。然而SF掺量较多时,SF掺量增加导致的混凝土增韧速率逐渐与薄弱面增多导致的降韧速率相一致,致使SF对混凝土开裂后韧性的改善作用逐渐达到临界值。

Re,k随挠度的增大出现了比较规律的下降,这是由于在宏观裂缝开展的过程中,连接在裂缝之间的SF被不断拔出,使混凝土后续持荷能力随之降低。

基于图5(a),对比图5(b)~(d)可知,CNF的掺入改善了单掺SF时混凝土试件开裂后的韧性表现状态,主要体现在:一方面,混凝土弯曲韧度比随CNF掺量的增加而增大,增长状态由趋近饱和转变为S形增长;另一方面,CNF的掺入使混凝土后续持荷能力随挠度增长而逐渐下降的趋势有所减弱。这是由于混凝土从受力产生微裂缝到部分微裂缝发展成宏观裂缝直至失效的全部进程中,CNF延缓混凝土微裂缝产生和扩展的作用持续有效,因此CNF的掺入可降低挠度增大对混凝土开裂后持荷能力的影响。CNF和SF对混凝土韧性提高机理的差异使两者共同作用可更好改善混凝土断裂后的受力状态。

3 结语

(1)由试件荷载-挠度曲线分析可知,宏观上CNF的掺入未明显改善混凝土弯曲破坏特征,而2种纤维的改性作用均可不同程度使峰值荷载后的荷载-挠度曲线更加饱满。

(2)CNF能有效延缓微裂缝的产生,SF可有效抑制宏观裂缝的发展。CNF和SF混掺可在混凝土开裂的不同阶段起到增韧效果。

(3)SF的掺入使混凝土破坏特征由脆性破坏转变成韧性破坏,CNF的掺入改变了混凝土韧性的增长状态。两纤维混掺产生了协同作用,提高了混凝土初始弯曲韧度比和弯曲韧度比。初始弯曲韧度比最大增幅达34.5%,HS-S9C6的Re,500达0.84,且随挠度变大引起弯曲韧度下降的趋势较缓慢。

参考文献:

[1]高丹盈,赵亮平,冯虎,等.钢纤维混凝土弯曲韧性及其评价方法[J].建筑材料学报,2014,17(5):783-789.

GAO Dan-ying,ZHAO Liang-ping,FENG Hu,et al.Flexural Toughness and Its Evaluation Method of Steel Fiber Reinforced Concrete[J].Journal of Building Materials,2014,17(5):783-789.

[2]ASTM C1609/C1609M-12,Standard Test Method for Flexural Performance of Fiber Reinforced Concrete (Using Beam with Third-point Loading)[S].

[3]JCI.JSCE-SF4,Method of Test for Flexural Strength and Flexural Toughness of Fiber Reinforced Concrete[S].

[4]RILEM TC 162-TDF,Test and Design Methods of Steel Fiber Reinforced Concrete:Bending Text[S].

[5]JG/T 472—2015,钢纤维混凝土[S].

JG/T 472—2015,Steel Fiber Reinforced Concrete[S].

[6]METAXA Z S,KONSTA-GDOUTOS M S,SHAH S P.Mechanical Properties and Nanostructure of Cement-based Materials Reinforced with Carbon Nanofibers and Polyvinyl Alcohol (PVA) Microfibers[J].Journal of the American Oil Chemists’ Society,2010,68(3):153-162.

[7]TYSON B M,ABU AL-RUB R K,YAZDANBAKHSH A,et al.Carbon Nanotubes and Carbon Nanofibers for Enhancing the Mechanical Properties of Nanocomposite Cementitious Materials[J].Journal of Materials in Civil Engineering,2011,23(7):1028-1035.

[8]METAXA Z S,KONSTA-GDOUTOS M S,SHAH S P.Carbon Nanofiber Cementitious Composites:Effect of Debulking Procedure on Dispersion and Reinforcing Efficiency[J].Cement and Concrete Composites,2013,36:25-32.

[9]陈娴,孟云芳.纳米碳纤维混凝土力学性能试验研究[J].中国农村水利水电,2014(7):126-129,135.

CHEN Xian,MENG Yun-fang.Experimental Research on Mechanics Performance of the Nanometer Carbon Fiber Concrete[J].China Rural Water and Hydropower,2014(7):126-129,135.

[10]SAFIUDDIN M,GONZALEZ M,CAO J,et al.State-of-the-art Report on Use of Nano-materials in Concrete[J].International Journal of Pavement Engineering,2014,15(10):940-949.

[11]LI X Q,DU X,DING Z D.A New Type of Building Material:A Study of Properties of Carbon Nanofiber Concrete[J].Revista Tecnica de la Facultad de Ingenieria Universidad del Zulia,2016,36(9):124-132.

[12]GDOUTOS E E,KONSTA-GDOUTOS M S,DANOGLIDIS P A.Portland Cement Mortar Nanocomposites at Low Carbon Nanotube and Carbon Nanofiber Content:A Fracture Mechanics Experimental Study[J].Cement and Concrete Composites,2016,70:110-118.

[13]MENG W,KHAYAT K H.Mechanical Properties of Ultra-high-performance Concrete Enhanced with Graphite Nanoplatelets and Carbon Nanofibers[J].Composites Part B:Engineering,2016,107:113-122.

[14]MULLAPUDI T R S,GAO D,AYOUB A.Non-destructive Evaluation of Carbon Nanofibre Concrete[J].Magazine of Concrete Research,2013,65(18):1081-1091.

[15]ERDEM S, HANBAY S, BLANKSON M A.Self-sensing Damage Assessment and Image-based Surface Crack Quantification of Carbon Nanofibre Reinforced Concrete[J].Construction and Building Materials,2017,134:520-529.

[16]赵稼祥.纳米碳纤维及其应用[J].高科技纤维与应用,2003,28(4):7-10,20.

ZHAO Jia-xiang.Carbon Nanofiber and It’s Applications[J].Hi-Tech Fiber & Application,2003,28(4):7-10,20.