以负载缓蚀剂的二氧化硅微胶囊制备水性智能防腐涂料及其涂层性能研究

陈中华,梁家妮

(1.华南理工大学材料科学与工程学院,广东 广州 510640;2.广州集泰化工股份有限公司,广东 广州 510700)

水性涂料以水为主要溶剂,具有环保、施工方便、安全性好等特点,是现代涂料的重要发展方向,但其在金属防腐方面的应用还有一定的限制。由水性涂料形成的涂层虽然能够防护外部环境的腐蚀,但不能阻止其内部缺陷引起的腐蚀。为了提高涂层的主动防腐性能,研究人员常常加入缓蚀剂,但直接加入的缓蚀剂可能会与涂料中其他成分发生相互作用,导致涂料的稳定性下降,甚至会污染环境,还造成不必要的浪费[1-2]。近年来,许多研究人员利用载体来负载缓蚀剂,以防止其直接接触涂层,通过控制缓蚀剂的释放来达到防腐蚀效果,如Saremi等[3]用介孔纳米SiO2粉体装载(NH4)6Mo7O24,然后加入聚吡咯涂层中,缓释剂的释放速率随着pH升高而加快,涂层的耐蚀性得到提高。

本文通过反相乳液聚合法,将缓蚀剂苯并三氮唑(BTA)溶解在水相液滴中,再利用正硅酸乙酯在水存在的条件下会发生缩合反应的特点,在反相体系中生成二氧化硅微球,以其作为载体包覆BTA,得到负载缓蚀剂的微胶囊。然后对微胶囊表面进行改性以提高其疏水性。最后将微胶囊加到苯丙乳液中制成水性防腐涂料,研究了涂层的性能。

1 实验

1.1 原材料与设备

苯并三氮唑(BTA)、环己烷、正硅酸乙酯、OP-10、氨水、无水乙醇,分析纯,天津市大茂化学试剂厂;Span80,化学纯,天津市福晨化学试剂厂;苯丙乳液、六甲基二硅胺烷(HMDS),工业级,市售。

立式高速分散机,广州标格达实验室仪器用品有限公司;精密型盐水喷雾试验机,东莞众志检测设备有限公司;QFH型漆膜划格器,上海现代环境工程技术有限公司;漆膜冲击器,上海现代环境工程技术有限公司。

1.2 负载缓蚀剂的微胶囊的制备及改性

1.2.1制备油相

在8.00 g乳化剂Span80和0.93 g乳化剂OP-10中加入120 mL环己烷以及3 mL氨水,用磁转子搅拌使其充分混合均匀。

1.2.2制备水相

将1.80 g BTA加到150 mL蒸馏水中,超声10 min,使其充分溶解。

1.2.3制备微胶囊

在机械搅拌下将水相缓慢加入油相,滴加时间为1 h,随后高速乳化30 min,形成油包水型乳液,最后缓慢加入30 mL正硅酸乙酯,滴加时间为1 h,随即反应24 h。反应结束后用无水乙醇[一般m(乳液)∶m(无水乙醇)= 2∶1]进行破乳,离心分离3次后,在50 °C烘箱中干燥24 h即得负载缓蚀剂的微胶囊,记为SiO2/BTA。

1.2.4微胶囊改性

在含有6.00 g HMDS的150 mL无水乙醇溶液中加入3.00 g微胶囊,65 °C下机械搅拌6 h,反应结束后用无水乙醇洗涤离心3次,得到具有一定疏水度的微胶囊。

另外,无负载缓蚀剂的微胶囊(记为SiO2)的制备工艺与上述步骤相同,区别在于制备水相的时候不加入缓蚀剂BTA,直接用蒸馏水作为水相。其改性方法及步骤也与负载缓蚀剂的微胶囊一样。

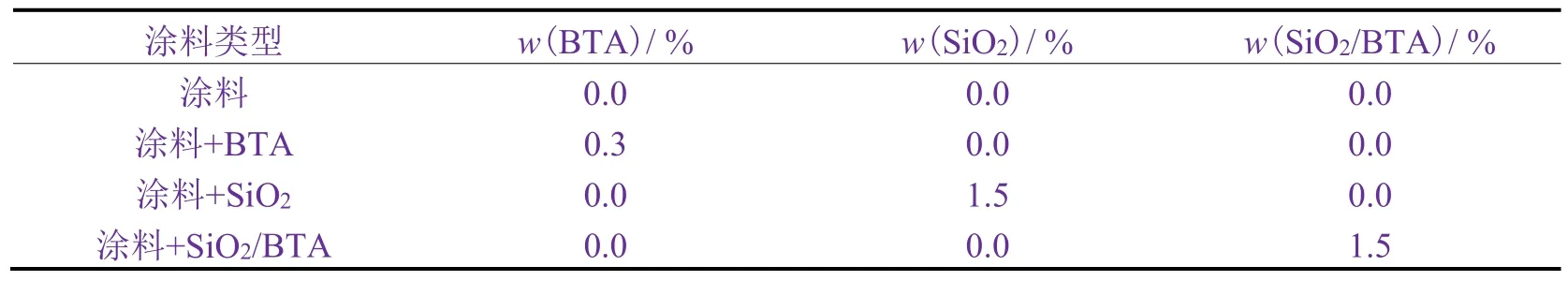

1.3 智能涂料的制备

先在调漆罐中加入质量分数(后同)为25.0% ~ 26.0%的水、0.1% ~ 0.2%基材润湿剂、0.8% ~ 0.9%增稠剂、0.4% ~ 0.5%分散剂和0.7% ~ 0.8%防闪锈剂,低速分散10 min;加入7.0% ~ 8.0%填料和0.2% ~ 0.3%消泡剂,再高速分散20 min;随后加入60.0% ~ 61.0%苯丙乳液、2.0% ~ 3.0%成膜助剂、1.0% ~ 2.0%增稠剂以及如表1所示用量的BTA、SiO2或SiO2/BTA,其中BTA的加入量与SiO2/BTA中包覆的BTA含量一致,低速分散10 min后即得水性防腐涂料体系。

表1 4种类型涂料的配方区别Table 1 Differences of four types of coating materials in formulation

1.4 涂层的制备

按照GB/T 1727-1992《漆膜一般制备法》将涂料喷涂于经过砂磨处理的钢板或马口铁上,常温(25 °C)下干燥7 d。其中马口铁(120.00 mm × 50.00 mm × 0.28 mm)用于测试冲击强度、铅笔硬度和附着力,膜厚为40 ~ 50 µm;钢板(150.00 mm × 70.00 mm × 1.00 mm)用于测试耐水性、耐盐水性、耐酸碱性和耐盐雾性,膜厚为50 ~ 70 µm,并且将钢板四周进行封边,然后沿对角线刻上划痕。

1.5 微胶囊的表征

利用BRUKER公司的TENSOR37型红外光谱仪(FT-IR)分析共聚物的分子结构,采用KBr压片制样。用FEI公司的Q25型扫描电镜(SEM)观察表面结构及形貌。用Malvern公司的Nano-ZS90型粒径仪测量微胶囊的粒径。用KRÜSS公司的DSA25型接触角测试仪测得微胶囊的水接触角。

1.6 漆膜的性能测试

分别按GB/T 1733-1993《漆膜耐水性测定法》、GB/T 1763-1979《漆膜耐化学试剂性测定法》、GB/T 1771-2007《色漆和清漆 耐中性盐雾性能的测定》、GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》、GB/T 1732-1993《漆膜耐冲击测定法》和GB/T 9286-1998《色漆和清漆 漆膜的划格试验》测试涂层的耐水性、耐酸碱性、耐盐雾性、铅笔硬度、冲击强度和附着力。通过观察划痕处腐蚀蔓延的宽度来衡量涂料的腐蚀程度,判断标准如表2所示。

表2 漆膜腐蚀等级的划分标准Table 2 Standard for grading the corrosion of coating

2 结果与讨论

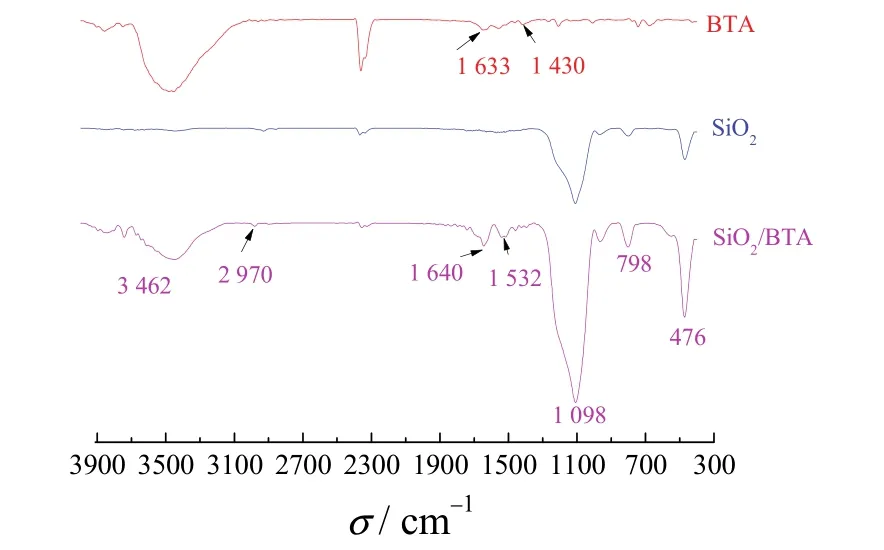

2.1 微胶囊的红外谱图

如图1所示,在SiO2/BTA的谱线上,1 098 cm-1和798 cm-1处分别对应于Si─O─Si的伸缩和弯曲特征吸收峰,在3 462 cm-1处有硅羟基的特征吸收峰,另外在1 640 cm-1和1 532 cm-1处出现了属于BTA的弱特征吸收峰。由此证明,缓蚀剂BTA被包覆在二氧化硅微球中。而在2 970 cm-1处出现的较弱的甲基峰是对微胶囊进行疏水改性的结果。

2.2 微胶囊的形貌

由图2可见,包覆BTA的二氧化硅微球的尺寸在150 ~ 300 nm之间,与用粒径仪测得的大小相符。微球的团聚现象比较明显,在一些微球的表面有比较明显的孔结构。虽然有团聚现象,但是这些团聚体的粒径在300 nm以下,在涂料中仍能分散均匀,不会发生进一步聚集,也不影响微胶囊中缓蚀剂的释放,因此并不影响涂料的性能。

图1 BTA、SiO2和SiO2/BTA的红外光谱图Figure 1 Infrared spectra for BTA, SiO2, and SiO2/BTA

图2 包覆BTA的SiO2微球的SEM照片Figure 2 SEM image of BTA-encapsulated SiO2 microspheres

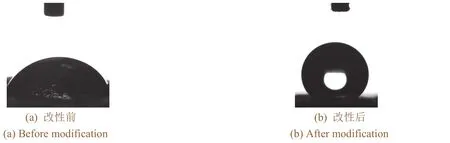

2.3 微胶囊的水接触角

如图3所示,负载缓蚀剂的微胶囊的水接触角在改性前只有75.67°,改性后增大至154.19°。这是因为SiO2/BTA上的硅羟基与六甲基二硅胺烷上的氨基反应,生成Si─O─Si键,减少了表面羟基数,所以微胶囊表面由亲水性转变为疏水性。

图3 微胶囊改性前后的水接触角Figure 3 Water contact angle of the microcapsule before and after modification

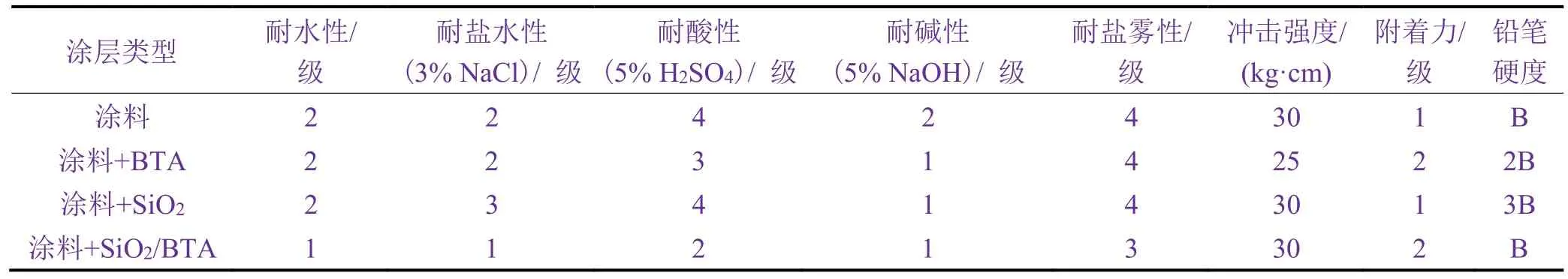

2.4 4种类型涂料的对比

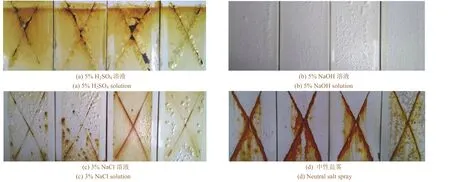

从表3和图4可知,对于纯苯丙涂层,溶液中的腐蚀介质直接作用在基体上,在划痕处显得更加严重,没有缓蚀剂的保护,其耐酸碱性、耐盐雾性能都较差,试样的腐蚀程度随着浸泡时间延长而逐渐加重。在涂料中加入BTA后,虽然在一定程度上提高了涂层的耐蚀性,但是缓蚀剂的扩散速率较快,其含量又有限,在浸泡过程中涂层内的缓蚀剂不断地向溶液中扩散,直至释放完,但腐蚀介质始终存在,导致划痕处的腐蚀加重。只加入SiO2时,由于无缓蚀剂释放,划痕处的基体直接暴露于腐蚀介质中,无法延缓划痕处基体的腐蚀。加入SiO2/BTA后,缓蚀剂在涂层划痕处被逐渐释放出来。BTA属于吸附型缓蚀剂,以共价键以及配位键与金属离子结合,形成链状聚合物,在金属表面形成不溶性保护膜,延缓了腐蚀过程。该缓蚀剂包覆方法的优点在于用量少,防腐效果明显,而且释放速率缓慢,缓蚀剂在浸泡过程中不断地扩散至裸露的基体表面并与其作用成膜,抑制了基体腐蚀,因此,以该方法制备的涂层的防腐效果比其他3种涂层更长久。

表3 4种涂层的性能对比Table 3 Performance comparison of four types of coatings

图4 4种涂层在不同介质中腐蚀360 h后的照片Figure 4 Photos showing the appearance of four types of coatings after being corroded in different media for 360 h

2.5 负载缓蚀剂的微胶囊的含量对涂层性能的影响

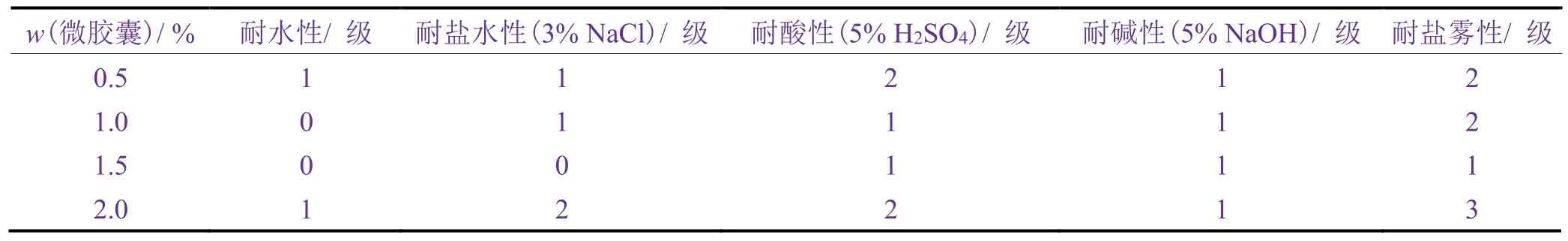

如表4所示,随着SiO2/BTA的含量增加,其包覆的缓蚀剂含量也增多,在保持相同的释放速率下,SiO2/BTA含量越多,涂层的防腐蚀效果越好。但是当其含量超过一定限度时,具有一定疏水度的胶囊不能很好地与涂料相容,导致漆膜上有少量的颗粒,增加了漆膜的缺陷,反而加速基材的腐蚀。因此,微胶囊的含量在1.5%时,漆膜的综合性能最佳。

表4 微胶囊含量对涂层性能的影响Table 4 Effect of the content of microcapsules on properties of coating

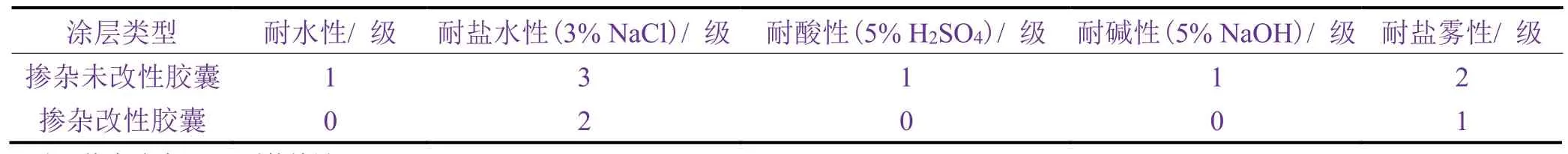

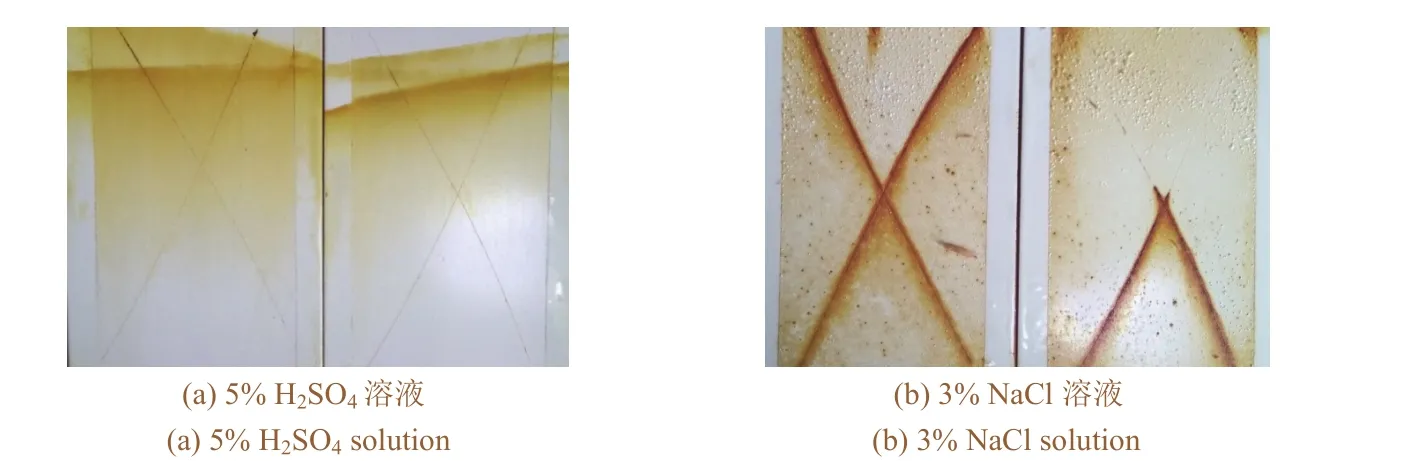

2.6 微胶囊的表面改性对涂层性能的影响

如图5所示,SiO2/BTA表面含有较多的硅羟基,在涂料中的分散性差,导致其性能受到影响。对其进行疏水改性处理,减少了表面羟基数,令微胶囊表面由亲水性转变为疏水性,提升了与涂料的相容性和结合力。而疏水性的提高在一定程度上有利于涂料防腐蚀性能的增强。因此掺杂改性微胶囊的涂层的防腐蚀性能较好。

表5 微胶囊表面改性对漆膜性能的影响Table 5 Effect of surface modification for microcapsules on properties of coating

图5 含改性与未改性微胶囊的涂层在不同介质中腐蚀240 h后的照片Figure 5 Photos showing the appearance of the coatings containing microcapsules with and without modification after being corroded by different agents for 240 h

3 结论

通过反相乳液聚合法成功合成了包覆缓蚀剂的微胶囊,并对其表面进行疏水改性,然后加入苯丙乳液涂料中,所得涂层的耐水性、耐盐水性、耐盐雾性、耐酸性和耐碱性都有大幅度提高。微胶囊中缓蚀剂的释放能延缓涂料缺陷引起的腐蚀。当改性微胶囊的掺杂量为1.5%时,涂层的综合性能最佳。

参考文献:

[1] 陈昊, 吴梦奇, 李杰飞, 等.水性防腐涂料研究进展[J].涂料工业, 2016, 46 (2): 31-36.

[2] 王晓艳, 高延敏, 孟祥玲, 等.新型缓蚀剂对水性环氧涂料防腐性能的影响[J].涂料工业, 2009, 39 (4): 47-50.

[3] SAREMI M, YEGANEH M.Application of mesoporous silica nanocontainers as smart host of corrosion inhibitor in polypyrrole coatings [J].Corrosion Science, 2014, 86: 159-170.