涤棉包芯纱织物分散/活性一浴一步法染色工艺

冒亚红,李 娇,李玉凤,王 娅,管 宇

(1.四川省纺织品生态染整高校重点实验室,四川成都 611731;2.成都纺织高等专科学校,四川成都 611731;3.中央军委后勤保障部军需军事代表局驻成都军事代表室,四川成都 610015)

0 引言

分散/活性染料对涤棉织物进行染色是目前使用最为广泛的染色方法[1, 2],它主要分为一浴法和二浴法。虽然二浴法染色产品质量稳定,对染料无特殊要求,但是其工艺流程较长,生产能耗较大;而一浴法虽然工艺短、能耗低,但对织物、染料种类的选择和工艺设备的要求较高,产品质量控制难度较大[3, 4]。随着全社会对节能减排、绿色环保重视程度的不断提高,优化涤棉混纺织物分散/活性染料一浴法染色工艺成为染整工作者研究的重要课题[5, 6],改进后的工艺突破常规的涤棉二浴染色方法,使分散染料和活性染料染色一浴完成,缩短了染色周期,节能降耗,节省了水资源,提高了设备利用率及工人生产效率[7, 8]。

本研究为了得到涤棉包芯纱平布一浴法染色的最优染料组合,选用两套比较常用的三原色分散/活性染料,以K/S值和染色均匀性为目标参数,通过调整染色温度、pH值、促染剂用量和保温时间,找出适用于涤棉包芯纱平布分散/活性一浴一步法染色的具体工艺条件,并对染色试样的色牢度进行评价,结果显示该方法所染织物能够满足一般服用需要。

1 实验

1.1 材料和仪器

织物纯棉平布(156±10 g/m2)、纯涤平布(134±10 g/m2)和涤棉包芯纱平布(142±10 g/m2)(经退浆、煮练、漂白/丝光,江苏高派纺织有限公司)

药品硫酸钠、标准皂粉、碳酸氢钠、碳酸钠、氢氧化钠(均为分析纯,成都科龙化工试剂厂),分散黄AQE、分散红AQE、分散蓝AQE、活性黄NF-GR、活性红NF-3B、活性蓝NF-MG(上海雅运染料实业有限公司),分散黄HL-Y、分散红HL-R、分散蓝HL-B、活性黄KM-HY、活性红KM-HR、活性蓝KM-HB(Dystar无锡染料有限公司)

仪器高温高压染色机(Ahiba Nuiance,Switzerland),SF 600电脑测色配色仪(美国Datacolor公司),FYH815A-II垂直燃烧测试仪(温州方圆仪器有限公司),Y571-B型摩擦色牢度试验仪(温州纺织仪器厂),W-12A型耐洗色牢度试验仪(四川实验仪器厂)。

1.2 染色工艺

1.2.1单分散染料染色工艺

染液配方

分散染料 / % (omf)1(六种染料单独使用)

浴比1:30

硫酸钠30 g/L

pH值8、10、12(由碳酸氢钠、碳酸钠、氢氧化钠溶液调整)

工艺流程

图1 单分散染色工艺条件

1.2.2单活性染料染色工艺

染液配方

活性染料 / % (omf)3(六种染料单独使用)

浴比1:30

硫酸钠30 g/L

碳酸钠10 g/L

工艺流程

图2 单活性染色工艺条件

1.2.3一浴法染色工艺

染液配方

活性染料 / % (omf) (以下两组染料精确使用量由染色织物所需色光确定)

1.分散红HL-R0.017、分散黄HL-Y0.04、分散蓝HL-B0.061、活性黄KM-HY 0.05、活性红KM-HR0.11、活性蓝KM-HB0.13;

2.分散红AQE0.017、分散黄AQE0.04、分散蓝AQE0.04、活性红NF-3B0.03、活性黄NF-GR0.10、活性蓝NF-MG0.10。

浴比1:30

硫酸钠0、20、40、60 g/L

碳酸钠10 g/L

工艺流程

图3 分散/活性染色工艺条件

1.3 测试方法

1.3.1匀染性

按数理统计原理,先选择一点作为标准点,再在织物上任意取10个点,测定其色差值(ΔE),以式(1)计算标准偏差Sr(数值越小,匀染性越好)[9]:

(1)

1.3.2其他测试

K/S值(表观色深)、色牢度[10]和色差值(ΔE)用电子测色配色仪,在D65光源条件下测定;耐摩和皂洗擦牢度分别按GB/T 3920-1997《纺织品色牢度试验耐摩擦色牢度》和GB/T 3951.2-1997《纺织品色牢度试验耐洗色牢度试验2》测定[11, 12]。

2 结果与讨论

2.1 pH值对分散染色涤纶织物K/S值和匀染性的影响

本文的研究重点是涤棉织物在分散/活性染料混合染浴中的染色性能,需要兼顾分散染料和活性染料各自的染色特性。因此,均不能在各自最适宜的条件下进行染色。分别针对活性染色中高pH值对分散染色和分散染色中高温对活性染色的不利影响进行讨论,以寻求适合两者的同浴染色条件。图4和5分别是两组分散染料单独对纯涤织物进行染色,所染织物的K/S值和Sr值随pH值的变化情况。图4中,随着pH值上升,染色织物的K/S值显著下降,而且下降幅度很大。一般情况下,涤纶织物分散染色在弱酸性条件下进行,碱性条件不仅不利于染料在纤维上吸附和向纤维内部扩散,而且过高的pH值还会使分散染料分子中酰胺键等发色或助色基团发生变化,导致染液中和纤维上的染料分子整体结构改变或水解,影响最终染色效果。

图4 pH值对染色试样K/S值的影响

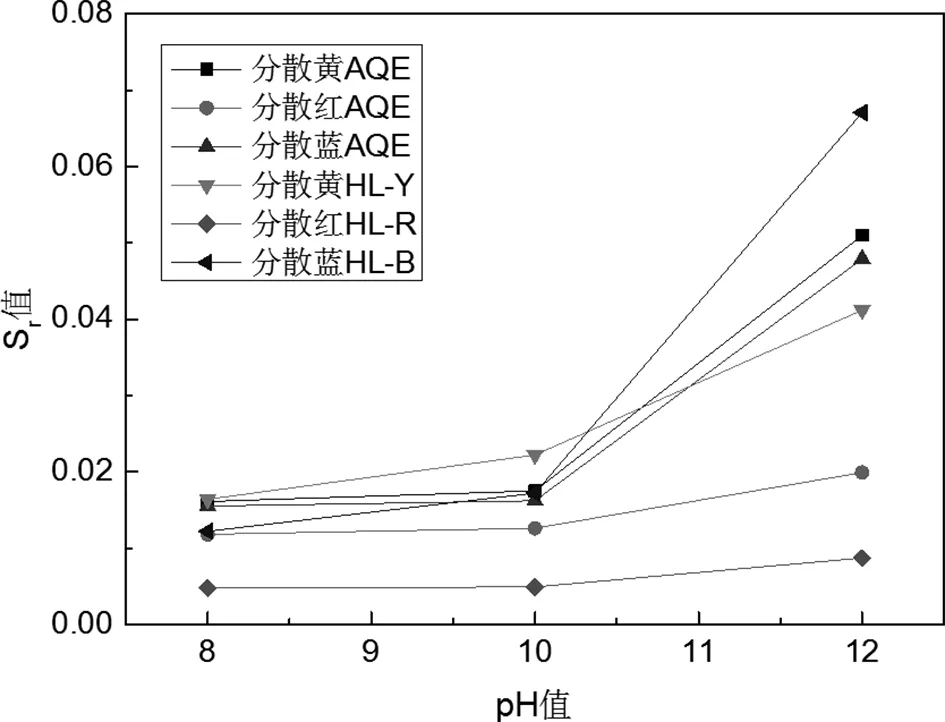

图5 pH值对染色试样Sr值的影响

与图4相反,图5中六条曲线均呈现上升趋势,但是后段上升速率远大于前段。pH值从8上升至10,染色织物的匀染性略有下降,可能是此染色条件下,仅仅是染料上染纤维受到了影响,染料结构还没有完全遭到破坏,虽然纤维表面染料量下降明显,但是纤维上染料没有发生色变。但是,进一步提高染液的碱性,由于分散染料结构变化导致的色变显著加强,使染色织物表面各点之间也产生了色差,从而导致整体染色均匀性降低。另外,图5中两种红色染料染色织物的匀染性受pH值变化的影响相对较弱,这可能与它们发色体系本身不易受pH值影响有关。综合K/S值和Sr值,本研究选定一浴法染色的pH值为8。

2.2 染色对活性染色纯棉织物K/S值和匀染性的影响

图6是两组活性染料单独对纯棉织物进行染色,所染织物的K/S值和Sr值随染色温度的变化情况。随着染色温度的上升,六种染色织物的K/S值均逐步下降,而且超过100℃后,下降趋势有所加快。活性染料染色时,根据染料活性基团的种类,在某一温度范围内,适当提高染色温度有利于活性染料活性基与纤维素纤维羟基发生共价键结合,但是超过这一范围后,虽然进一步提高温度仍可以加快活性基与纤维素羟基的反应速率,但是这对活性基的水解反应加快更为显著,因而,固着在纤维表面的染料量有所下降。当超过100℃时,不仅染浴中的染料几乎全部水解,而且,本身固着在纤维表面的活性染料,也开始逐步水解脱离纤维,从而导致K/S值进一步减小。

图6 染色温度对染色试样K/S值的影响

图7 染色温度对染色试样Sr值的影响

图7中曲线大致可以分为两组,NF型染料染色织物的Sr值,随温度上升,呈现先下降后上升的趋势,而KM型染料,则无明显变化,但总体染色均匀性好于NF型。对于前一种染料,可能其固色温度相对较高,温度提升到100℃时,虽然染液中大部分染料开始水解,但是仍有部分染料能够通过移染作用,固着在纤维上,略微提高了染色均匀度。但是,这种染料在纤维上的水解稳定性相对较差,当温度提高到130℃,纤维上的染料开始大量水解脱落,从而染色均匀性和K/S值同步下降。而后一种染料,虽然升高温度也使纤维上的染料逐步水解脱落,但是水解脱落的趋势比较平缓,因此,染色均匀性没有明显变化。充分考虑K/S值、Sr值和生产能耗,本研究选定一浴法染色的温度为100℃。

2.3 染色条件对一浴一步法染色涤棉织物K/S值、匀染性和色牢度的影响

根据染料的配伍情况,本实验按生产企业将所用染料分为两组,用于涤棉织物同浴染色,具体配方和工艺见1.2.3。图8(a)中,随着硫酸钠用量的增加,染色织物的K/S值也随之上升,这是因为溶液中的钠离子正电荷部分抵消了棉纤维表面的负电荷,使带负电荷的活性染料更易于吸附在纤维表面,起到了促染作用。再仔细比较两条曲线的上升趋势发现,第一组染料随着硫酸钠用量的增加,K/S值几乎呈直线上升,而第二组染料在硫酸钠用量超过40 g/L,上升趋势逐步变缓。这可能是因为硫酸钠的加入,影响第二组染浴中分散染料的上染,从而导致染色涤棉织物整体K/S值上升变缓。这一点在染色均匀性实验中也有所体现。

图8 Na2SO4用量对染色试样K/S值和Sr值的影响

图8(b)是硫酸钠用量对染色均匀性的影响。随着硫酸钠用量增加,染色织物的Sr值也有所提高,尤其以第二组上升更为明显。由于涤纶大分子链段和分散染料均为非极性分子,在经典染色过程中,一般不引入极性小分子物,而且染浴中的极性小分子可能会阻碍染料分子在纤维表面的吸附和向纤维内部扩散。因此,随着硫酸钠用量增加,织物的染色均匀性会有所降低。同时,实验结果还表明,在第二组染色体系中,随着染液中小分子电解质浓度增加,染色均匀性下降的更快,说明第二组分散染料受无机电解质的影响更大,更不适用于同浴染色。这一点与K/S值实验结果相一致。

图9 保温时间对染色试样K/S值和Sr值的影响

图9(a)和(b)分别是保温时间对染色织物K/S值和染色均匀性的影响。对于第一组染料,随着保温时间的延长,织物的K/S值呈现先上升后下降的趋势,而Sr值则先下降后上升。这说明对于第一组染料,在此染色条件下,延长保温时间有利于增进移染,使染色均匀性和染色深度都得以提升。但对于第二组染料,延长保温时间只会加剧其纤维表面分散染料的破坏和活性染料的水解脱落,导致染色均匀性和染色深度均显著降低。

表1 Na2SO4用量对染色试样色牢度的影响

表2 保温时间对染色试样色牢度的影响

表1和表2分别是硫酸钠用量和保温时间对染色织物色牢度的影响。由于选择的这两组染料均为常用染料,其染色牢度比较好,而且本研究染色后皂煮、水洗比较充分,因此,其染色织物的水洗和摩擦牢度都为5级,能够很好满足正常服用需要。综合比较两组染色织物的K/S值、Sr值和色牢度,选定一浴法染色时硫酸钠用量为40 g/L,保温时间为45 min。

3 结论

采用本文选定的两组分散/活性染料对涤棉包芯纱平布进行一浴一步法染色,所得染色织物的主要性能指标基本达到普通服用要求,不仅减少了操作程序,而且降低了生产能耗。综合考虑染色工艺对染色织物K/S值、色牢度和染色均匀性的影响,选定最佳染色条件为:温度100℃、pH值8、硫酸钠40 g/L和保温时间45 min。同时,通过对染色织物表观色深和染色均匀性变化规律的分析,发现HL型分散染料和KM型活性染料更适用于涤棉织物一浴一步法染色。

[1]钱晓红, 季莉, 姚金龙. 涤棉混纺筒子纱分散/还原染料染色工艺 [J]. 染整技术, 2015, 37(6): 17-18.

[2]王延伟, 孟春丽, 曹机良, 等. 涤/棉织物微胶囊分散染料/中性固色活性染料一浴法染色 [J]. 印染助剂, 2015, 32(4): 27-30.

[3]李伟勇. 涤棉针织物分散/活性染料一浴一步法染色工艺 [J]. 化纤与纺织技术, 2005, 23(1): 13-16.

[4]任进和, 陈洪玲. 涤棉筒子纱一浴法染色工艺探讨 [J]. 染整技术, 2014, 36(10): 21-23.

[5]罗维新, 王绪山, 刘宝图, 等. 涤棉织物微胶囊分散染料/活性染料一浴染色 [J]. 染整技术, 2012, 34(3): 33-35.

[6]潘云芳. 涤棉针织物分散/活性一浴一步法染色工艺 [J]. 印染, 2005, 31(2): 18-20.

[7]展义臻. 涤棉织物一浴法染色用活性染料性能研究 [J]. 染整技术, 2013, 35(9): 43-46.

[8]曹机良, 闫凯, 孟春丽, 等. 涤棉混纺织物一浴低温染色和抗紫外线整理 [J]. 染整技术, 2017, 39(2): 21-26.

[9]陈英, 贾秀平, 刘振东. 牛奶蛋白纤维活性染料染色研究 [J]. 毛纺科技, 2007(4): 26-30.

[10] 田恬, 冒亚红, 管宇. 安诺素eco型活性染料对纯棉绒类织物的染色工艺 [J]. 纺织学报, 2011, 32(2): 79-83.

[11] Guan Y, Mao Y-h, Kong Q-m, Zeng X-f, Zhu P-x. Pretreating Poly(P-Phenylene Benzobisoxazole) Fibre with Polyphosphoric Acid and Dyeing with Disperse Dyes [J]. Coloration Technology, 2013, 129(5): 367-376.

[12] Mao Y-H, Guan Y, Zheng Q-K, Liu Q-S, Feng X-N, Wang X-X. Carrier Dyeing of Polyphenylene Sulphide Fabric with Disperse Dye [J]. Coloration Technology, 2013, 129(1): 39-48.