高温合金GH2132表面堆焊钴基合金工艺研究

陈道凤, 任 晓, 钟成山

(上海发电设备成套设计研究院有限责任公司, 上海 200240)

GH2132合金是Fe-25Ni-15Cr基高温合金,加入钼、钛、铝、钒及微量硼综合强化。该合金在650 ℃以下具有高的屈服强度、持久强度和蠕变强度,并且具有较好的加工塑性和令人满意的焊接性能,可用于生产各种形状的产品,如盘件、锻件、板、棒、丝和环形件等。因此,在国外该合金在电力行业和航空工业都获得了广泛的应用,但目前在国内该合金还主要应用于航空工业,如在650 ℃以下工作的发动机压气机盘、涡轮盘、承力环、机匣、轴类、紧固件和板材焊接承力件等[1-4]。

在超超临界百万机组阀芯技术文件中,很多关键零部件也采用GH2132合金材料制造,且涉及到钴基合金堆焊等表面处理技术,而国内在这些方面较少采用此合金。因此,结合目前产品的市场化需求,有必要对GH2132合金材料表面堆焊钴基合金工艺进行深入研究。

等离子转移弧(PTA)堆焊技术广泛应用于材料表面强化技术,具有能堆焊各种合金粉末材料,堆焊层致密且稀释率低,堆焊过程生产效率高、合金材料消耗少、成本低等优点,在提高材料表面抗腐蚀、抗磨损、耐高温性能、延长使用寿命方面受到越来越多的重视,因此其应用也日益广泛[5]。

1 堆焊工艺试验

1.1 试板材料及其尺寸

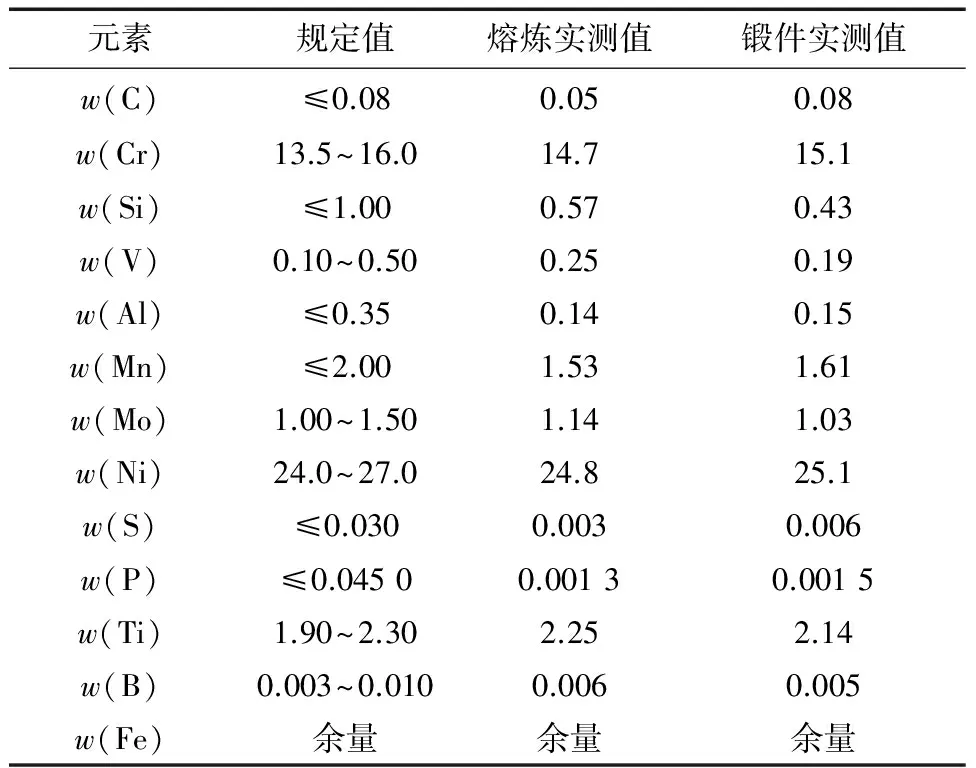

按ISO/TR 15608—2013 《焊接 金属材料分类体系指南》,选用的母材GH2132属于8.1类,w(Ni)<31%、w(Cr)<19%的奥氏体不锈钢。GH2132材料的化学成分见表1。

表1 GH2132试件的化学成分 %

端面环形槽试件的堆焊工艺是将规格为d=60 mm的GH2132合金棒材加工成d=50 mm、δ=100 mm的圆柱,并在其一端面加工外圆直径d=40 mm、内圆直径d=20 mm,槽深为4 mm的端面环形槽(见图1),在端面环形槽处进行PTA堆焊。

图1 端面环形槽PTA堆焊试件示意图

1.2 堆焊材料

PTA堆焊采用的钴基合金粉末是Stellite No.6,其化学成分见表2。

表2StelliteNo.6合金粉末的化学成分%

钴基合金具有良好的高温性能,优异的热强性、耐腐蚀性及耐疲劳性能,特别是在热态下具有优越的抗擦伤性能[6]。利用PTA堆焊技术将钴基合金粉末堆焊在普通材料表面,以提高材料耐磨损、耐腐蚀及高温性能,延长使用寿命,同时节省贵重材料,降低产品的成本。另外,Stellite No.6是最具有代表性应用最广泛的钴基合金,广泛用于各类阀门的密封面和导向面的堆焊,焊接工艺也很成熟,焊接质量稳定,成品率较高。

2 工艺要求

根据电力行业相关堆焊技术文件,PTA堆焊后堆焊层测试验收要求如下:

(1) 堆焊面机加工后表面无缺陷,渗透检测(PT)达到相关标准的4级要求。

(2) 接触面堆焊层铁的质量分数应低于20%,滑动面堆焊层铁的质量分数应低于25%。

(3) 堆焊面表面硬度应在375HV30~500HV30,热影响区硬度应不大于350HV30,中间层硬度应不大于250HV30。

(4) 金相检测在试件120°均布的三个方向上分别进行。

依据上述技术要求,结合以往生产经验,在试件上进行多次试堆焊后(无中间层),实际堆焊过程中,焊接工艺参数见表3,其他工艺参数如下:

焊接粉末Stellite No.6;

保护气体及流量 99.9%Ar, 1.0 m3/min;

喷枪至工件距离10 mm;

送粉气体及流量99.9%Ar, 130 L/h;

送粉喷嘴尺寸4.8 mm;

等离子气体及流量99.9%Ar, 145 L/h;

预热温度≥350 ℃;

钨极类型及直径WCe-20, 4.0 mm;

层间温度≤500 ℃;

焊后热处理(700±10) ℃/16 h(炉冷)。

表3 端面环形槽PTA堆焊过程工艺参数

3 试验分析

3.1 PT探伤

图2为磨削后试件的PT探伤图片。

图2 端面环形槽PTA堆焊试件PT探伤照片

将堆焊试件在磨床上磨削至熔覆层一定厚度后进行PT探伤检验,没有发现裂纹和气孔等可记录缺陷。由于等离子弧能量集中,熔池温度高,焊材熔化充分,不需要复杂的前处理,没有人为因素的干扰,因此堆焊层质量比较稳定,很少出现裂纹和气孔缺陷[7]。

3.2 宏观检验

经PT探伤后按图3对堆焊试件进行金相取样,三个试样编号分别为PTA04-M1、PTA04-M2和PTA04-M3。图4是三个试样的宏观金相照片,三个试样上堆焊层表面均未发现气孔、裂纹、夹渣、未熔合和未焊透等缺陷,焊接熔合良好。

图3 端面环形槽试件PTA堆焊取样图

图4 宏观金相照片

3.3 稀释率分析

在PTA堆焊过程中,局部温度较高,部分基体材料和焊层发生了互熔扩散,即通常所说的稀释作用。稀释率越大,焊层金属熔入基体越多,对焊层的性能影响也越大。通过测量磨削后钴基合金表面铁含量的多少可以评判稀释率的大小。根据对钴基合金堆焊层的相关技术要求,磨削后Stellite No.6合金堆焊层表面铁质量分数:接触面<20%,滑动面<25%。

通过对堆焊层表面光谱分析可知,堆焊层表面平均铁质量分数为9.68%,这表明稀释率很低,测试结果也说明在GH2132合金堆焊层表面铁含量满足相关技术文件要求。采用上述PTA堆焊工艺参数在高温合金GH2132表面堆焊Stellite No.6合金完全可以满足产品生产要求。

3.4 显微组织

在Stellite No.6合金堆焊试件上取样,对堆焊层试样截断面进行粗磨→细磨→抛光→侵蚀后,然后利用Leica DMI3000M金相显微镜进行显微组织观察。

图5是堆焊层截面的显微组织照片。由图5可以看出:母材区是晶粒较为粗大的奥氏体组织,堆焊层织是由先析出的钴基共晶树枝晶和枝晶间碳化物组成的,焊缝区晶粒细小,熔合区有一定宽度,组织较为复杂,这是由于基材的稀释和后续堆焊层的热影响导致的。

图5 PTA堆焊Stellite No.6焊缝显微组织

3.5 显微硬度

对试件上所取三个试样的截面利用402MVD显微硬度计进行显微硬度测量,测试区域包括母材、热影响区和焊缝区,各区的测量结果已标记在各测量点处,见图6。从表4中各区域显微硬度测试结果可看出,PTA堆焊焊缝硬度符合相关工艺文件的技术要求。

4 结语

通过选择合理的焊接工艺参数,利用PTA堆焊工艺在高温合金GH2132表面环形槽处堆焊了钴基合金耐磨层。通过对堆焊试件的堆焊层进行渗透检测、宏观检验、稀释率分析、显微组织观察和显微硬度测试,结果显示各项性能均满足相关技术文件的要求。这说明采用的堆焊工艺参数合理,可直接将该工艺用于相关行业关键零部件的生产。

参考文献:

[1] 杜正兴, 贾坤荣, 岳珠峰. GH2132材料对接焊接头不同温度疲劳寿命试验研究[J]. 燃气涡轮试验与研究, 2006, 19(2): 39-42.

[2] 裴丙红, 张红斌, 刘勤学, 等. 时效温度对高钛GH2132合金性能影响的研究[J]. 特钢技术, 2006, 11(1): 1-5.

[3] 裴丙红, 刘勤学, 何云华. GH2132合金电渣重熔渣系的研究[J]. 钢铁研究学报, 2003, 15(增刊1): 442-446.

[4] 《中国航空材料手册》编写委员会. 中国航空材料手册 第2卷 变形高温合金 铸造高温合金[M]. 2版. 北京: 中国标准出版社, 2001: 8.

[5] 斯松华, 何宜柱. 等离子堆焊合金层组织及腐蚀磨损性能[J]. 焊接学报, 2002, 23(2): 40-42.

[6] 李延葆, 郭宝超, 金伟芳. 堆内构件钴基合金堆焊工艺研究[J]. 动力工程学报, 2016, 36(3): 247-251.

[7] 杨再江, 李玉玺, 颜伟, 等. Ni基Cr3C2、WC增强等离子堆焊焊层的耐磨性能[J]. 粉末冶金处理科学与工程, 2015, 20(6): 922-927.