风力发电机组变桨柜的弹性支撑选型计算

李红梅, 王 冰

(上海电气风电集团有限公司, 上海 200241)

弹性支撑在现代风力发电机组中应用广泛,比如用于发电机和齿轮箱与机架的连接,机舱与机舱支架的连接,以及变桨柜与轮毂的连接等。笔者主要介绍用于变桨柜与轮毂连接的一种小型弹性支撑的选型方法,此弹性支撑的主要作用是减少轮毂因极限和疲劳受载变形对变桨柜的影响,减少变桨柜和柜内零件随轮毂转动产生的振动,将变桨柜的机械振动控制在规定范围内,以确保变桨柜和柜内零件的安全。

笔者以某风电整机厂大兆瓦级风电机组的变桨柜应用情况为研究对象,根据实际变桨柜的安装布置,以及采用有限元分析(FEA)方法对轮毂受载变形情况进行分析,再对三种常用弹性支撑的性能进行对比分析选出合适的型号,最后对此型号弹性支撑进行振动特性分析,以确保选型的准确性。

1 弹性支撑应用情况

电动变桨系统的任务是使风电机组的叶片旋转到设定的桨距角位置。变桨系统能控制三个叶片的桨距角位置,以此来控制风电机组的功率,或者通过顺桨气动刹车可以达到停机的目的。每个叶片变桨驱动都配备一个轴控制柜以连接电动机和传感器,对桨叶动作进行精准控制。由于风电机组部分停机程序中变桨驱动需要后备电源供电,所以变桨系统必须包含蓄能装置,其电量必须确保在最坏情况下桨叶可连续顺桨。因此,每个叶片的变桨驱动都配有单独的电池组或电容器。电池或电容组都必须安全地安装并锁在电池柜体里。由于旋转,轮毂内的所有组成部件都会受到离心力,且重力的方向也会不断变化,在风轮加速减速时,部件还会受到惯性力的作用,所有这些力叠加起来会给每个部件造成一个持久的载荷。因此,电池柜和控制柜都必须安全地安装在轮毂上,以避免轮毂受载和转动时有变形和损伤出现。应用弹性支撑进行辅助安装就能起到保护柜体的作用,在以往变桨柜的弹性支撑选型大多仅考虑了变桨柜安装条件和弹性支撑的性能,没有考虑轮毂的承载特性和共振特性,常造成弹性支撑选型不当,特别是在极限和疲劳载荷下弹性支撑损坏或者弹性体断裂,导致变桨柜体变形和变桨柜内零部件的损坏。

2 变桨柜安装条件

变桨系统的电池柜和控制柜分别有3个,均放置轮毂内,因考虑控制柜的维护工作量大,往往将控制柜放置轮毂内腔(腹板内壁面),电池柜放置轮毂腹板外壁面。两种柜体均焊接在安装支架上,安装支架设置4个安装孔,采用4个弹性支撑安装到轮毂的腹板上。图1为弹性支撑应用在变桨柜的安装示意图。

图1 弹性支撑应用在变桨柜的安装示意图

3 轮毂的承载特性

轮毂是用来将叶片连接到叶轮转轴上的固定部件,通常由球墨铸铁部件组成,将叶片的载荷传递到风力机的支撑机构上,即最终传递到塔架上[1]。在大型风力发电机组应用中轮毂承受着复杂的交变载荷,这对轮毂本身结构强度提出很高要求的同时,也对安装在轮毂的部件提高了安装要求。

4 弹性支撑的选型计算

4.1 计算输入

弹性支撑用于轮毂内的变桨控制柜和电池柜的减振支撑,因电池柜安装在轮毂外壁面离轮毂中心更远且质量更大,因此其受载条件相对控制柜更苛刻,故弹性支撑的选型以电池柜的受载为输入即可。弹性支撑选型计算所需的主要输入参数见表1。

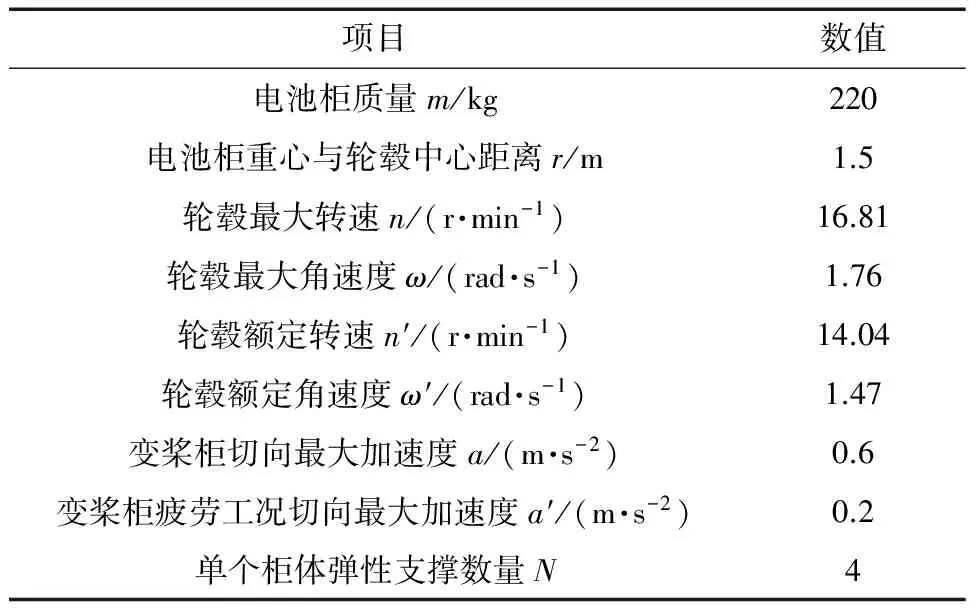

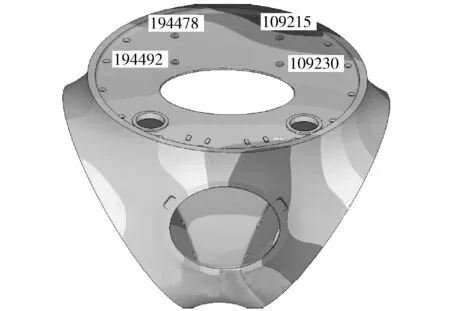

表1 弹性支撑选型计算输入参数

4.2 弹性支撑参数

表2中罗列了3个常用型号(A、B和C)弹性支撑的性能参数。

表2 三种型号弹性支撑参数

4.3 轮毂受载变形量

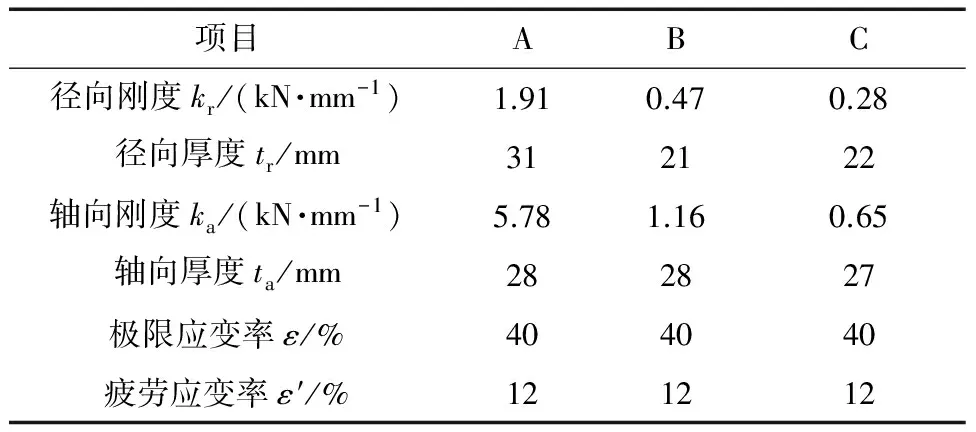

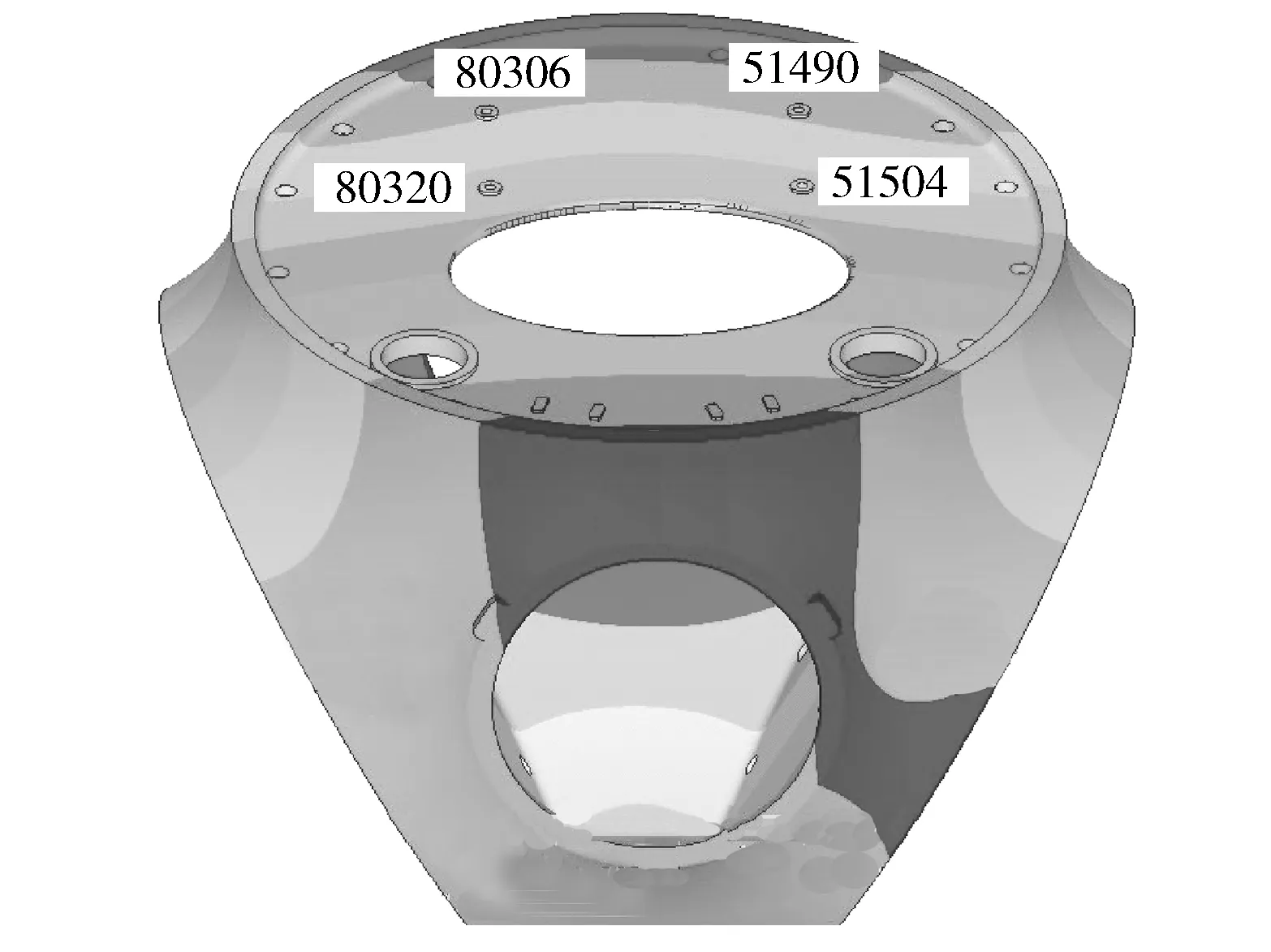

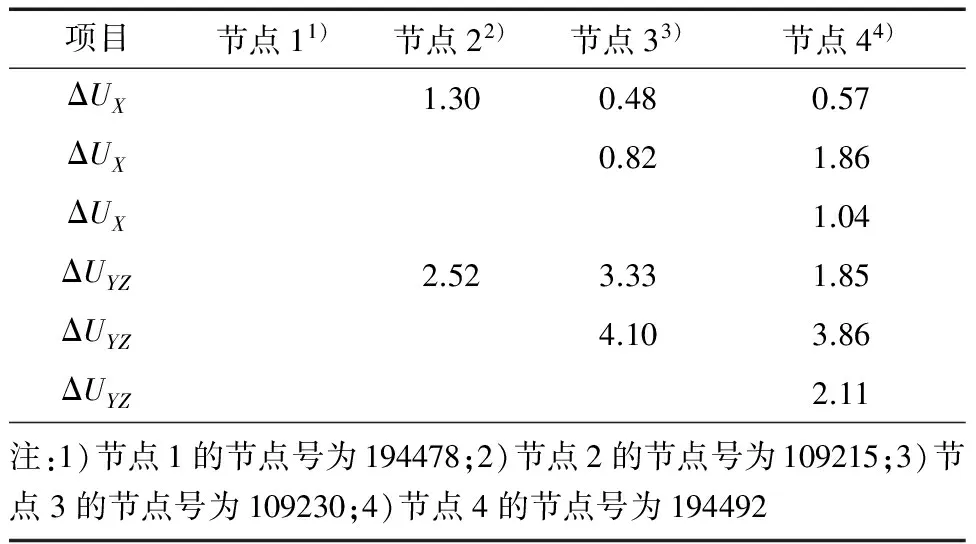

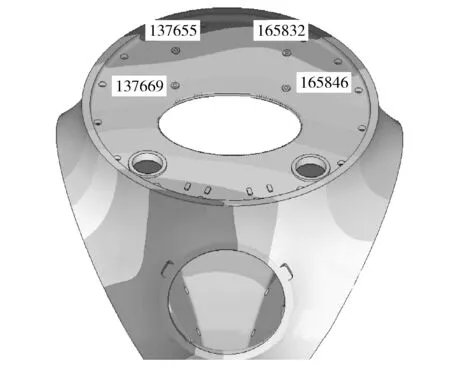

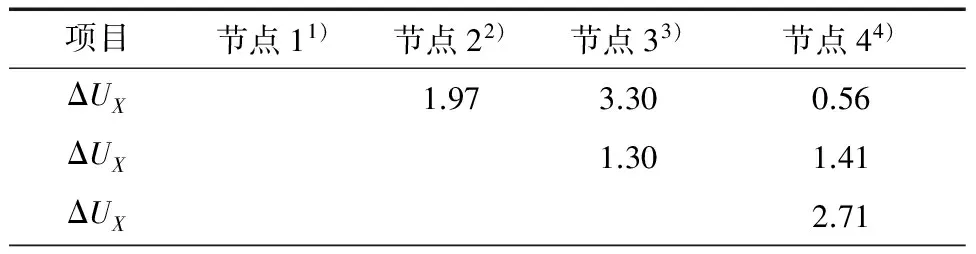

使用FEA软件Ansys对轮毂进行FEA计算,可以得出3个叶根对应的轮毂腹板上4个电池柜安装点(叶根1见图2,叶根2见图3,叶根3见图4)的极限和等效疲劳的相对位移量结果(叶根1见表3,叶根2见表4,叶根3见表5),其中ΔUX为受载后两节点间X轴方向(垂直于安装面)的相对位移量,ΔUYZ为受载后两节点间YZ合力方向(水平于安装面)的相对位移量。

图2 叶根1安装节点示意图

表3 叶根1安装节点极限相对位移结果表

图3 叶根2安装节点示意图

图4 叶根3安装节点示意图

表5(续)

以上结果在极限工况下,轮毂腹板上4个安装孔间,最大垂直(UX)相对位移为Δha=3.3 mm,最大水平(UYZ)相对位移量为Δhr=4.1 mm。同样,采用FEA方法,做等效疲劳分析,轮毂腹板上4个安装孔间,最大垂直(UX)相对位移为Δha′=2.5 mm,最大水平(UYZ)相对位移量为Δhr′=2.8 mm。

4.4 弹性支撑选型计算

4.4.1 轴向极限载荷和疲劳载荷

电池柜所受极限离心力F0=mω2r=1 022.21 N,电池柜所受疲劳离心力F0′=mω′2r=713.1 N。

电池柜自重G=mg=2 156 N。

弹性支撑在变桨柜承受极限载荷和疲劳载荷作用下产生的轴向位移分别为Xa和Xa′:

(1)

(2)

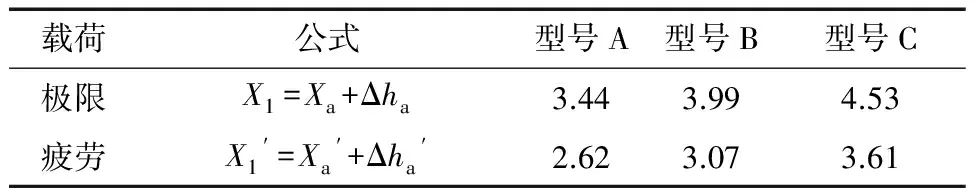

轮毂安装点最大轴向变形和变桨柜受载后弹性支撑的轴向位移之和为弹性支撑轴向最大变形量,其极限和疲劳轴向最大变形量分别为X1和X1′,结果见表6。

表6 弹性支撑轴向极限和疲劳变形量计算结果 mm

4.4.2 径向极限载荷和疲劳载荷

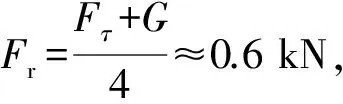

电池柜所受极限切向力Fτ=ma=132 N,电池柜所受疲劳切向力Fτ′=ma′=44.4 N。

电池柜自重G=mg=2 156 N。

弹性支撑在径向极限载荷和疲劳载荷作用下产生的轴向位移分别为Xr和Xr′:

(3)

(4)

轮毂安装点最大水平变形和变桨柜受载后弹性支撑的径向位移之和为弹性支撑径向最大变形量,其极限和疲劳径向最大变形量分别为X2和X2′,结果见表7。

表7 弹性支撑径向极限和疲劳变形量计算结果 mm

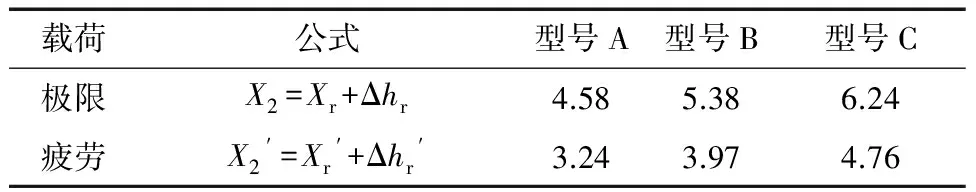

4.4.3 弹性支撑延伸率

材料产生塑性变形的能力称为材料的塑性性能。塑性性能是工程中评定材料质量优劣的重要方面,而衡量材料塑性的指标有延伸率和断面收缩率[2]。故弹性支撑的材料断裂延伸率为判断弹性支撑是否适用的标准。弹性支撑极限和疲劳延伸度计算结果见表8。

表8 弹性支撑极限和疲劳延伸率计算结果 %

从表8中可以得出,型号A可满足极限载荷要求,也满足疲劳载荷要求,可进行长期使用 。

5 变桨柜弹性支撑振动计算

弹性支撑是风机的关键部件,如何选择合适的弹性支撑刚度是非常关键的,既要起到减振的效果,还要保证弹性支撑有足够的强度和寿命。弹性支撑的破坏有多重原因,如振动、强度不够和安装工艺影响等,但是弹性支撑厂家不会考虑弹性支撑刚度对整个机组的影响,因此就需要研究弹性支撑对整个机组的影响,需考虑共振[3],即变桨柜的固有频率不能与风机的激励频率发生共振。

机组最大激励频率f=n′/60=0.234 Hz。

计算得出当选用型号A弹性支撑时,变桨柜固有频率与机组风轮转动频率相差较大,不会引起共振。

6 结语

根据实际应用要求,此弹性支撑的选型要素:弹性支撑能满足极限和疲劳载荷的要求,变形量可以完全抵消或者部分抵消轮毂受载后在安装点的变形量,叶轮旋转过程中变桨柜因离心力产生的位移量,以及变桨柜自身的质量引起的位移量这三个变形量之和;材料性能满足要求,保护变桨柜不产生变形或变形量在可允许范围内,以避免柜体和柜体内部零件受到损伤,并且避免变桨柜减振系统与机组产生共振。

风力发电机变桨柜采用弹性支撑应用自投入实际运行,至今已经稳定运行多年,验证了弹性支撑的可靠性,计算选型方法是成功的。

参考文献:

[1] RisΦ国家实验室, 挪威船级社. 风力发电机组设计导则[M]. 杨校生, 何家兴, 刘东远, 等译. 北京: 机械工业出版社, 2011: 1.

[2] 金康宁, 谢群丹. 材料力学[M]. 北京: 北京大学出版社, 2006.

[3] 阳小林, 廖晖, 宋聚众, 等. 齿轮箱弹性支撑对风电机组性能的影响[J]. 东方汽轮机, 2014(4): 47-54.

[4] 倪振华. 振动力学[M]. 西安: 西安交通大学出版社, 1986.