关于纺织印染行业清洁生产审核的探讨

高冬梅,赵志斌,张文义,袁杰杰

(1.青岛青环环保科技与清洁生产服务中心,山东 青岛 266003;2.青岛中科华通能源工程有限公司,山东 青岛 266061)

纺织印染行业是我国的经济支柱行业之一,但也是能耗高、水耗高、污染严重的行业。随着国家和地方节能环保法律法规、标准的不断加严,节能环保将是纺织印染企业的基本功和准入门槛,只有实现绿色环保转型升级,走绿色纺织印染之路,企业才能长远发展。

多年来,纺织印染企业作为清洁生产重点行业,通过使用环保染料和清洁能源、改进工艺技术、更新设备、加强过程控制以及提高管理水平等措施取得了明显的经济效益、环境效益和社会效益,达到了“节能、降耗、减污、增效”的目的。实践证明,清洁生产是实现企业绿色环保转型,增强市场竞争力的有效途径。

1 清洁生产潜力分析

从节水减污、节能和挥发性有机物(VOCs)减排三个重点方面对清洁生产潜力进行分析探讨,并针对存在的问题提出清洁生产建议。

1.1 节水减污潜力分析

纺织印染行业用水量较大,据统计,我国印染企业生产棉印染产品的取水量在3.0~6.0 t/100m,个别企业则高达8.0 t/100m,是发达国家的2~3倍[1]。废水主要包括退煮漂、丝光前处理废水以及染色、印花、后整理废水,其具有水量、水质、水温变化大,碱性大,色度高,有机污染物含量高等特点。国家环境保护部《全国环境统计公报》显示,2015年全国工业废水排放量为199.5亿t,其中纺织印染行业废水达18.4亿t,在调查的41个行业中位于第3位。

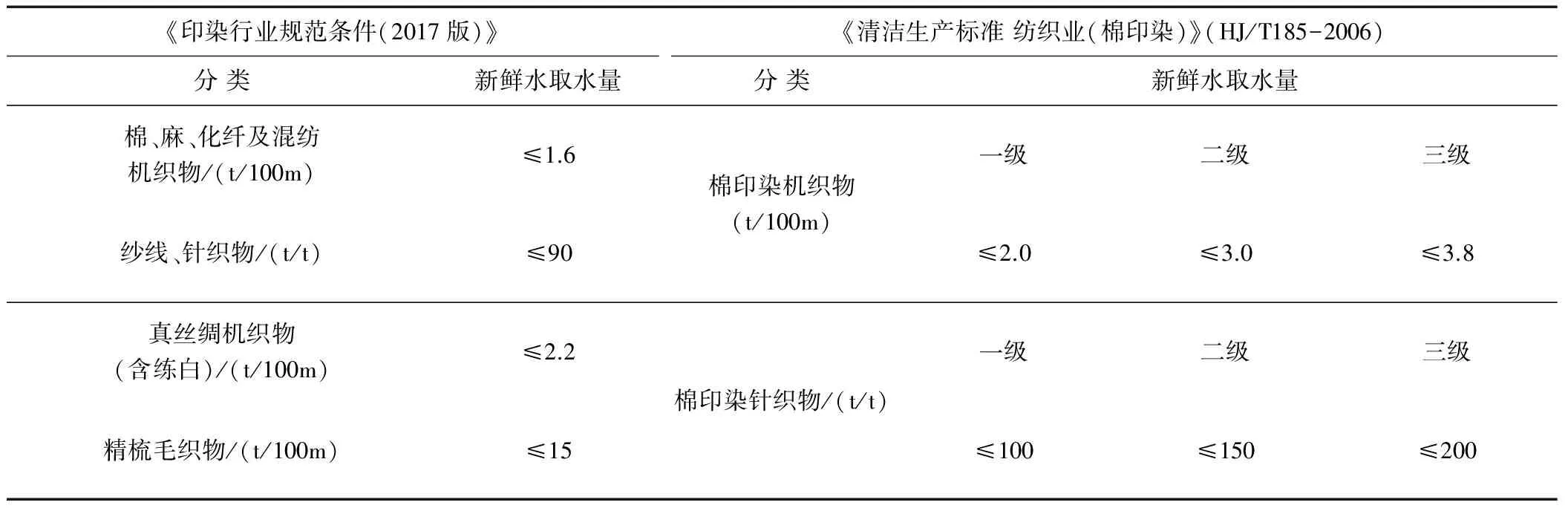

表1 印染行业新鲜水取水量指标

纺织印染企业需对行业取水量和污染物排放量协同控制,推广应用机织物退染一浴法新工艺、冷轧堆印染技术、生物酶染整加工技术、短流程煮漂工艺以及小浴比染色、染化料自动配送系统、数码喷墨印花系统、泡沫整理技术等少水印染加工技术。国家工业和信息化部发布的《印染行业规范条件(2017版)》明确要求:连续式水洗装置要密封性好,并配有逆流、高效漂洗及热能回收装置;间歇式染色设备浴比应满足1∶8以下工艺要求;完善冷却水、冷凝水及余热回收装置;丝光工艺配备淡碱回收装置;企业水重复利用率达到40%以上。《清洁生产标准 纺织业(棉印染)》(HJ/T185-2006)对印染产品取水量也有明确要求,具体见表1。

1.2 节能潜力分析

纺织印染行业是用能大户,以热能为主,蒸汽消耗所占比重达到80%以上,主要用于烘燥(30%~40%)、洗涤(25%~35%)、蒸煮(10%~15%)、高温热处理(8%~12%)、其他(5%~10%)[2]。《清洁生产标准 纺织业(棉印染)》(HJ/T185-2006)和《印染行业规范条件(2017版)》对单位产品综合能耗要求见表2。纺织印染行业节能途径包括工艺技术改进、余热回收利用和设备维护更新等。企业采用高效短流程汽蒸一步法前处理工艺、物化联合退煮漂一浴一步法前处理工艺、冷轧堆前处理和染色工艺、小浴比染色等先进技术,节能效果明显。余热回收系统包括蒸汽冷凝水余热回收、高温染色废水余热回收、后整理定型机废气余热回收以及空压机废热回收技术[3]。另外,印染行业重点淘汰74型染整生产线,使用年限超过15年的前处理设备和浴比大于1∶10的间歇式染色设备;淘汰落后型号的平网印花机、热熔染色剂、拉幅定型机以及风机、水泵等设备。

表2 印染行业综合能耗指标

1.3 VOCs减排潜力分析

纺织印染行业VOCs来源主要有:(1)织物前处理及功能性后处理工序,如定型机、焙烘机、烧毛机、磨毛机等处理织物过程;(2)化纤纺丝工艺,如在热定型时,织物上的染料助剂、涂层助剂会释放出甲醛、多苯类、芳香烃类等有机气体。张莹玲[4]根据排放因子法对纺织印染行业VOCs排放量进行了估算,预计2020年,纺织印染工业VOCs排放量将达到30.4万t,占工业源总排放量的1.3%,具体数据见表3。目前,国家环保部正在制定《纺织印染工业大气污染物排放标准》,浙江省发布了《纺织染整工业大气污染物排放标准》。因此,纺织印染企业VOCs减排势在必行。

表3 工业源及纺织印染工业VOCs排放情况

纺织印染企业应加强定型机废气、印花废气及污水处理废气处理;印花工段采用密闭化操作,并在印花工作台安装集气罩,废气经收集后进一步净化处理。VOCs治理技术主要有:(1)回收技术,即对VOCs进行吸收、过滤、分离和提纯后资源化循环利用,如吸附回收技术、吸收技术和膜技术等;(2)销毁技术,即通过燃烧等化学反应把排放的VOCs转化为无毒无害物质,如燃烧技术、生物技术和等离子体技术等。

2 典型清洁生产方案

2.1 采用小浴比前处理及染色工艺

在前处理及染色工艺中,浴比过大会影响染液吸尽率,染料利用率低,浪费能源;浴比过小会影响均染效果,染料利用率高,排污量少。低浴比染色技术通常是指使用气流染色机或低浴比溢流染色机进行染色,将大浴比1∶10~1∶15染色机更换为小浴比1∶5或以下染色机,可节省染料约30%,节水约40%[5],同时可减少废水排放量。某纺织印染企业投资310万元,更换了5台小浴比SED-1-30型中样机和10台小浴比SRD-250常温常压染色机,实现年节水25000t,节约蒸汽1890t,节约助剂1.8t,合计年节省资金58.06万元。

2.2 增加余热回收系统

纺织印染企业在生产过程中会产生水温为65~85℃的废热水,若直接排放将造成热能浪费,且对污水处理系统造成影响,因此可通过余热回收系统进行热能回收。某印染企业在退煮漂设备汽蒸箱煮练后有30多个高温溢流水洗槽,每年排出废热水约16.5万t,温度为85℃左右,通过投资202万元增加余热回收系统,使生产用的纯水与废热水进行冷热交换,按照每年加热纯水量24万t,水温从20℃升至55℃计算,可节约热能35280GJ。

2.3 增设丝光淡碱回收系统

丝光是印染前处理的重要工段,通过烧碱水溶液浸渍提高织物吸水性,稳定织物尺寸。该工段产生大量淡碱水,质量浓度为40~70 g/L,直接排放将造成碱水浪费,并增加污水处理负荷。常用的淡碱回收技术有:(1)加热浓缩技术,利用蒸汽加热淡碱液进行蒸发浓缩后回用;(2)膜回收技术,利用耐碱超滤膜对淡碱液进行过滤,去除杂质后再补充少量浓碱和纯水进行回用[6]。某印染企业投资600余万元增设德国科尔庭丝光淡碱回收设备,将质量浓度约70 g/L淡碱水浓缩到440 g/L后回用,年产浓碱13304t,节约费用1237.3万元;按照每吨浓碱消耗蒸汽1.44t,耗电14.17 kWh计算,年运行成本为373.8万元;另外,回收系统每天产出65℃高温水1000t,以常温水25℃,年生产330天计,则每年节约蒸汽22011t,降低成本399.5万元。因此,该方案合计节省费用1263万元,经济效益明显。

2.4 采用ERP管理系统

ERP (Enterprise Resources Planning)是面向供需链的集成管理,是建立在信息技术基础上,以软件为载体,采用先进的计算机技术,融入先进企业管理思想,全面地集成了企业所有资源信息(包括物流、资金流、信息流、工作流),为企业提供决策、计划、控制与经营业绩评估的全方位和系统化的管理平台,并最终实现对企业资源信息的管理[7]。

当前,纺织印染行业ERP管理系统的应用正在逐步推广。某印染企业ERP管理系统见图1。该企业ERP管理系统分为订单管理、计划管理、采购管理、仓库管理和生产管理五大体系,可实时反映订单生产状况、每日产能情况、库存管理情况、工艺情况以及设备情况等,实现了数据信息化,流程规范化和管理平台化,提高了管理效率,改善了生产状况,提升了企业核心竞争力[8]。结合清洁生产要求,ERP管理系统对生产全过程进行有效管控,从而使企业取得明显的节能减排绩效。

图1ERP管理系统结构图

Fig.1The structure of ERP management system

3 结论

(1)随着科技创新和节能环保力度加大,纺织印染行业由原来的高能耗、高水耗、重污染发展模式逐步向技术密集型和绿色环保型转变,而清洁生产正是促进这种转变的重要途径。因此,纺织印染企业应积极开展清洁生产审核。

(2)企业应从原辅材料和能源、技术工艺、设备、过程控制、管理、员工、产品和废物八个方面不断挖掘清洁生产潜力,提出并实施可行方案以实现节能减排,促使企业走上绿色可持续发展之路。

[1]杨书铭.纺织印染行业清洁生产和废水处理[J].中国环保产业,2007(10):30-33.

[2]徐谷仓.加强能源管理大力抓好节能降耗工作(一)[J].纺织科技进展,2008(1):1.

[3]黄天禄.印染行业节能减排措施与清洁生产的探讨与建议[J].化学工程与装备,2014,6(6):217-220.

[4]张莹玲.纺织印染工业热定型(焙烘)工艺VOCs废气的分析研究[D].北京:北京服装学院,2015.

[5]朱丰华.印染行业典型清洁生产技术综述[J].广东化工,2012,39(7):102-103.

[6]张伟,张艳.超滤在回收印染废水有用物质的应用[J].针织工业,2009(11):63-65.

[7]王海波,毛蓓,张国成.染整自动化与ERP系统集成应用[J].印染技术,2015(2):46-49.

[8]孙旭建.印染纺织行业ERP管理系统研究[D].青岛:青岛科技大学,2012.