以氨燃料为介质的全生命周期储能效率估算

王月姑,周 梅,王兆林,郑淞生

以氨燃料为介质的全生命周期储能效率估算

王月姑,周 梅,王兆林,郑淞生

(厦门大学能源学院,福建 厦门 361102)

本文讨论了氨作为燃料使用会具备与传统化石燃料显著不同的环境效益,并进一步探讨了氨作为储能介质的特点,包括储能密度和规模大、受地理条件约束小、便于运输存储等。本文还针对目前的合成氨路线从理论分析和工业实际两个方面对合成效率进行了估算和评价。针对目前国内核能、风能、太阳能等清洁能源电力的低谷或弃电问题,建议采用以制氨的方式存储或外运,以便于在电力不足时将其用于发电。建议并评估了几条基于制氨并发电的路线,并基于现有氨燃料的发电效率计算了各路线在全生命周期内的总储能效率(25%~40%)和以电换电的效率[2.5~4.0(度/10度)]。

氨燃料;氨合成;储能效率;全生命周期

氨在常温下是无色有刺激性气味的气体,是世界上大规模生产的化工产品之一。我国是合成氨大国,每年合成氨总产能已达6000万吨以上,占世界总产量的1/3[1]。但目前合成氨最主要用于农业,近年来国外研究者提出氨燃料作为替代能源具有很大潜力。氨是富氢载体,所含氢元素的质量分数达17.6%,完全燃烧只产生氮气和水。在25℃、1.03 MPa或-33℃常压条件下能将氨液化,密度可达630 kg/m3,能量密度高[2](高热值计:12.71 MJ/L),而相同压力温度下氢的能量密度远不及液氨[3]。因此氨燃料具备以下优点:清洁并可再生、热值较高、易储存运输、辛烷值高、防爆特性好。基于氨的这一系列特点,很多学者对氨燃料展开了研究,有关氨作为燃料用于内燃机、燃气轮机和碱性燃料电池等国外学者已进行过大量研究[3-6],结果表明氨作为内燃机燃料可应用到轻型和重型车辆中[4];氨的点火能量高,在燃烧时需要其它燃料助燃[5];但氨可以同氢气、汽油、柴油和乙醇等传统(燃料)在内燃机中混合燃烧提供动力。此外,美国、加拿大、荷兰、日本等发达国家的研究学者均在积极探索氨作为燃料的储能潜力[7-8]。

本文拟介绍氨燃料作为大规模储能介质与其它储能方式对比的优势所在;并对目前大规模合成氨厂采用各种工艺路线进行效率估算;同时,将合成的氨作为燃料直接用于发电,结合目前发电技术估算氨燃料全生命周期内的总储能效率。本研究将为能源决策者就目前面临的弃电问题在能源供应体系的选择上提供一种解决途径,为实现低碳减排、高效的能源利用提供一种行之有效的办法。

1 氨燃料作为储能介质的环境效益

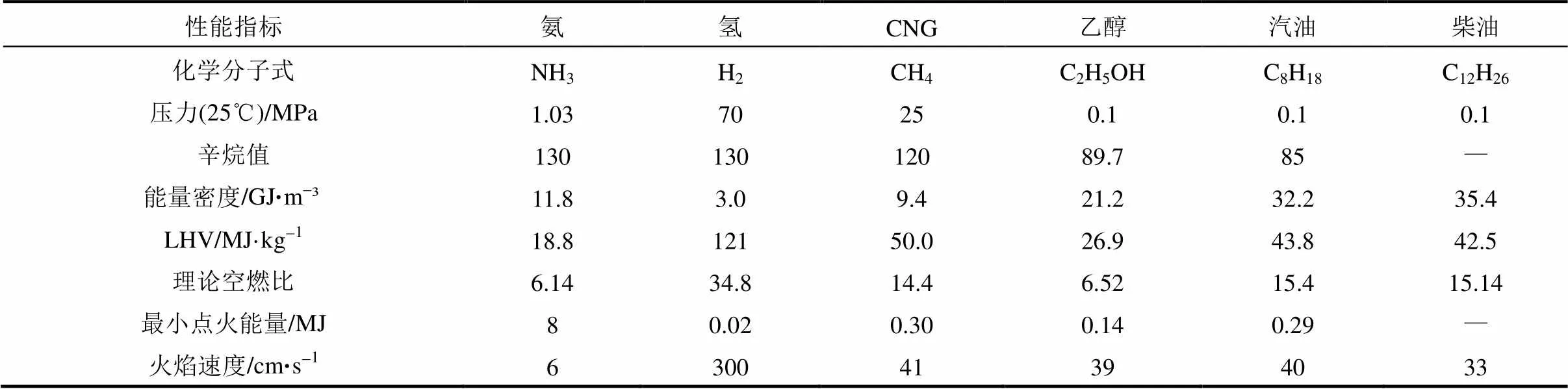

作为清洁可替代燃料,氨本身不含碳原子,完全燃烧只产生N2和H2O。氨与其它传统燃料的理化性能和部分燃烧特性[14]如表1所示,由表可知液氨储存压力小,辛烷值高,体积能量密度值高,低位热值虽比传统燃料(汽油、柴油、乙醇)的低,但不存在数量级上的差异。氨燃烧需要的最小点火能量高,火焰传播速度小,因此作为车用燃料需要配合其它燃料助燃。

表1 几种燃料燃烧特性方面的比较

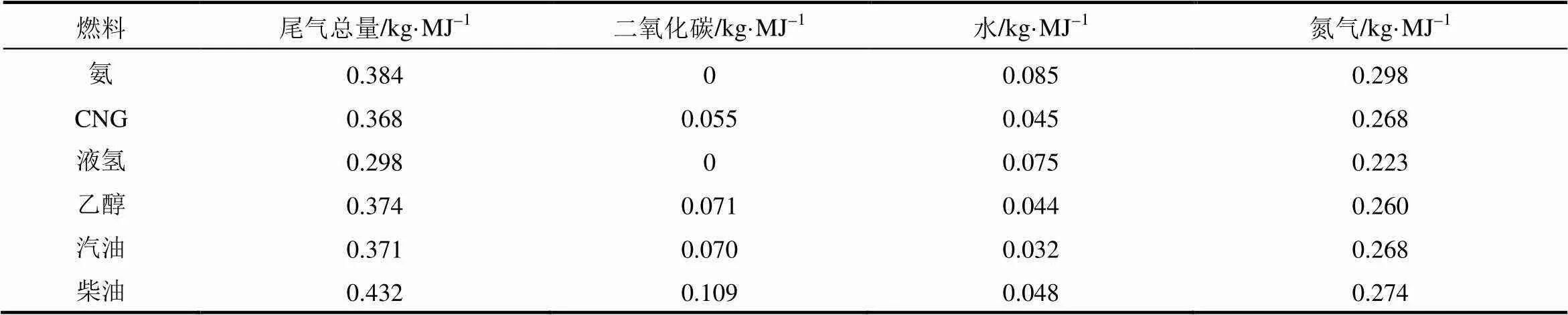

1.1 尾气排放

由于几种燃料低位热值和空燃比均存在较大差距,基于完全燃烧的假设,本文将单位燃烧热的尾气排放情况进行了对比。由表2可以看出,氢的单位燃烧热尾气排放总量最少,主要由空气燃烧剩余的氮气组成,尾气清洁且量少;除柴油和液氢外,其余燃料的尾气总量在4%以内。氨燃烧不生成二氧化碳只有水和氮气,故尾气中的氮气比例高于其它传统燃料。由此可见,氨燃料的尾气排放总量与其它燃料相当,但因其尾气中不含温室气体而显示出良好的环境效益。

表2 单位燃烧热产生的尾气排放量对比

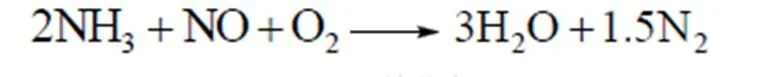

本文针对等量空气进入燃烧室的情况,分别对6种燃料的尾气排放性能以及燃烧热总量进行统计,结果见图1。从图中可看出氨排放总量仅低于柴油,比排放最少的氢高11%,故几种燃料的尾气总量差异较小。但等量空气氨释放的燃烧热高于其它传统化石燃料,仅次于热值最高的氢燃料。换言之,利用现有的发动机,不改变其内部构造按原有的空气量进气,氨燃料能产生更多的能量,对于提高发动机功率具有很大的效益,可用于超高速发动机。若作为储能介质,能起到快速调峰的作用。

图1 等量空气进量燃料的尾气排放情况

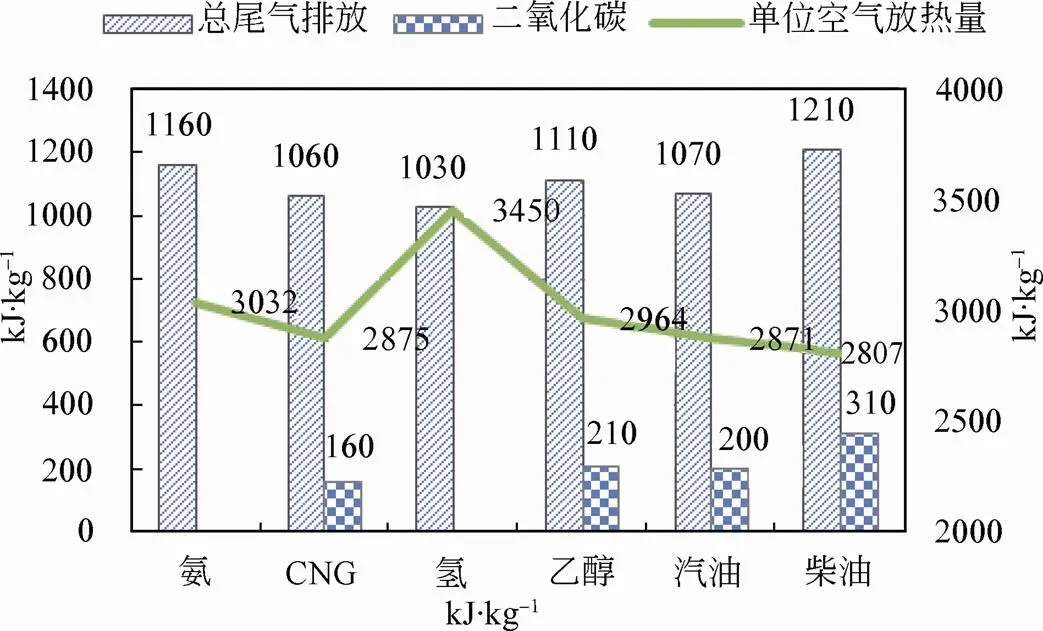

1.2 氮氧化合物(NOx)排放

尾气实验中氮氧化合物排放浓度是考察新型可替代燃料性能的重要指标。通常尾气中的氮氧化合物主要是由于燃料中的氮燃烧过热形成而非空气中剩余氮气过热氧化[15]。虽然氨燃料完全燃烧情况下不会生成NO成分,但在实际燃烧中由于空气与氨在燃烧室中某些空间范围内不能按化学计量比混合、燃烧室内燃烧温度不均匀等难控因素,会使得氮氧化合物的生成难以避免。为了准确预测燃料中NO的排放与形成途径,很多学者对全面掌握和分析氨燃料的燃烧机理做了大量研究,研究发现氨燃烧的化学机理复杂,化学反应涉及到18种化学物质以及80多种反应过程。燃烧产物中的NO主要由NO组成,与NO相比,NO2比例较小,不足NO的1%,可忽略不计[16]。

尾气中NO浓度还受其它多种因素的影响。氨与甲烷在小型燃气轮机中混合燃烧情况下,若氨比例较小时,空气当量比变化对尾气中NO排放浓度的影响较小;若氨比例较大时,增大空气当量比会导致尾气中的NO排放量增大,当空气当量比高于1.15时,尾气中NO成分会增加[17]。此外燃烧排放的火焰稳定器能在一定程度上提高燃烧效率并降低尾气中氮氧化合物的浓度[18]。

汽柴油机动车尾气中NO的最新脱除技术就包括使用尿素或氨吸收剂[19]。而氨燃烧后的尾气中NO的处理可直接利用现成的燃料氨引入到尾气中实现选择性非催化还原(SNCR)NO或者催化还原NO2,将NO的浓度从550mg/L降低到10mg/L[20]。

因此,在脱除氮氧化物方面,氨燃料燃烧的尾气处理较传统化石燃料的燃烧尾气要简单,而且处理成本低,因为化石燃料燃烧不仅要处理NO,还要脱除HC、PM、SO2以及CO等,催化剂成本高且处理过程复杂。

除上文所述氨燃料具备良好的环境效益外,氨的储存及运输技术均较成熟,常见的短距离车载船运外,现有的输气管经过较小的改造即可实现液氨的输运,故与氢相比采用液氨储能所需的基础设施建设投资可大大减少。氨储能对地理条件要求不高,加之国内合成氨市场成熟,运输网络完善,氨储电可改善可再生能源位置依赖性问题,实现能量的地域性转移,因此,氨是非常有潜力的大规模储能介质。作为二次能源,氨的合成过程耗能较高,从全生命周期的角度有必要讨论氨燃料的来源,故本文先就目前合成氨工艺讨论其合成效率情况。

2 合成氨技术路线

本文提出4种合成氨技术路线:①天然气重整+低温空分+H-B技术;②电解水+低温空分+H-B技术;③煤气化制氢+低温空分+H-B技术;④电解水+低温空分+熔盐法合成技术。具体路线阐述如 下文。

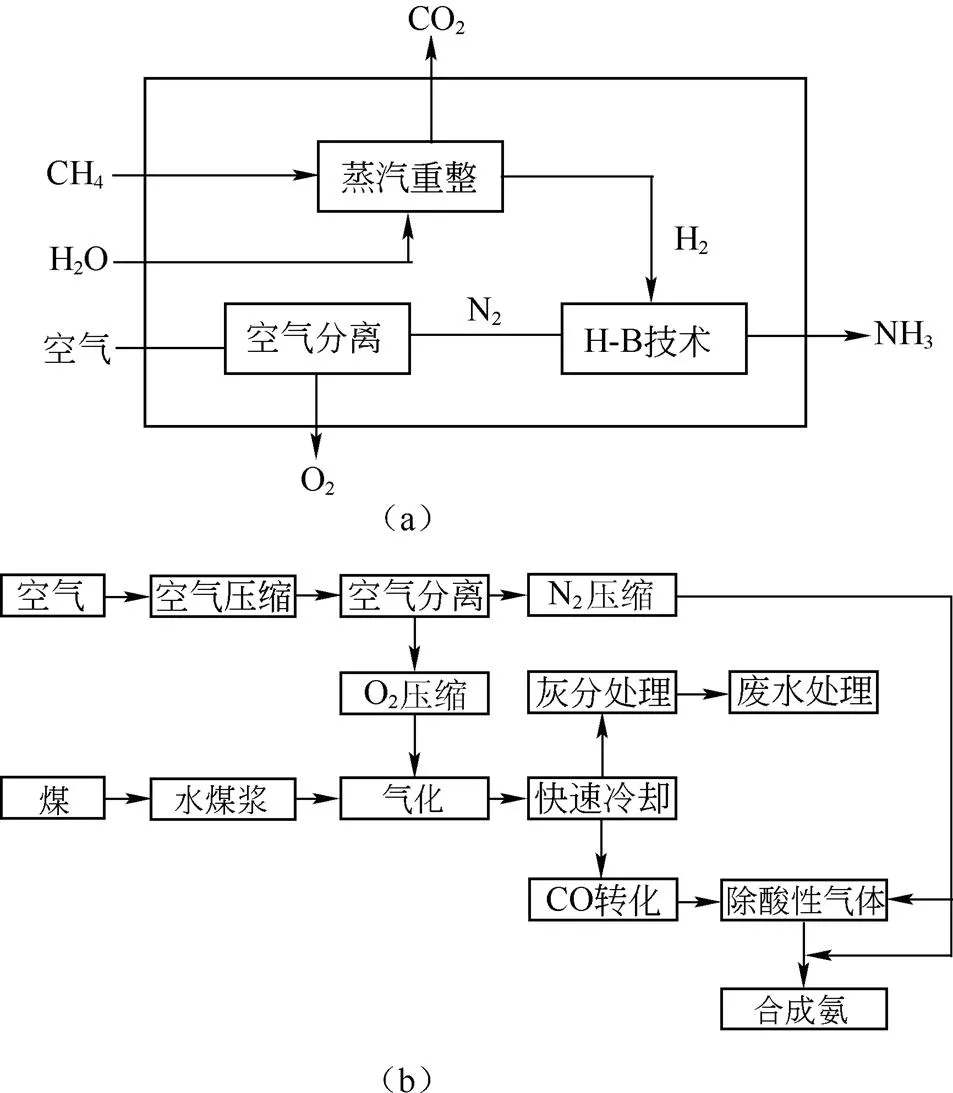

(1)天然气重整合成氨法(SMR)包括加氢脱硫、一段转化、空气分离、二段转化、高/低温变换、脱出CO2、甲烷化和氨合成。该技术是目前加拿大、美国等天然气丰富国家最为经济的大规模制氨方法,但会消耗大量化石燃料,产生大量二氧化碳,其步骤简图见图2(a)。

(2)煤气化技术经过160多年的发展,应用于合成氨生产,适用于多种工业化炉型,具体工艺流程见文献[21],该合成氨总技术路线反应式见式(4),步骤简图见图2(b)。

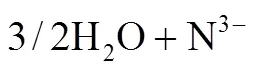

(4)

(3)商业化电解制氢只有两条技术路线:碱性电解以及质子交换膜电解(PEM),碱性电解水技术更成熟,且负载范围广,可在20%~100%之间。电解水制氢基本原理如反应式(5)、式(6)所示:水分子在阴极被分解成H+和OH-,H+在阴极得到电子生成氢原子并进一步生成氢分子;OH-则穿过电解质膜,到达阳极失去电子后生成H2O和O2。电解水制氢技术工艺过程简单、产品纯度高,结合中国目前电力行业的弃电现象,基于清洁能源电力构成的电解水制氢系统将最具潜力满足未来能源需求。

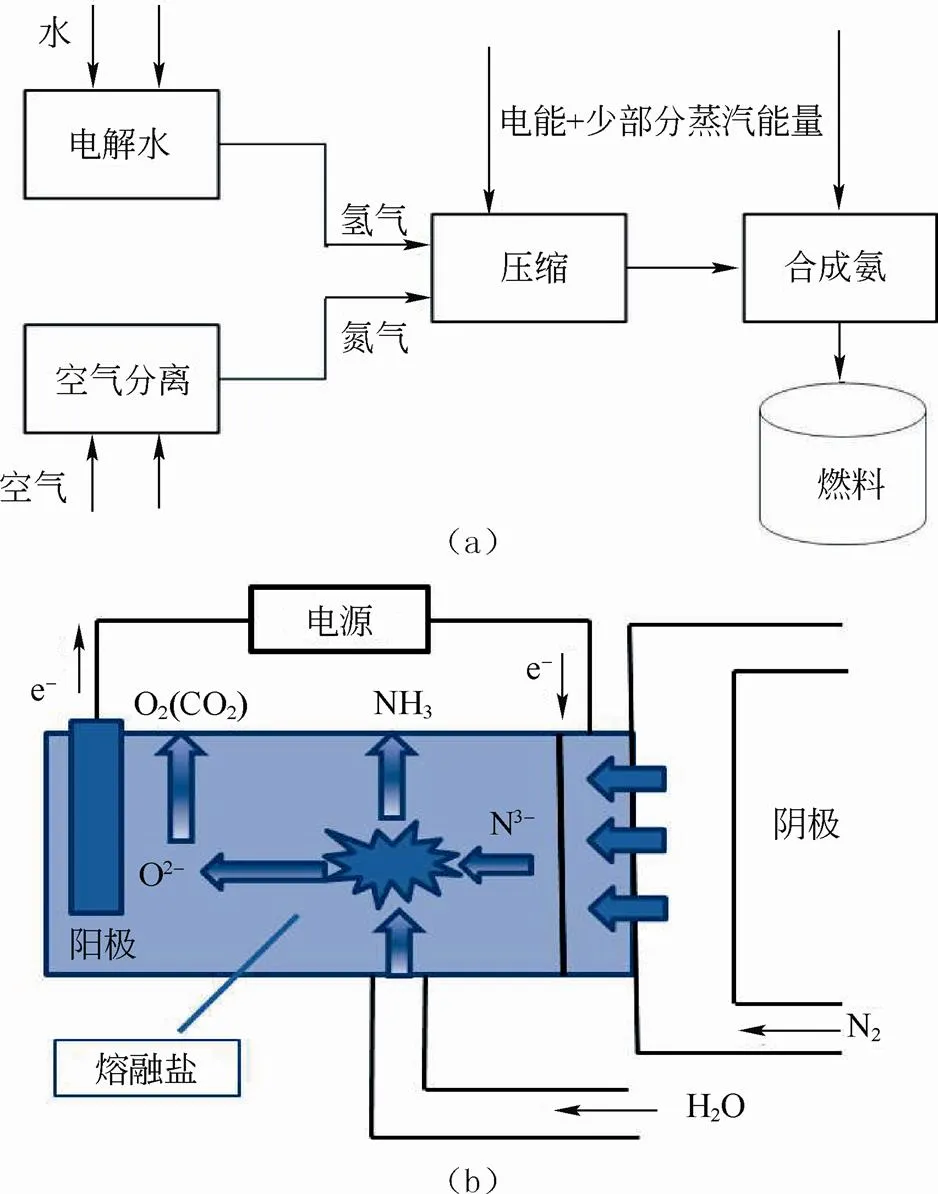

该合成氨路线采用碱性电解水及低温空气分离技术制得氢气和氮气,合成气以氮氢比例1∶3,在500~600℃的催化温度下采用Haber-Bosch工艺合成,并将氨加压液化储存。以上工艺流程所需能量均由可再生能源发出的电提供,具体工艺流程操作参考文献[27]。

图2 化石燃料合成氨工艺(a)天然气重整(b)煤气化合成

(4)熔盐技术是指在大气压力温度低于400 ℃条件下采用化学和电化学反应在熔融盐中合成氨。该技术利用电解在阴极处将N2产生的氮离子(N3-)供应到熔体中,水蒸汽与氮离子(N3-)反应,在熔盐中形成氨和氧离子,并且在阳极处从熔体中除去氧离子。熔盐法合成氨技术所需压力和温度条件均比H-B技术(约10 MPa、约750 K)低,目前日本、加拿大等国家均有研究[13],工艺简图见图3(b),但该研究仍处于实验阶段,故下文工业合成氨效率估算未加说明。

图3 可再生能源氨(a)纯电合成氨工艺流程(b)熔盐法合成氨流程

3 结果与讨论

3.1 基本假设条件

本文化石燃料工艺合成氨效率估算对象为年产30万吨左右的大型合成氨厂,而纯电合成氨工艺由于规模化较小,对象为3000 t/y的小型合成氨厂,全年生产过程设备日运行13 h。

由于工业上电合成氨厂主要能耗来自水电解制氢、低温空分氮气和哈勃催化合成氨3个过程,本文原料合成气的制取占实际总能耗的75%[24],其余为辅助电耗。

制氢采用碱性电解水工艺,水电解效率取75%;制氮过程采用大中型深冷分离设备,空气按79%的氧气和21%的氮气组成;合成氨低热值以 18.61 MJ/kg计;弃电合成所得氨作为燃料用于热电联产、活塞式发电和燃料电池3种发电技术,其中热电联产效率取60%[22]、燃料电池按目前发电效率88%[23]、火力发电采用目前超临界火力发电技术,发电效率取45%;以上发电过程设备运行率取95%。

3.2 不同合成氨路线工业储能效率

当今工业上大规模制氢方法主要有甲烷、甲醇蒸汽重整、煤气化和电解水制氢。在实际生产中,由于工艺水平、设备使用时间、工作条件等因素的影响,不同电解槽的电解效率和能耗情况会有一定的变化。本文假设水电解效率为75%,根据我国国家标准《水电解制氢系统能效限定值及能效等级》规定,不论使用何种电解槽,一级能效水电解制氢系统设备应满足每立方米氢气生成耗电不大于4.4 kW·h[24],而美国能源部要求为3.54 kW·h/ m3H2[25]。

目前,工业上通常采用空气分离法从空气中提取氮气,共有3种分离方式,分别为深冷分离、PSA 变压吸附和膜分离3种工艺流程。我国规定在实际工业中各种空气分离设备的能耗应符合以下标准:对于小型深冷分离,全套设备单位立方米氮电耗不大于0.34~0.76 kW·h;对于大中型深冷分离,全套设备单位氮电耗不大于0.42~0.72 kW·h;对于小型PS 变压吸附,全套设备单位氮电耗不大于 0.60~0.76 kW·h[26]。

本文将电解制氢工业能耗、空气分离制氮工业能耗与美国合成氨工艺能效数据中合成氨部分的能耗相结合,各部分合成氨能耗见表3,由表可看出,电解水制氢能耗占总能耗的70%左右,空分制氮能耗较小,最多占总耗能的4%;估算纯电合成氨的实际合成效率为45.7%~55.3%。

表3 纯电工业合成氨效率

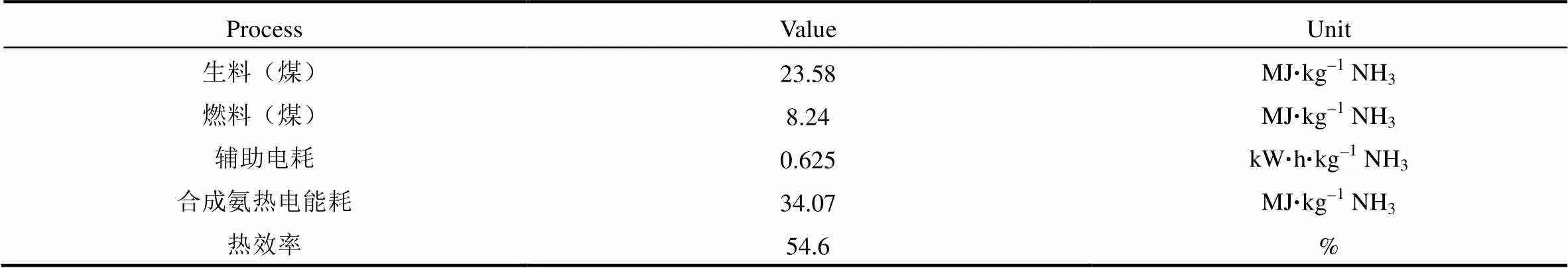

本文根据日本某知名合成氨厂[27]提供的各工艺流程能耗,其中火力发电效率按40%计。估算按煤气化合成氨热效率为54.6%,各部分能耗具体情况见表4。我国国内300000 t/y规模的合成氨厂以煤为原料和燃料[28],氨耗能大致在50 GJ/t,即合成氨热效率仅为37.2%,低于目前日本煤气化合成氨效率。

表4 煤气化合成氨效率

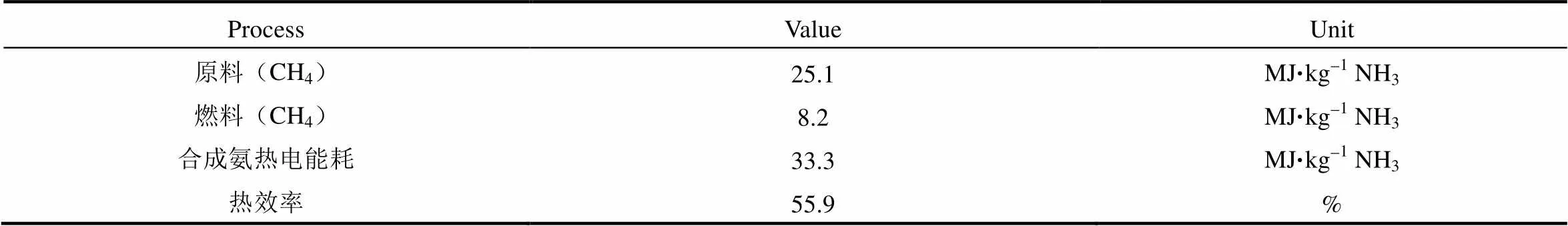

表5 天然气重整技术合成氨效率

表5是采用天然气重整技术合成氨的各部分能耗,甲烷作为产氢原料耗能最大,占单位质量合成氨总能耗的75%,单位质量氨合成耗能33.3 MJ,合成热效率55.9%。

从热力学角度出发,根据电解水方程Gibbs自由能可计算理论上单位体积氢气耗电2.95 kW·h;氮气由空气低温分离而来,分离出单位立方米氮气需要耗电0.02 kW·h,与西安交通大学陈芹元给出的空气分离最小功0=0.01445 kW·h/m3空气[29]相差较小。合成气原料制备过程耗能占合成氨过程总能耗的比重最大,理论弃电合成氨储电效率可达71.5%,各流程具体耗电情况见表6。

表6 理论合成氨效率

从化石燃料无论是煤还是天然气为原料合成氨的角度来说,与纯电合成氨工艺相比,合成效率相差较小。而化石燃料一方面属于不可再生能源,另一方面合成氨过程会产生大量的二氧化碳、粉尘等污染物,分散治理问题较大。此外,储能介质氨燃料燃烧后产物可经过简单的NO及水蒸气吸收处理再次作为合成氨的氮气原料循环使用,并且随着纯电合成氨工艺的规模加大,其合成效率有望进一步得到提升。上文结果显示纯电合成氨理论效率可达71.5%,故该合成氨工艺用于储能潜力较大,结合我国的弃电现象下文提出一条弃电-氨-发电连续的储能路线。

3.3 弃电合成氨储能方案设计

目前我国大规模新能源的开发和利用对电力系统的安全稳定运行和发电质量带来了严峻的挑战,加上电力外送遇阻,继弃光、弃风、弃水之后,核电消纳困难也愈演愈烈,个别机组不得不降功率运行甚至停堆。据统计,太阳能发电方面,弃光约占到太阳能年发电量的12.6%;风电方面,平均弃风率为15%;水电方面,2015年全年弃水电量约200亿千瓦时,四川在各大外送通道满送的情况下,2015年丰水期统调水电仍弃水114.2亿千瓦时[30];核电方面,弃核率达19%,相当于近7台核电机组全年停运[31]。

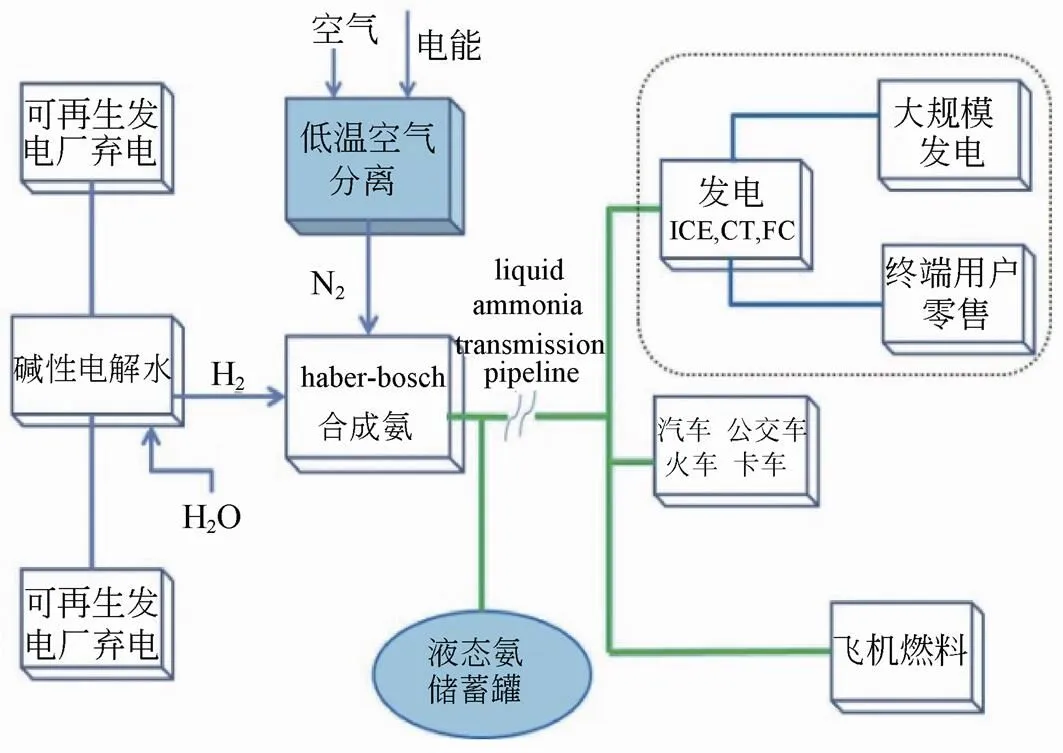

针对我国的严重弃电现象,本文设计的储能路线开端是利用电网系统低谷电力或者太阳能、核能等可再生能源未上网过多电力来合成氨,将电能转换成氨中的化学能进行储存。该方案储能过程如下:采用碱性电解水及低温空气分离技术制得氢气和氮气,合成气以氮氢比例1∶3,在500~600 ℃的催化温度条件下采用Haber-Bosch工艺合成氨,并将氨加压液化储存。以上工艺流程所需能量均由电提供,合成的液氨主要作为清洁燃料用于氨发电,多余的氨也可以制备化肥在农业上使用,完成一个连续的储能过程(图4).

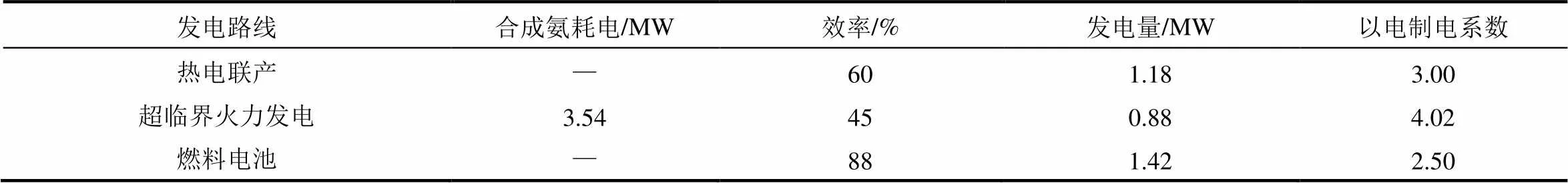

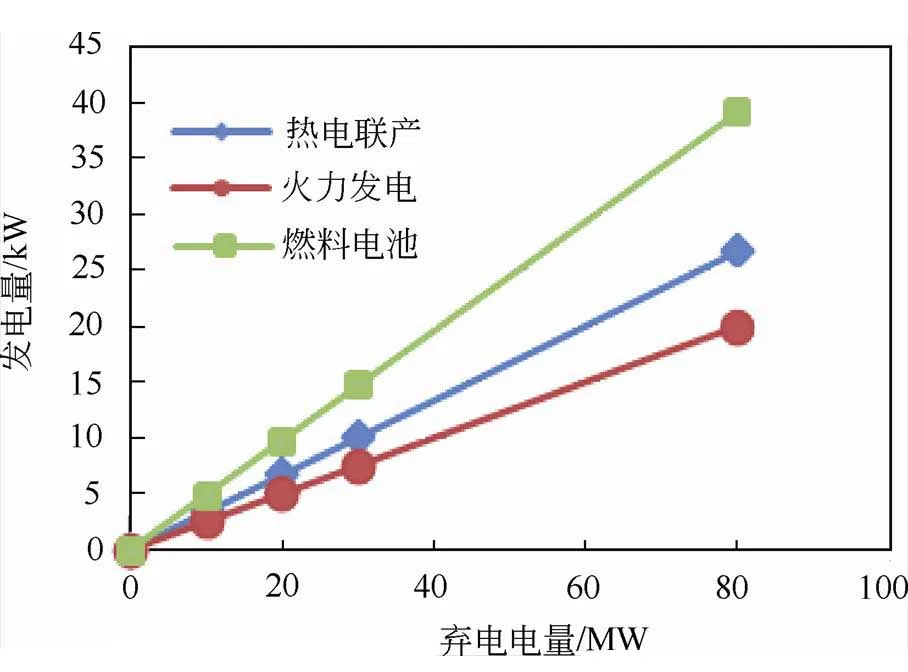

本文分别从小、中、大型合成氨厂出发,按热电联产、活塞式发电和燃料电池3条氨燃料发电技术路线核算储电能力。表7是小型(3000 t/y)合成氨厂采用3种发电方案的发电量及以电制电转换率对比。

表7 氨燃料不同发电方案效率分析

表7结果显示氨燃料电池发电效率比其余两条路线高,以电制电系数最小;图5是采用不同发电技术发电量与消耗的弃电量的关系。由此推算,年产量3万吨中型合成氨厂能消耗35.4 MW弃电,年产量30万吨大型合成氨厂能利用354 MW弃电,而特斯拉在南澳大利亚州建目前国际上最大的锂离子电池储能容量只有100 MW[32],也就是说一座普通的大型合成氨厂能解决相当于三座国际最大型的锂离子电池厂所储存的能量。目前动力型锂离子单体电池的比能量水平只达到0.72 MJ/kg(1.47 MJ/L)[33],液氨的能量密度按低位热值计达18.7 MJ/kg(11.8 MJ/L),质量上是锂离子电池储能的26倍,体积上相差10倍之余。

储能技术是解决这些新能源发电技术弃电问题的可行办法之一。储能容量在100 MW以上、技术较为成熟的大规模储能目前仅抽水蓄能电站、压缩空气系统和氨燃料储能体系能够满足要求[34],但氨燃料储能具有不受地理位置限制、响应时间快等优势。纯电合成氨效率和氨发电技术的发电效率在当前研究背景下受氨燃烧机理的研究有待提升及电解水规模限制等原因仅能达到上文所述水平,一旦技术有所突破发电效率还将得到进一步提升。此外,若将合成氨厂与氨发电技术联合,氨燃烧产物经过处理可直接分离氮气用于合成氨,就目前水平,合成氨效率能提高2%,氨燃料储能技术能在更大规模的可再生能源弃电领域中发挥更明显的储能优势。因此,氨储能潜力无限,用于巨量能源的大规模储能优势突出。

图4 弃电合成氨方案流程图

图5 合成氨燃料储能容量图

以氨作为储能介质,P2P(弃电-电)体系采用燃料电池发电技术系统能效最高40%;采用火力发电技术系统能效最低为25%,即氨燃料从全生命周期的角度出发,总储能效率达到25%~40%。随着纯电合成氨技术的改进,该效率值也将进一步增大。

4 结 论

(1)经过对氨、氢和其它传统燃料的燃烧性能和理化性质的考察与对比后得出如下结论:氨属于体积能量密度高、易储存运输、尾气处理方便的新型清洁燃料。此外,若产生等量的燃烧热,氨的尾气排放总量与其它燃料相当,但没有碳与颗粒的排放;等量空气进气时氨燃料能产生更多的燃烧热,因此有利于快速提高发动机的瞬间功率。

(2)从化石燃料为原料合成氨角度来说,本文提出的用煤、天然气合成氨燃料工艺路线与实际工业储能效率分别为54.6%和55.9%。

(3)从纯电合成氨角度来说,合成氨路线的理论转化电效率为71.5%,工业合成效率为45.7%~55.3%。与化石燃料合成氨效率相差较小,考虑到氨燃料具有不受地理条件限制、高能量密度等优越特性,以及推广氨燃料对于国家能源安全和发展清洁能源均有战略性意义。因此,氨燃料可作为大规模储能介质,弃电合成氨燃料将会是一个很有潜力的发展方向。

(4)针对可再生能源发电弃电现象提出的纯电合成氨工艺,本文结合氨燃料3种发电效率计算氨作为储能介质全生命周期总储能效率分别为33%、25%、40%,以电制电转换率分别为3.0、4.02和2.5度/度。与锂电池储能相比,在规模上取胜;与其它大规模储能相比,不受地理环境影响,合成的氨燃料直接用于孤岛等偏远地区的能源供应。

[1] 顾宗勤.节能减排是我国煤化工发展的必然选择[J]. 化学工业, 2012, 30(4) : 1-4.

GU Zongqin. Energy saving and emission reduction is the inevitable choice for the development of coal chemical industry in China[J]. Chemical Industry, 2012, 30(4): 1-4.

[2] ZAMFIRESCU C, DINCER I. Using ammonia as a sustainable fuel[J]. Journal of Power Sources, 2008, 185(1): 459-465.

[3] WESTLYE F R, IVARSSON A, SCHRAMM J. Experimental investigation of nitrogen based emissions from an ammonia fueled SI-engine[J]. Fuel, 2013, 111: 239-247.

[4] GROSS C W, KONG S C. Performance characteristics of a compression-ignition engine using direct-injection ammonia-DME mixtures[J]. Fuel, 2013, 103: 1069-1079.

[5] MACQ A. Emploi de l'ammoniac comme combustible de replacement[D]. Louvain: Comperendu des Journees d'Etudessur les Combustibles et Carburants Nationaux,1941.

[6] AFIF A, RADENAHMAD N, CHEOK Q, et al. Ammonia-fed fuel cells: A comprehensive review[J]. Renewable and Sustainable Energy Reviews, 2016, 60: 822-835.

[7] MORGAN E, MANWELL J, McGOWAN J, et al. Wind-powered ammonia fuel production for remote islands: A case study[J]. Renewable Energy, 2014, 72: 51-61.

[8] BICER Y, DINCER I. Life cycle assessment of nuclear-based hydrogen and ammonia production options: A comparative evaluation[J]. International Journal of Hydrogen Energy, 2017, 42(33): 21559-21570.

[9] RAFIQUL I, WEBER C, LEHMANN B, et al. Energy efficiency improvements in ammonia production—Perspectives and uncertainties[J]. Energy, 2005, 30(13): 2487-2504.

[10] SILVIO DE O J. Modeling and optimization of an industrial ammonia synthesis unit: An exergy approach[J]. Energy, 2017, 137: 234-250.

[11] PENKUHN M, TSATSARONIS G. Comparison of different ammonia synthesis loop configurations with the aid of advanced exergy analysis[J]. Energy, 2017, 137: 854-864.

[12] SILVIO DE O J. Exergy assessment of single and dual pressure industrial ammonia synthesis units[J]. Energy, 2017, 1-19.

[13] MURAKAMIA T, NOHIRA T, GOTO T, et al. Electrolytic ammonia synthesis from water and nitrogen gas in molten salt under atmospheric pressure[J]. Electrochimica Acta, 2002, 50: 5423-5426.

[14] ABEDIN M J, MASJUKI H H, KALAM M A, et al. Energy balance of internal combustion engines using alternative fuels[J]. Renewable and Sustainable Energy Reviews, 2013, 26: 20-33.

[15] SULLIVAN N, JENSEN A, GLARBORG P. Ammonia conversion and NOx formation inlaminar coflowing nonpremixed methane-air flames[J]. Combust Flame, 2002, 131: 285-298.

[16] HADI N, ARIF K. Numerical study of combustion characteristics of ammonia as a renewable fuel and establishment of reduced reaction mechanisms[J]. Fuel, 2015, 159: 223-233.

[17] VALERA-MEDINA A, MARSH R, RUNYON J, et al. Ammonia–methane combustion in tangential swirl burners for gas turbine power generation[J]. Applied Energy, 2017,185: 1362-1371.

[18] MEYER T, KUMAR P, LI M, et al. Ammonia combustion with near zero pollutant emissions[R]. 2011.

[19] PATRICK Desrochers. Making and treating NOx formed in NH3 engines[R]. 2014.

[20] IKI N, KURATA O, MATSUNUMA T, et al. Micro gas turbine operation with kerosene and ammonia[R]. 2014.

[21] 王国祥. 煤气化技术在合成氨生产中的应用与发展趋势[J]. 化肥技术, 2008, 29(5): 1-6.

WANG Guoxiang. Application and development trend of coal gasification technology in ammonia production[J]. Fertilizer Technology, 2008, 29(5): 1-6.

[22] PATIL A, LAUMANS L, VRIJENHOEF H. Solar to Ammonia-via proton's nfuel units[J]. Procedia Engineering, 2013, 83: 322-327.

[23] LAN R, TAO S. Direct ammonia alkaline anion-exchang emembrane fuel cells[J]. Electrochem Solid-State Lett., 2010, 13: B83-B86.

[24] 刘芸. 绿色能源氢能及其电解水制氢技术进展[J]. 电源技术, 2012(10): 1579-1581.

LIU Yun. Advances in Green Energy Hydrogen and Hydrogen Production from Electrolytic Water[J]. Chinese Journal of Power Sources, 2012(10): 1579-1581.

[25] 苏州竞立制氢设备有限公司.水电解制氢系统能效限定值及能效等级[S]. 北京: 全国氢能标准化委员会, 2011.

Suzhou Jing Li Hydrogen Equipment Company. Energy efficiency and energy efficiency rating of water electrolysis hydrogen system[S]. Beijing: National Hydrogen Standardization Committee, 2011.

[26] 中国机械工业联合会. 机械工业气体分离与液化设备标准化技术委员.变压吸附制氧、制氮设备JB/T 6427-2001[S]. 北京: 中国标准出版社, 2002.

China Machinery Industry Federation, Members of the technical committee on the separation and liquefaction of mechanical industrial gases. Pressure swing adsorption oxygen, nitrogen equipment JB/T 6427-2001[S]. Beijing: Standards Press of China, 2002.

[27] INABA Y, FUMIZAWA M, TONOGOUCHI M, et al. Coal gasification system using nuclear heat for ammonia production[J]. Applied Energy, 2000, 67: 395-406.

[28] MIURA D, TEZUKA T. A comparative study of ammonia energy systems as a future energy carrier with particular reference to vehicle use in Japan[J]. Energy, 2014, 68: 428-436.

[29] 陈芹元. 空分产品能耗成本计算方法的探讨[J]. 深冷技术, 1985, 4: 1-6.

CHEN Qinyuan. Discussion on calculation method of energy consumption cost of air separation products[J]. Cryogenic Technology, 1985, 4: 1-6.

[30] 闫晓卿, 元博. 2016年电源发展形势展望[N]. 中国能源报, 2017-4-29.

YAN Xiaoqin, YUAN Bo. Prospects of the energy supply development in 2016[N]. China Energy News, 2017-4-29.

[31] 李东舰. 2016中国核电弃核率19%:多名委员呼吁保障核电消纳[N]. 澎湃新闻, 2017-8-3.

LI Dongjian. Abandoning the nuclear rate of China's nuclear power is more than 19% in 2016: Many members are calling for the protection of nuclear power consumption[N]. Surging News, 2017-8-3.

[32] 全球最大的锂离子电池: 100兆瓦[N]. http://tech.sina. com.cn/roll/2017-07-08/doc-ifyhweua4372518.shtml, 2017.9.24.

The world's largest lithium-ion battery: 100MW[N].http://tech.sina. com.cn/roll/2017-07-08/doc-ifyhweua4372518.shtml, 2017.9.24.

[33] 蒋凯.电力储能技术进展与挑战[J].电力需求侧管理, 2017, 19(4): 1-5.

JIANG Kai. Advances and challenges of energy storage technology[J]. Power Demand Side Management, 2017, 19(4): 1-5.

[34] 张军, 戴炜轶. 国际储能技术路线研究图综述[J].储能科学与技术, 2015, 3(4): 260-266.

ZHANG Jun, DAI Weiyi. Overview of international roadmap studies on energy storage technologies[J]. Energy Storage Science and Technology, 2015, 3(4): 260-266.

Life-cycle energy efficiency estimation of large-scale ammonia fuel energy storage system

WANG Yuegu, ZHOU Mei, WANG Zhaolin, ZHENG Songsheng

(College of Energy, Xiamen University, Xiamen 361102, Fujian, China)

In this paper, ammonia fuel as energy storage medium is introduced with its advantages of no pollution, high volumetric energy density and convenient transportation and storage in contrast with typical fossil fuels at first. And ammonia fuel energy storage system shows great advantages in large scale and less restriction of geographical conditions when compared with many other traditional energy storage methods. Besides, the energy consumption as well as the energy efficiency of several ammonia synthesis systems is calculated theoretically and industrially. The biggest problem associated with the cyclic and intermittent energy productions like nuclear energy, wind power, solar power and other renewable energy, is the surplus electricity utilization. Finally, this study proposes a new solution, where there are no carbon emissions upstream or downstream, that ammonia fuel could be compounded using valley power or abandoned electricity and then generating electricity when the supply of electricity is insufficient. It’s demonstrated that the life-cycle energy storage efficiency of ammonia fuel system related aforementioned synthesis process is 25%~40% and the conversion rate of electric power is 2.5~4.0 kW·h / 10 kW·h.

ammonia fuel; ammonia synthesis; storage energy efficiency; life-cycle

10.12028/j.issn.2095-4239.2017.0160

TQ 028.8

A

2095-4239(2018)02-0301-08

2017-11-14;

2017-12-06。

福建省自然科学基金项目(2014J01209),厦门大学能源学院-金隆昌氨能源及动力联合研发中心经费项目(0290K8110075)及福建省闽江学者经费项目(X170300101)。

王月姑(1993—),女,硕士研究生,主要研究方向为氨燃料发动机及氨燃料储能,E-mail:belle_yue@163.com;

王兆林,教授,主要研究方向为氨燃料、零排放动力、新能源汽车、微重力流体与传热,E-mail:forestwang@xmu.edu.cn.