既有大型旧厂房主体结构快速改造技术研究

宋一帆

上海建工七建集团有限公司 上海 200050

1 工程背景

当前中国钢铁行业陷入全面亏损的阶段,结合上海城市发展的需要,宝钢集团提出结合自身特点加快转型的发展策略,希望通过转型得到新的机遇。2015年11月宝钢集团与上海市杨浦区签订共建科创中心重要承载区和“上海互联网+产业园”战略合作框架协议,改造利用宝钢附属的二钢厂区及相应设施,打造具有全国影响力的“互联网+”创业创新示范产业园。

2 工程概况

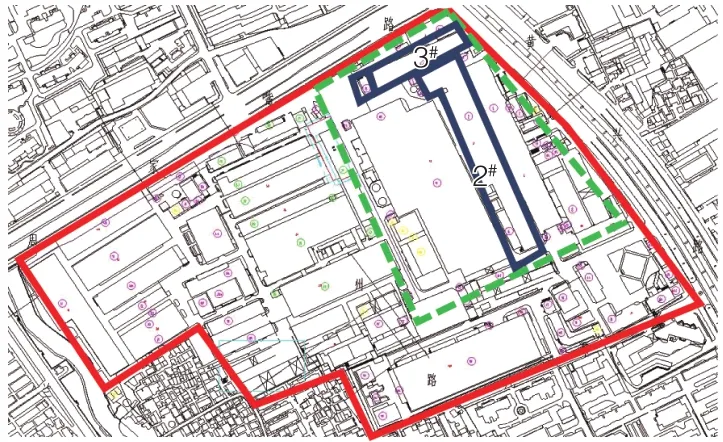

二钢厂位于上海市杨浦区,占地总面积约173 000 m2,已有建筑面积162 000 m2。目前先行开发的为东区,总用地面积为60 678 m2,改造后总建筑面积为129 262 m2,其中地上为117 762 m2,地下11 500 m2(图1)。整个东区改造建设单位共划分为4个标段。

上海互联网+产业园项目东区三标段工程主要由主轧加热炉跨(2#厂房)、钢坯跨(3#厂房)、办公楼(15#楼)这3个单位工程组成。现状建筑面积约12 000 m2,改造后建筑面积约为31 000 m2,新增建筑面积约19 000 m2。

图1 厂区示意(虚线为东区)

2#厂房为单层厂房,长约240 m,宽34 m,高度为23 m。结构形式为单跨排架+坡型屋架,排架柱及屋架均为钢结构,屋面及墙身均为彩钢板。

3#厂房为单层厂房,长约120 m,宽24 m,高度为23 m。结构形式为单跨排架+三角形屋架,排架柱为混凝土柱,屋架为钢结构,屋面及墙身均为彩钢板。

15#房为4层砖混办公楼,长约18 m,宽11 m,高度为19 m。

目前3#厂房和15#房由于改造后功能定位未明确,目前仅停留在设计阶段,故2#老厂房的改造施工是整个标段的重中之重,且该厂房体量较大,能够满足建设单位先期亮化东区的基本要求。该厂房建造于20世纪80年代末期,其主要由轧机跨(主跨)、主电室(附跨)组成(图2)。

根据改建图纸描述,2#厂房轧机跨排架柱整体保留,其他构件(墙面檩条、行车梁、钢结构屋架)全部拆除。然后在轧机跨内新建4层钢结构框架及钢结构屋架。主电室新建3层钢结构框架(局部4层)及屋架,建筑总高度24 m(图3)。

图2 2#厂房80年代示意

图3 2#厂房改造后示意

3 施工难点分析

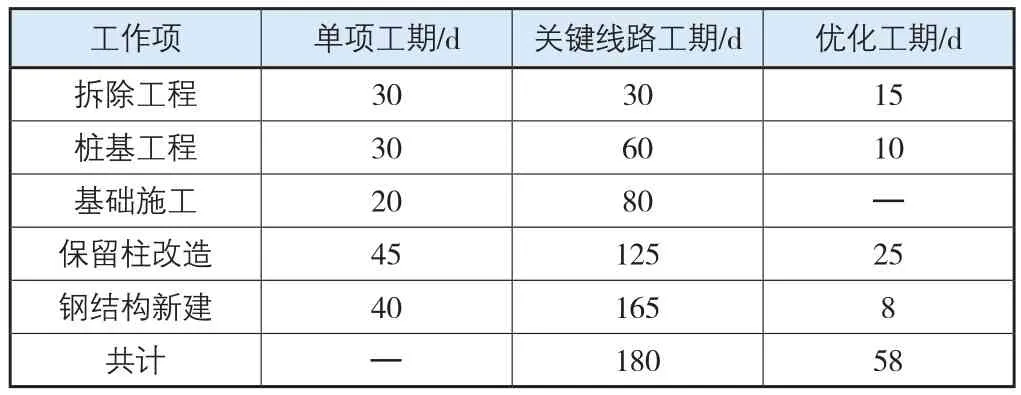

根据原有设计资料及传统施工工艺分析,2#厂房主体结构(二结构除外)原施工周期约为180 d(表1)。

表1 2#厂房主体结构原施工周期

本工程于9月1日正式开工,若按部实施,施工周期将远超建设单位要求,甚至将跨越当年春节。这将极大地影响建设单位以小带大、以点画圆的发展部署。故如何结合现场特点进行优化,在不增加造价的前提下满足建设单位的工期目标将至关重要。

4 设计方案及施工方案调整

针对本工程的特点、难点,在认真熟悉改造内容,了解设计意图后,结合现场实际情况,在得到设计单位同意的前提下对部分原有的设计方案进行了调整,大大地减少了施工周期。除此之外,我方还根据现场情况修改施工工艺,为优化工期提供第2层面的支撑[1-4]。

4.1 拆除工程工期优化

按2#厂房结构特点,原方案采用分解+吊装的拆除工艺,屋面拆除先是在屋面底部搭设满堂支撑架,人工上操作面进行构件分解,然后利用大型吊机将构件吊运至地面。此种做法虽然在安全层面能够做到无瑕疵,但是在工期和造价方面均没有优势。第一,大面积的满堂支撑架搭设,既耗费人工也耗费时间,最重要的是室内构筑物拆除完毕后需先将材料清理干净,方可有搭设架体的条件;第二,由于2#厂房高度约24 m,哪怕屋架构件并不大,也还是需要使用大型的起吊设备方可进行材料吊运。为此,我公司经过研究后选择使用鹰隼式液压剪刀机对2#厂房钢结构进行拆除,本工程选用日立450长臂液压剪配TCF-60A剪刀。该机械有效作业高度28 m,机身加机械臂总长度为30 m,本工程建筑最高点为24 m。因此,在拆除建筑最高点时机械停放的位置距拆除点可以达到18 m,机械操作臂施工角度为380°,而且机械施工时逐步向前推进,不进入建筑内部,使机械有足够的避让空间。此外,360°剪刀旋转,既可以控制拆除构件向建筑内部掉落,也可以控制拆除水平构件时,在构件一端被剪断并呈竖直状态后再彻底剪断另一端节点,使构件竖直掉落。同时考虑构件垂直掉落产生的噪声或弹跳后的二次隐患,我方在面层上增加了黄沙包,有效地避免了施工噪声。整个屋架及墙面拆除施工仅花费4 d,室内结构拆除5 d,剩余时间为材料清理共计6 d,一共耗费时间为15 d(图4、图5)。

图4 剪刀机作业

图5 作业完成后

4.2 桩基工程工期优化

按设计意图,原本拟定采用静压锚杆桩来进行工程桩施工,锚杆桩利用原厂房地坪进行作业,但是我方进入现场后发现2#厂房内部存在大量深浅不一的设备基础及暗池。锚杆桩桩架无法适应现场场地条件。此外,为了匹配计划要求,前期锚杆桩桩架数量为8~10台,每2台桩基需配置1台镐头机进行地下清障(清障过程中可能会破坏锚杆桩桩架固定的地坪和堆桩场地)。故锚杆桩桩基施工对场地条件及工期都有一定的要求。我方经过研究发现,2#厂房净空高度约23 m,若将2#房按设计要求拆除完毕后,大型的静压桩桩机完全可以在厂房内部进行静压桩施工,这样可以将清障和压桩根据施工流程进行流水布置,使整个场布的压力最小化,此外整个沉桩的工期将从原先的20 d压缩至10 d(图6、图7)。

4.3 原主体结构排架柱改造工期优化

由于排架柱加固施工的快慢直接影响后续新建钢结构的施工进度,故如何加快排架柱的施工至关重要。

图6 清障作业

图7 压桩作业

现场存在几个问题:第一,由于排架柱之间存在新增的地梁,故基础施工时,排架柱的改造脚手架将受其影响无法搭设;第二,老结构除锈、防火防腐涂料施工难度极大,且质量无法控制;第三,排架柱为钢格构柱,若大面积包钢施工,为了控制其焊接变形,势必分段电焊,这又大大增加了施工工期。

首先,我方在排架柱周围对原土进行夯实,然后在脚手架搭设区域浇筑了厚100 mm的C25混凝土硬化地坪,根据地梁的分布情况,布置排架柱的脚手架立杆,若立杆必须设置在地梁位置处,则在地梁上方增加1根18#工字钢,使立杆可以在该位置放置,从而解决脚手架排脚的问题。对于第二、第三个问题,我公司直接建议结构设计取消排架柱的包钢及防火防腐涂料的施工,用最简单的外包混凝土来替代。这样施工起来既简单又快捷,还能减少对后续钢结构施工的影响[5-7]。

整个排架柱共分3次进行混凝土外包施工,第1次施工标高为5.450 m,第2次施工标高为13.250 m,第3次施工至柱顶。由于排架柱柱筋所在位置与原图纸描述不符,其位置在杯口基础底部,而非4.480 m,故根据现场实际情况,我方分为4个步骤还原了设计工况,使后续施工如期进行。

第一步:沿混凝土柱子外口将保护层进行剥离,探明柱子主筋所在位置。

第二步:在探明的主筋位置处,植入新增配筋。

第三步:将植入的钢筋与原有钢筋接长至5.45 m标高处,由于仅凿除了100 mm保护层的厚度(凿多了怕杯口坏掉),故无法进行机械连接,所有的钢筋连接为电焊,且单面焊(设计认可)。

第四步:浇筑细石混凝土至5.450 m标高处。

除了5.45 m节施工周期为8 d,其余施工周期均为6 d。总施工工期为20 d,且脚手架搭设工期在基础施工工期内,不占用绝对工期(图8、图9)。

4.4 主体新建钢结构工期优化

本次钢结构楼承板采用的是钢筋桁架板,其主要特点是实现了机械化生产,有利于钢筋排列间距均匀、混凝土保护层厚度一致,提高了楼板的施工质量。装配式钢筋桁架楼承板可显著减少现场钢筋绑扎工程量,加快施工进度,增加施工安全保证,实现文明施工。由于该桁架板的特点,现场施工段的钢筋绑扎工程从原有的3 d简化为1 d,总工期减少8 d。

图8 排架柱改造中

图9 排架柱改造后

5 实施效果

通过实施相关工期优化举措,最终2#厂房主体结构改造工期为122 d,达到了建设单位的工期目标(表2)。

表2 工期优化情况

6 结语

在改造过程中,通过对施工工艺优化,在没有造成额外投入的情况下,尽可能地加快了施工的速度,淡化了工期不足的矛盾,同时确保施工的质量和安全,为落实建设单位的发展战略提供了基础。