蒸汽发生器支撑结构可靠性研究

钟林秀 施永兵 蒋运友

上海核工程研究设计院 上海 200233

正文:

1.引言

在AP1000设计中,蒸汽发生器垂直支撑(以下简称SG垂直支撑)采用了单根立柱支撑,与我国二代加核电站的四根立柱组成的一套SG垂直支撑设计有较大差异,且AP1000的蒸汽发生器与反应堆冷却剂泵的组合体的重量全部由此单根立柱承受[1][2],整个SG垂直支撑承载要求大大提高。为了研究SG垂直支撑的可靠性,特别是支座三片不同厚度的支耳板的承压稳定性及应力分配合理性,验证在超过设计规定载荷2倍的D级载荷下,是否存在结构破坏和失稳。因此,有必要对AP1000的SG垂直支撑设计一套合理的试验方案和试验件,来对其结构设计进行验证分析,进一步理解其设计理念,确保设计可靠性及拥有一定的安全裕度。

2.试验方案设计

2.1 试验要求

SG垂直支撑在运行工况下,为蒸汽发生器和反应堆冷却剂泵提供支撑,承受沿支撑轴向的载荷,同时允许蒸汽发生器因反应堆冷却剂回路热胀而产生的缓慢移动和微小位移。为合理考察SG垂直支撑在运行工况下的结构可靠性,本试验应能:1)模拟SG垂直支撑承受沿支撑轴向的载荷;2)模拟反应堆寿期内因热胀造成的垂直支撑摆动;3)模拟SG垂直支撑由于安装误差造成的支座支耳与支撑杆轴线间的偏角;4)模拟影响SG垂直支撑性能的重要环境条件,包括高温、设计基准事故(以下简称DBA)化学环境。

2.2 试验件设计

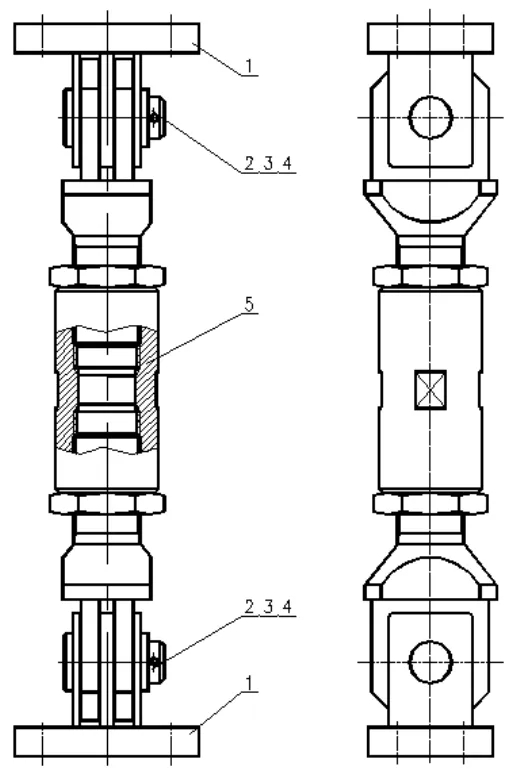

按照AP1000的SG垂直支撑设计方案分别设计制造1:4及1:5的试验件,各两个,试验件分别命名为A4、A5。要求:1) 试验件的上、下支座应与SG垂直支撑一样,均采用三片支耳形式,试验件立柱两端的叉形连接件采用两片支耳结构。2) 试验件的上、下支座与叉形连接件采用销轴连接。连接高温端的为上支座,连接常温端的为下支座。3) 上述部位按比例要求设计,其它部位按强度、刚度和与试验装置连接要求设计。如图2.2所示。4) 试验件的支座、叉形连接件、销轴材料与AP1000一致,见表2.2。

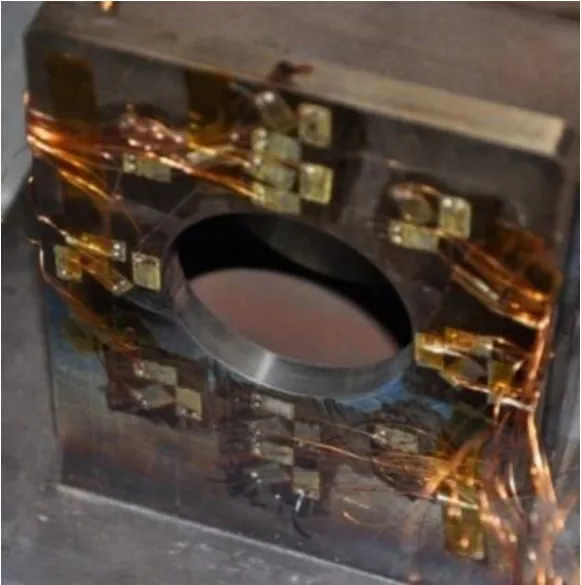

图2.2 A4A5试验件

表2.2 A4A5试验件零件材料表

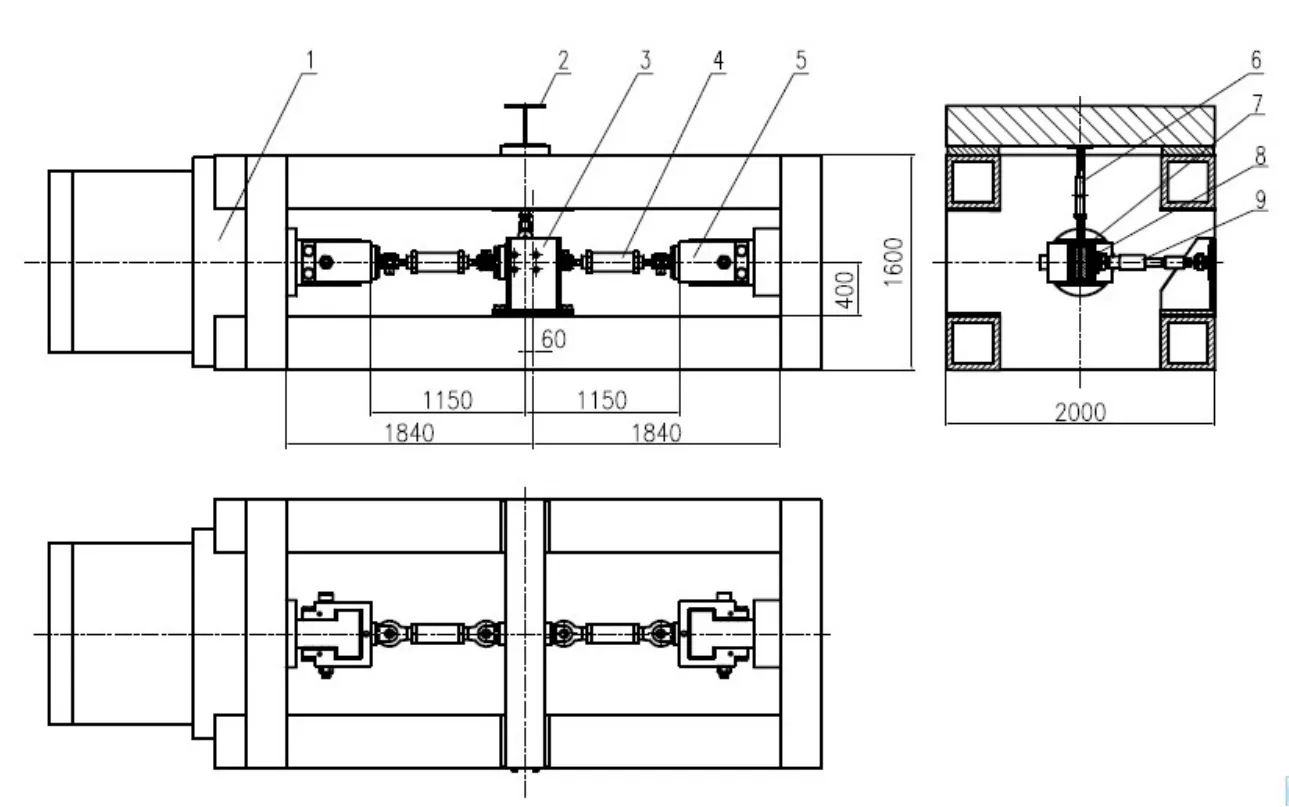

2.3 试验台架设计

为实现2.1节的功能要求,蒸汽发生器支撑结构可靠性试验台架由如下零部件组成:轴向恒定载荷输出装置——GL-1250J型试验台架(1)、钢梁(2)、径向液压缸支座(3)、两个蒸汽发生器垂直支撑试验件(4)、台架销头(5)、偏装限位装置——可调拉撑杆(6)、中间联结装置(7)、加热装置(8)、摆动驱动装置——径向液压缸(9)。详见图2.3.1。

蒸汽发生器支撑结构可靠性试验台架工作方案为:1) 利用中间联结装置将两个试验件串联。两个串联的试验件一端与台架固定,作为固定端;另一端与载荷输出装置固定,作为拉、压载荷的加载端。2) 中间联结装置的竖向侧面连接偏装限位装置,模拟垂直支撑的偏装情况,如图2.3.2所示。3) 中间联结装置横向侧面装配摆动驱动装置,控制摆动位移,模拟垂直支撑受热胀影响的循环摆动。如图2.3.3所示。4) 中间联结装置上装有加热装置和温度测量装置,模拟垂直支撑在使用工况下的温度情况。

图2.3.1 试验台架布置示意图

图2.3.2 试验件偏装示意图(立面图)

图2.3.3 试验件横向摆动示意图(平面图)

2.4 试验方案设计

蒸汽发生器支撑结构可靠性试验方案按表2.4执行。

表2.4 试验实施细则

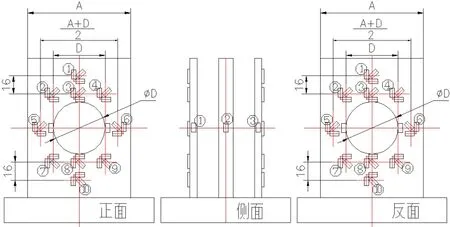

应变片粘贴在试验件支座上,参考支座有限元分析的应力集中区进行设置,如图2.4.2所示。

图2.4.1 A4A5应变片粘贴示意图

3 蒸汽发生器支撑结构可靠性试验与结果

3.1 拉应力、压应力及摆动试验

按2.4节试验方案的顺序依次对A4、A5试验件进行拉试验、压试验和摆动试验,查看试验件的磨损和变形情况,结果如下。

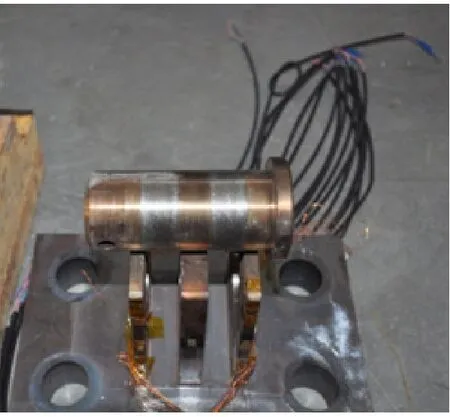

图3.1.1 试验件安装图

1) 根据应变片测量数据看出,在拉载荷试验时,应力主要集中在销轴孔附近均小于屈服应力Sy,平均应力小于0.45Sy,侧面三个支耳板的应力相近且远小于Sy,验证了支座的稳定性。在压载荷试验时,可明显看出位置7、8、9、10(靠近底座处)的应力比位置1、2、3、4处大,这与实际情况中销轴的挤压方向一致。且厚度比中间支耳板薄一半的侧部支耳板未出现局部变形和屈曲现象。

2) 在摆动试验后拆下A4、A5试验件,观察到销轴可见明显压痕,A4销轴压痕的深度不超过0.02mm,A5销轴压痕的深度不超过0.03mm,宽度均同叉形连接件和支座支耳厚度,即销轴与叉形连接件、支座的配合面发生磨损,如下图所示。销轴的压痕深度小于销轴的制造公差一个数量级,且该压痕深度造成销轴的抗剪截面积减小可忽略不计,所以试验后的销轴磨损不影响其抗剪能力。

图3.1.2 销轴压痕

3) 支座的销轴孔未出现拉长变形,但可见明显压痕,A4支座销轴孔压痕深度不超过0.01mm,A5支座销轴孔压痕深度不超过0.02mm。支座销轴孔的接触面支承应力未超过A工况的最大支承应力0.9Sy[3],也未超过D工况的最大支承应力2.1Su[4],所以压痕不会由挤压造成,可能是循环摆动时销轴与配合面的磨损。且支座的压痕深度小于支座的制造公差一个数量级,该深度对开孔拉应力及支承应力的影响可忽略不计,所以试验后的销轴孔压痕不影响其强度。

图3.1.3 A5支座销轴孔压痕

4) A4叉形连接件的销轴孔沿轴向被拉长,拉长的直径不超过3.5mm,呈不规则椭圆形,A5叉形连接件的销轴孔无明显变形,如下图所示。A5试验时的最大拉力为D级拉力,在试验前对其应力评定知A5叉形连接件的拉应力未超过许用应力,故试验结果与理论计算一致。由于D级工况下允许部件变形,但不允许结构破坏,所以A5叉形连接件没有变形证明了该设计可靠且留有裕量。A4试验时的最大拉力为2倍的D级拉力,在试验前对其应力评定知A4叉形连接件的拉应力超过许用应力,但未超过强度极限Su,故试验结果与理论计算一致,A4叉形连接件被拉长。

图3.1.4 A4叉形连接件被拉长

3.2 硼酸浸泡试验

在3.1节A4、A5分别完成拉应力、压应力及摆动测试试验之后,进行试验件硼酸浸泡试验。将A4、A5试验件(仅高温端)的销轴连接部分浸入硼酸溶液中,按试验实施细则表2.4执行。24小时后,拿出试验件,用清水将硼酸残留物冲洗干净,然后用干净的布擦干,再涂上保护油脂,防止试验件生锈。

试验件在经历硼酸浸泡后:叉形连接件表面产生大量的浮锈,由于材料的不同,销轴和支座表面产生少量的浮锈。将硼酸残留物冲洗干净之后,用干净的布轻轻擦拭即可去除试验件表面的浮锈。

3.3 硼酸浸泡后拉试验

将硼酸浸泡后的A4、A5试验件再次安装到试验台架上进行拉伸试验,考察硼酸浸泡后试验件的可靠性和稳定性。

试验后拆下A4、A5试验件,测量发现A4、A5试验件销轴压痕深度、支座销轴孔压痕深度比硼酸浸泡试验前稍有增加,采用3.1节相同分析知销轴和支座的压痕不影响其强度;A4、A5试验件叉形连接件均沿轴向被拉长,呈不规则椭圆形,这是由于试验拉力为2倍的D级拉力,拉长直径不超过5.8mm,为可接受变形量。可见硼酸浸泡后的SG垂直支撑在超过设计规定载荷(2倍的D级拉力)的拉伸情况下,结构仅发生局部可接受的变形,而未发生结构破坏,说明SG垂直支撑拥有足够的安全裕度。

3.4 试验结果小结

1) 试验件在试验后发生变形,销轴可见明显压痕,宽度同叉形连接件和支座支耳厚度;叉形连接件销轴孔轴向被拉长,呈不规则椭圆形;支座销轴孔可见明显压痕。以上试验件变形不影响试验件的功能和结构完整性。

2) 试验件高温端和常温端磨损对比无明显差异;硼酸浸泡后表面产生浮锈,轻轻擦拭即可去掉,与硼酸前磨损无明显差异。

3) 试验件的应力数据显示:主要应力集中在销孔周围,与力学计算一致,在工程应用中可考虑适当加强该处材料强度。

4.结论

本研究根据AP1000蒸汽发生器垂直支撑结构分别设计和制造A4、A5试验件,并对其结构设计进行验证分析。试验后发现试验件在经历了比D工况更为严酷的运行条件后均未发生严重变形和可能影响其功能的损伤,证明了蒸汽发生器垂直支撑结构设计的合理性与可靠性,在超过设计规定载荷(2倍的D级拉力)的拉伸情况下,结构仅发生局部可接受的变形,而未发生结构破坏,说明SG垂直支撑拥有足够的安全裕度。通过该研究也总结出一套验证刚性支撑杆结构可靠性的试验方案及试验台架设计方案,也适用于电力行业中其他管道用刚性支撑杆的最大偏装角度测量、摆动磨损量测量等。