高速切削过程材料变形的应变率研究

张克国,刘勇,王延刚

山东大学(威海) 机电与信息工程学院,威海 264209

正确描述材料变形在不同应变率情况下的力学行为,是固体力学的研究内容,塑性材料的切削过程是一个高温、高应变率的大变形过程,正确认识其应变率的变化规律,以及应变率对其他物理参量的影响对认识切削过程十分重要,然而切削过程切削速度快,温度高,使得应变率的测量与观察非常不便,本文以航空铝合金7050的切削加工为研究对象,研究切削过程应变率的分布规律,针对应变率不易测量观察的特点,提出了一种从流动的观点对应变率进行定量研究的方法,并利用仿真与实验相结合的方法,以验证计算机仿真所得结果以及提出方法的正确性与可行性,旨在为高速切削过程的研究提供参考与思路。

金属材料在外加载荷超过屈服极限时将发生永久的变形,通常用流动应力表征材料发生塑性变形时的宏观变形阻力,材料的流动应力会随应变率的提高而增大,这就是材料的应变率效应,应变率对屈服应力或一定应变下流动应力的影响,人们已从宏观上得出两类规律:幂函数律和对数律,从而得出两个应变速率敏感指数(m,λ)用来衡量应变率增大时材料的强化倾向,其中m为幂函数应变速率敏感指数,衡量的是材料拟制局部出现缩颈的能力,也就是超塑性能力,宋玉泉等[1]提出了测量m值的方法与规范;λ为对数应变速率敏感指数,用来衡量材料对应变率的敏感程度,郑坚和孙成友[2]研究了这二类指数的联系,提出用应变率跃变法来测量λ值的大小。然而在高应变率下,应变率对材料流动应力的影响和低应变率情况下的不同,Campbell和Ferguson[3]认为对铝、铜、锌、软钢等材料而言,超过某一特定的应变率(约为103s-1)后,材料流动应力将与应变率呈线性变化,Li[4]在研究铝合金1100以及Lee等[5]在研究7050铝合金的动态特性时也发现了这种近似线性关系。正是这种线性关系为从流动的角度研究切削过程提供了依据。

最早从流动的角度去研究高应变率下的塑性变形始于尤金教授,他用流体流过不同前角刀具来模拟切削过程材料的流动,用实验的方法来验证他的设想,并拍摄到了与快速落刀实验相同的照片,Shaw对尤金实验的过程和所用装置进行了说明,如图1所示[6];Kwon等[7]在切削中引入流体动力学,用势流(无旋)理论研究微细切削中的尺寸效应;Kazban[8-9]则利用保角变换去处理高速切削现象,将高速切削过程看做具有简单封闭多边形边界的流动,从而利用施瓦兹-克里斯托费尔映射将高速切削过程变换成上半平面的一源二汇问题(即从空间的一个无限远点以一定的流量向二个方向流出所引起的流动,流出点为源,流入为汇);毕雪峰和刘永贤[10]根据前人的实验结果用流体中的流线理论计算高速切削过程形成的流线上的应变率与应变;El-zahry[11]则是从流动观点,利用流体边界层理论解释了第2变形区前刀面间的内摩擦与外摩擦,Astakhov[12]在研究刀具磨损时认为,高温下形成的Fe2W达到了其熔点1 130 ℃时会在第2变形区形成液体流层,Shaw[6]也曾指出,PCBN刀具切削超硬材料时常能见到液体流层,Blumke和Muller[13]认为正是由于切屑与切削刃间的流体熔化层的存在,才使得切屑更易于流动,从而使高速切削时所需切削力下降;Flom等[14]则利用流体熔化层润滑机理研究高速切削过程,实际上某些金属,比如铜在室温下就能表现出和流体相似的特点,Sundaram等[15]曾经以较硬的钢楔犁切铜的表面以研究金属界面滑动的现象,发现铜的表面层滑动表现得像流体层流。因此从流动的角度理解切削过程虽然新颖但绝非没有基础。

1 切削过程中的应变率计算

(1)

式中:Δs为剪切区的宽度;φ为剪切角;Vs为切屑沿剪切区方向滑移的速度;V为切削速度;α为刀具前角。实际上切削过程中剪切区的宽度不易测量,Oxley[16]在大量实验的基础上提出了剪切区应变率的计算公式为

(2)

式中:C1为切削参数,取5.9;LOA=a/sinφ为剪切面的长度,a为切削层的厚度。然而这是忽略了工件材料性能和切削速度对剪切区宽度的影响,实际上随切削速度的提高,剪切区的宽度会越来越小。Tounsi等[17]在第一变形区不平行模型的基础上提出了应变率的计算公式,认为应变率同切削速度成正比,与剪切区宽度成反比,同时与刀具前角和剪切角相关。无论哪一种计算方法,随切削速度的提高应变率会越来越大,最终会超过某一临界值,使得材料的流动应力与应变率呈线性关系,从而可以从流动的观点对切削过程进行研究。

文献[18-19]将高应变率下的材料变形建模为流动的流体,利用有限元分析方法得到了应变率在切削过程中的分布情况,并指出应变率在第一变形区最大,并沿剪切面向外依次减小。但是一直没有较好的方法实现应变率的实际测量,实际上切屑的产生是被切除材料超过屈服极限时的流动,可从流动的观点入手,通过观测加工在被切除材料表面的网格尺寸的变化来获得较为精确的结果,具体原理如下:在材料表面加工上微小尺寸的网格,可以利用飞秒激光加工至纳米级尺寸,理论上尺寸越小精度越高,但尺寸过小,激光加工过程受热变形会使得微小网格模糊不清,某一区域的网格从始滑移线开始,经一段时间的滑移后越过剪切平面同时发生了变形,如图3所示,沿前刀面方向定为x向,垂直前刀面方向定为y向,一个网格在某一时刻x方向的长度为xn-1,经一段时间t后沿x方向移动Lx距离后长度变为xn则此网格在二个方向的变形可根据网格尺寸的改变计算获得:

(3)

若图形发生了偏转,还需根据角度关系投影到x方向上,式中γx表示沿x方向的变形,θ为网格发生偏转的角度。假定切削过程稳定,材料内部材质均匀,从流动的角度看,前一个网格越过剪切面后,后一个网格就会移动到前面网格原来的位置,因此只要测量相邻网格的长度变化就可得到相应的应变。 忽略激光束加工线的宽度,则沿x方向移动的距离Lx就约等于第一个网格在x方向的测量长度xn-1在x方向的投影,所用时间t可表示为

(4)

式中:Vc为切屑沿前刀面移动的速度。据此可以算出沿前刀面方向的应变率分布为

(5)

同理可得沿剪切面方向上的剪切应变率为

(6)

2 切削实验与测量结果

被切除工件采用7050航空铝合金,加工成2 mm厚板状,同时在工件表面用飞秒激光预加工出0.05 mm×0.05 mm的网格。根部获取方法按文献[19]中介绍的方法,如图4所示,在工件一侧加工出圆型孔或是如图4所示的槽,随铣削进给的增加,靠近边缘短槽材料会逐渐减少直到由于刀具的进给从而使切屑根部与工件分离。所用加工设备为Daewoo ACE V500立式加工中心,测量设备利用大景深光学显微镜KEYENCEVHX-600。所用铣刀刀盘直径为160 mm,铣刀片采用肯纳Kennametal的KC725M涂层刀片,型号为SNHX12L5PZTNGP,切削速度为20 m/s。利用加工中心获得切屑根部后,直接在光学显微镜下观察分析。

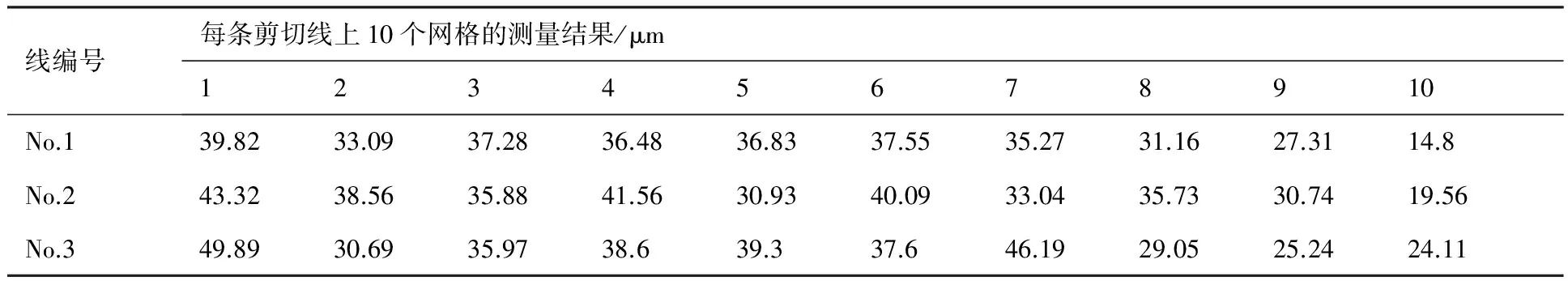

实验时获得的切屑根部如图5和图6所示,前刀面方向取4条流线,每条线上测量10个网格分别以数字1~40标记;剪切区方向取3条剪切线(剪切面),以1~30标记。两个方向上所测得的各网格原始长度见表1和表2。

实际上,随切削速度的提高,网格在切削过程中会遭到破坏,增加了测量的难度,同时随切削速度的提高,切削根部的获取会越来越难,这是此种方法的缺陷,且测量过程是对既成影像的处理,同时切屑根部获取后因切削受力而发生变形等都增加了测量的不确定性,因此相同条件下测量的结果有可能不尽相同。

表1 前刀面方向网格测量原始长度Table 1 Original lengths of meshes along direction of rake face

表2 剪切面方向网格测量原始长度Table 2 Original lengths of meshes along direction of shear plane

3 实验结果分析讨论

利用式(5)和式(6)可计算得出各条线上的应变率分布,单个数值受前后网格的影响,波动较大,因此对单个网格研究应变率数值并无意义,而研究各条线上的平均值则能比较接近实际分布情况。计算后得前刀面上各条流线上应变率的平均值分别为1.53×105,0.91×105,0.89×105,0.52×105s-1;而剪切面方向剪切线上的应变率的平均值分别为0.54×105,0.80×105,0.70×105s-1,如图7所示,前刀面上靠近刀具的第1条线应变率平均值最大,这与刀具前刀面的摩擦有关,摩擦越大变形越大,应变率亦越高,由图7(a)可看出离刀具前刀面越远应变率数值越小;而图7(b)则显示3条剪切线上的应变率数值以第2条剪切线上的平均值最大,因为处于第1变形区的中心位置,其他区域则依次减小,这与计算与仿真结果相同。

前刀面上的总平均值是0.96×105s-1,剪切面上的总平均值是0.68×105s-1,剪切面方向应变率平均值小于流线方向应变率平均值,说明剪切面方向的材料变形速率要小于流线方向上的材料变形速率,因此从宏观上看切屑部分尤其是第1变形区内压缩现象剧烈,从而导致沿x方向的网格长度变小;切削过程应变率的数值达105数量级。

4 实验结果与仿真结果对比

从流动的角度对切削过程进行模拟计算,切削时体积力可以忽略,切屑不可压缩,质量守恒,假定均匀且恒定流动,切削的纳维尔-斯托克斯方程偏微分形式为

(7)

式中:vi、vj为速度分量;ρ为材料密度;p为材料内局部压力;μ为材料黏度;xi、xj为梯度方向;i,j=1,2且i≠j。

切削过程是个热力耦合的复杂过程,如不考虑外部热源,则其能量方程为

(8)

实验所得结果与模拟计算结果如图8所示,前刀面上的应变率分布对比如图8(a)所示,曲线走向趋势吻合较好,都是从刀尖开始减小到速度滞止点后逐渐上升,因刀尖变形最为剧烈,因此刀尖的应变率最高,而速度滞止点处材料流动速度最小,因此此处应变率最小。而图8(b)显示的是剪切面上的应变率分布对比,实验与模拟所得都是在刀尖处较高,中间部位数值要比这部分小,但实验中由于刀尖附件材料变形严重,网格出现扭曲翻转,见图5和图6,从大景深显微镜可以看出此部分影像模糊,难免给测量带来误差,因此实验中刚开始的几个数据较为异常。无论是前刀面上的应变率分布还是剪切面上的分布,实验所得分布规律与计算所得规律基本一致。但实验结果与模拟计算仍然有很大的改进空间,首先,样本数量要足够大,即网格数量需增加,线条数量应尽可能覆盖研究区域,其次,对影像处理技术需改进,网格距离的测量靠操作者手工控制有太大的浮动因素。同时从流动的方面入手去研究高速切削仍需大量的理论分析与实验证实,这也是进行下一步研究的方向。

5 结 论

切削过程应变率能达到105数量级,在中心剪切面上数值较大,且剪切面的两端即刀尖与自由表面处最大,然后由内向外依次减小,沿前刀面方向越靠近前刀面因摩擦的阻碍作用,变形越剧烈,应变率越大,应变率从刀尖沿前刀面减小到速度滞止点后会上升一段距离,然后下降;沿前刀面方向应变率要比沿剪切面方向应变率大,因此切屑沿前刀面方向压缩现象较为严重。

从流动的角度研究切削过程,能得到切削过程应变率的分布规律,并能做到较为粗糙的定量研究,虽然仍需大量的理论支持与实验证实,但确为应变率从定性研究过渡到定量研究提供了思路。

参 考 文 献

[1] 宋玉泉, 管志平, 李志刚, 等. 应变速率敏感性指数的理论和测量规范[J]. 中国科学E: 技术科学, 2007, 37: 1363-1382.

SONG Y Q, GUAN Z P, LI Z G, et al. Theoretical and measurement specifications for strain rate sensitivity indices[J]. Chinese Science E: Technical Science, 2007, 37: 1363-1382 (in Chinese).

[2] 郑坚, 孙成友. 关于材料的应变率敏感效应[J]. 力学与实践, 1996, 18(3): 18-27.

ZHENG J, SUN C Y. Strain rate effect about material[J]. Mechanics and Practice, 1996, 18(3): 18-27 (in Chinese).

[3] CAMPBELL J D, FERGUSON W G. The temperature and strain-rate dependence of the shear strength of mild steel[J]. Philosophical Magazine, 1970, 81(169): 63-82.

[4] LI C H. A pressure-shear experiment for studying the dynamic plastic response of metals at shear strain rate of 105s-1[D]. Providence: Brown University, 1982: 173-175.

[5] LEE W S, SUE W C, LIN C F. The strain rate and temperature dependence of the dynamic impact properties of 7075 aluminum alloy[J]. Journal of Materials Processing Technology, 2000, 100(1-3): 116-122.

[6] SHAW M C. Chip formation in the machining of hardened steel[J]. CIRP Annals-Manufacturing Technology, 1993, 42(1): 29-33.

[7] KWON K B, CHO D W, LEE S J. A fluid dynamic analysis model of the ultra-precision cutting mechanism[J]. Annals of the ClRP, 1999, 48(1): 43-46.

[8] KAZBAN R V. Fluid mechanics approach to machining at high speeds: Part I: Justification of potential flow models[J]. Machining Science and Technology, 2007, 11(4): 475-489.

[9] KAZBAN R V. Fluid mechanics approach to machining at high speeds: Part II: A potential flow model[J]. Machining Science and Technology, 2007, 11(4): 491-514.

[10] 毕雪峰, 刘永贤. 基于流线理论计算正交切削中应变率和应变的方法[J]. 东北大学学报, 2009, 30(8): 1185-1188.

BI X F, LIU Y X. Calculating strain rate and strain during orthogonal cutting in accordance to streamline theory[J]. Journal of Northeastern University, 2009, 30(8): 1185-1188 (in Chinese).

[11] EL-ZAHRY R M. On the hydrodynamic characteristics of the secondary shear zone in metal machining with sticking-sliding friction using the boundary layer theory[J]. Wear, 1987, 115(3): 349-359.

[12] ASTAKHOV V P. The assessment of cutting tool wear[J]. International Journal of Machine Tools & Manufacture, 2004, 44(6): 637-647.

[13] BLUMKE R, MULLER C. Microstructure—A dominating parameter for chip forming during high speed milling[J]. Materialwissenschaft Und Werkstofftechnik, 2015, 33(4): 194-199.

[14] FLOM D G, KOMANDURI R, LEE M. High-speed machining of metals[J]. Annual Review of Materials Science,1984, 14(1): 231-278.

[15] SUNDARAM N K, GUO Y, CHANDRASEK-AR S. Mesoscale folding, instability, and disruption of laminar flow in metal surface[J]. Physical Review Letters, 2012, 109: 106001(1)-106001(5).

[16] OXLEY P L B. Mechanics of machining: An analytical approach to assessing machinability[M]. Chichister: Ellis Horwood, 1989: 242-245.

[17] TOUNSI N, VINCENTI J, OTHO A, et al. From the basic mechanics of orthogonal metal cutting toward the identification of the constitutive equation[J]. International Journal of Machine Tools & Manufacture,2002, 42(12): 1373-1383.

[18] ZHANG K G, LIU Z Q, WAN Y, et al. Fluid-like properties of chip flow in high speed metal cutting process[J]. Machining Science and Technology, 2015, 19(1): 71-85.

[19] 张克国, 刘战强, 万熠. 基于CFD的高速切削层流模[J]. 航空学报, 2013, 34(3): 703-710.

ZHANG K G, LIU Z Q, WAN Y. Laminar flow analog for high speed machining based on CFD[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(3): 703-710 (in Chinese).