辊磨压力框架磨损问题的流场分析研究

豆海建,王维莉,秦中华,杜鑫,柴星腾,于涛

1 引言

我国是水泥生产和消费大国,改革开放以来,受益于经济高速增长,水泥产能迅速跃居世界第一,与水泥生产相关的技术装备在引进消化的基础上迅速大型化、国产化,关键主机设备的性能指标同国外同类产品相比不相上下。辊磨是水泥生产主机设备大型化、国产化的典型代表,国内各大设计院相继推出了众多配套5 000t/h生产线以上的大型辊磨,如天津院TRM53.4、合肥院HRM4800等。另一方面,辊磨长期以来的粗放型发展模式也带来了一些问题,如产品的创新性不足、缺乏卖点、磨机压差等性能参数不理想等。针对以上问题,国内众多科研院所均开展了对辊磨的理论研究,其中采用CFD数值仿真技术手段开展磨内流场研究的最常见[1-7]。

目前,对辊磨流场研究的重点多集中于辊磨腔体内气固流场特征、选粉机流场及结构优化等方面,对辊磨内磨损问题进行流场分析的研究较少。针对中材(天津)粉体技术装备有限公司在执行某厂MLS4028生料磨技改项目时出现的压力框架异常磨损问题,我们采用三维建模软件构建该磨机中壳体以下部分的实物模型,以标定风量为计算边界条件,研究了导致压力框架异常磨损的原因,制定并实施了整改方案,取得了良好的效果。

2 试验

2.1 几何物理模型

根据磨机技改的风环、选粉机内锥体结构图,并结合业主现场测绘的磨机壳体、压力框架、磨辊等设备图纸,采用三维建模软件构建三维几何模型(见图1),然后采用网格生成软件构建计算网格(见图2)。计算网格采用混合网格方案,为确保网格质量和数值求解精度,对底部风道和风环内部速度梯度大的位置,采用六面体结构网格方案;对磨辊、压力框架等位置采用四面体非结构网格方案,共计生成2 463 014个高质量计算网格,网格扭曲率≤0.77,网格细长比≤4.5。

图1 MLS4028求解几何模型

图2 MLS4028计算网格

2.2 边界条件及数值求解

我们采用定常求解器,湍流模型采用RNGκ-ε湍流模型,速度-压力耦合方程采用PISO算法求解,差分格式除压力采用PRESTO!格式外,其余均采用二阶迎风格式。计算边界条件两磨机入口定义为速度入口,中壳体出口定义为压力出口,边界值采用该磨机标定风量、压力、温度等数据,CFD反求磨机进口压力、出口速度等工艺参数。

连续方程、能量的收敛残差设置为10-6,动量等其他标量矢量的收敛残差为10-3。监控出口平均速度变化曲线。初始化后开始迭代计算,收敛标准以监控的中壳体出口平均风速曲线长时间周期性波动和进出口质量平衡(≤10-3)为判断依据。

2.3 问题分析求解方案

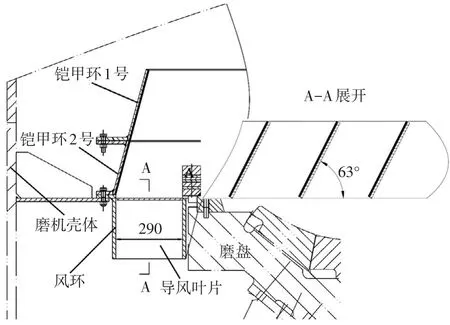

根据对压力框架现场磨损情况的勘察,发现磨损位置主要位于压力框架的1号顶点下表面,而2号、3号顶点的磨损正常,尤其是3号顶点,几乎无磨损。磨机技改后风环的结构见图3,从1号顶点磨损的冲刷方向初步分析,造成压力框架磨损的可能原因如下:风环导风叶片的角度偏大;风环导风叶片导致的1号和3号顶点正下方的风环偏风;铠甲圈高度过高;风环外圈及铠甲圈径向位置过于靠近磨盘,风环气流高速部分避不开压力框架。

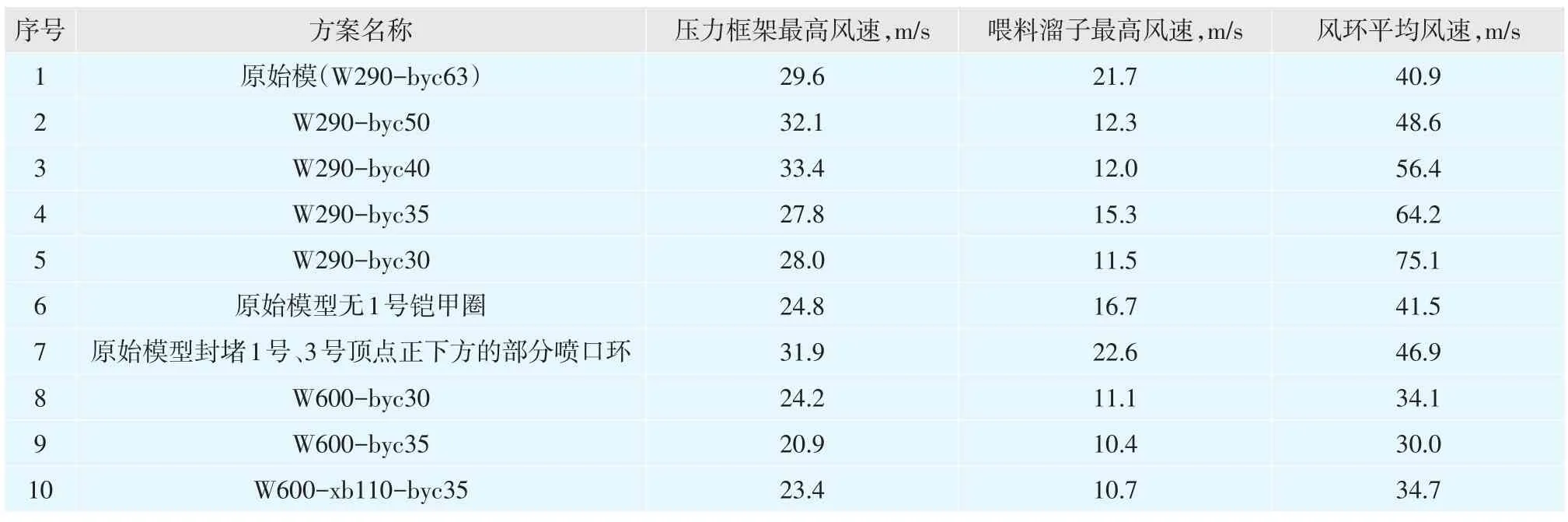

基于对造成加压框架磨损的可能原因的分析,问题处理方案主要围绕改变导风叶片的角度、降低铠甲圈高度、封堵1号和3号顶点正下方风环部分百叶窗通风面积等几个方向展开,合计原始模型共10种求解方案(见表1),逐个构建几何模型后进行流场分析数值求解。

3 结果与讨论

图3 MLS4028原风环结示意图

从磨损机理上讲,速差和材料硬度差别是导致磨损的两个必要因素。对该研究对象而言,材料的硬度因素实际上是物料自身的磨蚀性,是现实存在且很难改变的;速度是矢量,速差实际上包括两层意思,一是速度大小,二是速度方向。原始模型及各方案CFD计算数据见表2,相对于序号1原始模型,仅从压力框架被冲刷的速度大小上看,序号9和序号10两种方案较为理想,但序号9的压力框架仍存在被大角度冲刷的现象,对比之后最终选择了序号10作为问题的最终解决方案。限于篇幅的关系,本文仅给出原始模型及序号10的流场计算结果。

3.1 原始模型流场计算结果

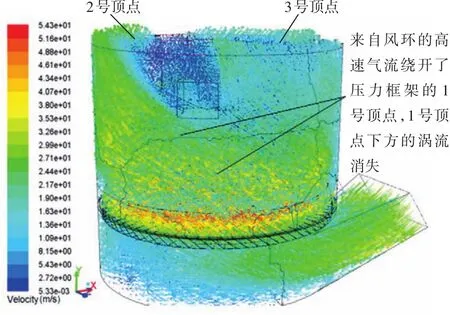

根据原始模型的流场计算结果(图5),不难发现压力框架1号顶点的斜下侧存在一个大的涡流,其形成的直接原因是压力框架1号顶点下侧的高速绕流和来自喷口环的高速旋流。由于风环百叶导风板同水平的夹角为63°,斜度较大,导致风环高速旋流不能有效避开压力框架的三个顶点;另一方面介于压力框架1号和3号顶点正下方的风环导风叶片内气流方向与来自磨机入口的气流大致同向,而介于1号和2号、2号和3号顶点之间正下方的风环导风叶片气流与入磨气流同向性差甚至逆向,必然导致1号和3号顶点正下方的风环风速最高。当高速气流流经压力框架1号顶点下侧,被强行突然改变方向,形成相对于风环旋流方向的正向绕流和逆向绕流,逆向绕流提供了图5红色虚线旋向的初速度(见图6的1号顶点下表面速度矢量图),下部再叠加刚出风环的高速斜向上气流,高速正向、低速反向的涡流形成条件具备,涡流自然生成。该涡流一方面加剧了1号顶点下侧反向绕流的速度,增大了固定冲刷磨损速差,另一方面涡流旋转离心力将更多的物料甩向1号顶点下侧,提高了磨损的物料浓度的同时,必然加剧了1号顶点下侧的磨损程度。由于风环偏风的原因,2号和3号顶点下侧构不成涡流形成条件,其磨损状态要好于1号顶点,这与1号顶点磨损最为严重,2号、3号顶点磨损正常的现象基本吻合。

表1 计算边界参数

表2 方案及计算结果

图4 MLS4028压力框架磨损的最终解决方案(W600-xb110-byc35)

图5 原始模型全局速度矢量图

图6 原始模型压力框加速度矢量图

3.2 最终方案流场计算结果

根据对原始模型的流场分析,不难得出破坏1号顶点下侧的高速绕流和斜下侧的涡流是解决压力框架磨损问题的关键。基于此,我们制定了表2中序号2~10的9种解决方案,综合分析各方案的流场模拟结果,最后采用了序号10方案,其流场模拟结果见图7、图8。

图7 最终方案全局速度矢量图

图8 最终方案压力框加速度矢量图

据图7,压力框架1号顶点斜下方的涡流已不存在,来自风环的旋流高速部分基本上避开了压力框架的1号顶点,1号顶点下侧的高速绕流也基本消失。对比图6、图8,最终方案的1号顶点下侧已无反向高速气流,说明高强度固定冲刷现象已经消失,且贴壁气流速度由原始模型的17.7~29.6m/s降至4.7~15.2m/s。因此,相对于原始模型,无论是气固磨损的相对速差和强度,还是固定冲刷磨损的物料浓度,都得到了很大程度的降低。

天津院联合中材(天津)粉体技术有限公司根据图4所示方案图设计了施工图,并于2017年4月实施整改,辊磨运行至今压力框架未再出现异常磨损现象。

4 结语

我们采用CFD流场分析方法研究了辊磨压力框架的磨损原因、处理方案,成功解决了工程实际问题,从工业生产实践上验证了CFD理论分析结果的可靠性和准确性,节约了项目运行成本和周期。通过本文的研究,主要收获有以下两点:

(1)采用CFD分析处理辊磨的磨损问题是一种高效的技术手段,可推广应用于处理辊压机、球磨系统的V型选粉机、动态选粉机、风机、非标管道等气固流动场合的磨损问题。

(2)固定冲刷是造成气固磨损的直接原因,从设计角度来讲,要尽可能避免有可能导致绕流、涡流等的结构设计,如无法避免,要尽可能降低固定冲刷的速度和物料浓度。

参考文献:

[1]昃向博,孙椰望,王潍,周以齐.立式辊磨磨腔内部三维两相湍流分析[J].济南大学学报(自然科学版).2009,23(7):279-283.

[2]童聪,李双跃,綦海军,任朝富.辊磨选粉机叶片参数的分析与优化设计[J].过程工程学报,2012,12(2):14-18.

[3]王朝霞,谭心.辊磨选粉机流场分析及结构优化[J].包钢科技,2016,42(6):55-59.

[4]孙椰望.基于多相流技术的立式磨磨腔流场分析[D].济南大学硕士学位论文,2010.

[5]刘剑.辊磨磨腔体内混合气流的运动分析[D].内蒙古科技大学硕士学位论文,2014.

[6]王庆陵.基于多相流技术的立式磨选粉性能分析与流场仿真研究[D].济南大学硕士学位论文,2012.

[7]杨宝惠.BGSM6026型立式磨流场分析与结构优化[D].内蒙古科技大学硕士学位论文,2015.■