新型低钙水泥的煅烧及初步应用研究

姚丕强,韩辉,俞为民

1 引言

传统以硅酸二钙为主导矿物的低钙低能耗水泥,由于早期强度偏低的弱点多年来一直没有得到有效解决,所以只能用在施工周期长和一些有低水化热要求的特殊工程中。本研究将高早强的无水硫铝酸钙矿物引入到以硅酸二钙矿物为主的熟料中,同时,对硅酸二钙矿物的活性进行同步激发,在合理匹配硅酸二钙和无水硫铝酸钙矿物含量的基础上,设定了特有的配料参数,在不引入任何外部化学元素的情况下,完成硅酸二钙矿物的活化,产生更多数量的α'晶体形态的硅酸二钙矿物,大幅提高了熟料的各龄期强度。

新型低钙水泥的性能综合了硫铝酸盐水泥的高早强和普通硅酸盐水泥后期强度稳定增长的优点。初步的应用研究发现,将其用于制备自流平砂浆和无收缩灌浆料等高附加值的干混砂浆产品时,具有显著的技术优势和更高的应用价值。

2 新型低钙水泥熟料的配料和煅烧

2.1 原材料

新型低钙水泥熟料的原料主要使用了四种类型的物料,分别是钙质原料、铝质原料、硫质原料和铁质原料,原料的典型化学成分如表1~4所示。

2.2 生料配料及方案设计

新型低钙水泥熟料的配料参照硫铝酸盐水泥熟料的配料方法。利用表1~4的原料设计不同的配料方案,熟料率值和矿物组成基本范围如表5所示。熟料三率值的控制原则是:熟料的Cm相对保持不变,约为0.98~0.99;主要调节铝硫比P和铝硅比n的数值在一定的区间范围内变化,追求性能最佳化。

表2 铝质原料及其化学成分,%

表3 硫质原料及其化学成分,%

表4 铁质原料及其化学成分,%

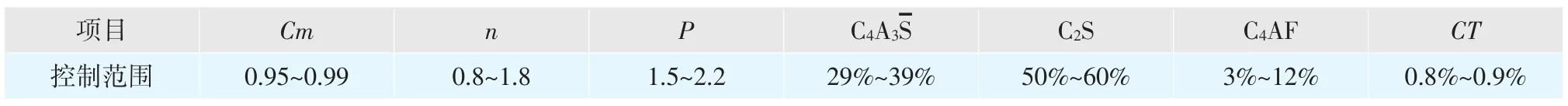

表5 不同配料方案及熟料率值

2.3 熟料的最佳煅烧参数

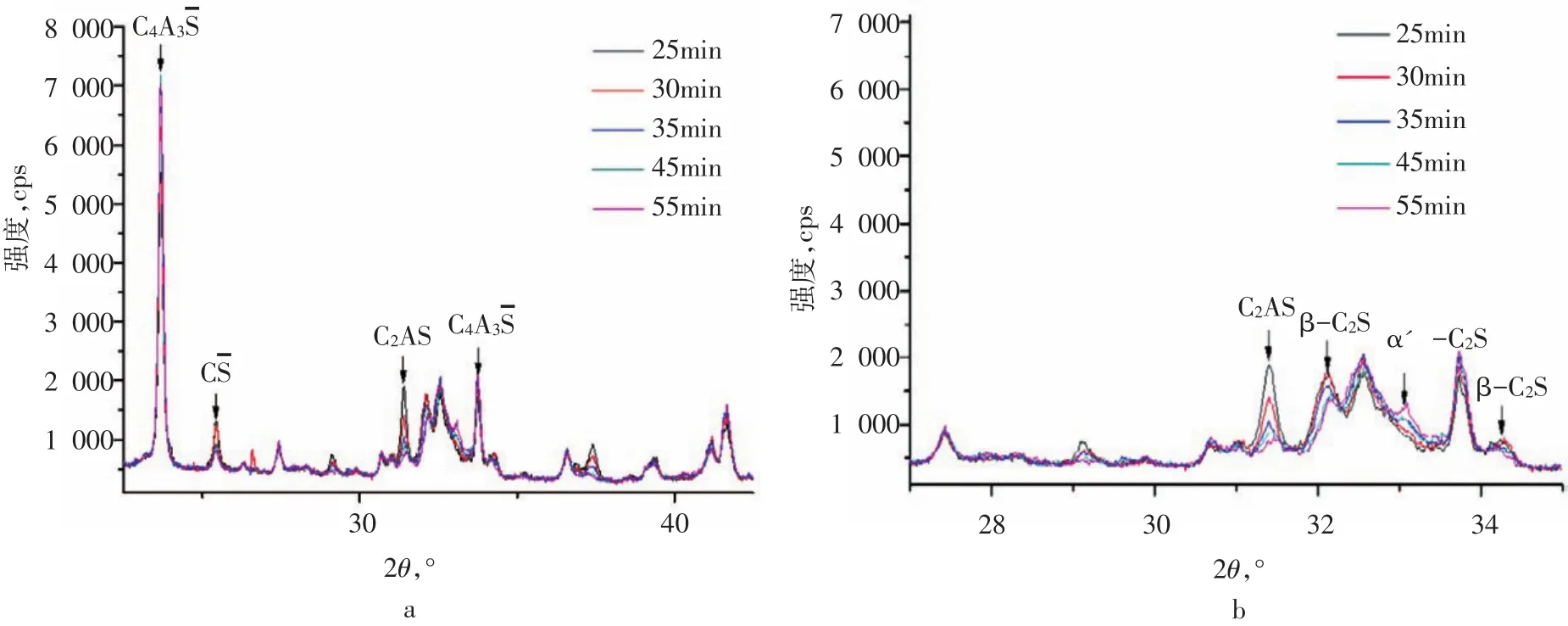

在不同的煅烧制度下对熟料矿物形成的情况利用XRD衍射进行了分析,结果见图1~2。图1是在相同的保温时间(50min)、不同煅烧温度下熟料矿物的XRD衍射图谱。从图中可以看出,随着温度的上升,C4A3S矿物的衍射峰逐渐增高,过渡矿物C2AS(钙铝黄长石)随着温度的增加,衍射峰逐渐降低而被吸收,β-C2S矿物衍射峰随煅烧温度的增加而降低,α'-C2S矿物的衍射峰随煅烧温度的增加而提高,至1 320℃时,C2AS矿物完全被吸收,α'-C2S矿物的衍射峰达到最高,熟料烧成情况最佳。

图1 煅烧温度对C4A3S和C2S矿物形成的影响

图2 煅烧时间对C4A3S和C2S矿物形成的影响

图2是在相同温度(1 320℃)、不同煅烧时间下熟料矿物的XRD衍射图谱。从中可以看出,随着煅烧时间的延长,C4A3S矿物的衍射峰逐渐增高,过渡矿物C2AS的衍射峰逐渐降低,β-C2S矿物衍射峰随煅烧时间延长而降低,α'-C2S矿物的衍射峰随煅烧时间的延长而提高,达到50~55min时,C2AS矿物完全被吸收,α'-C2S矿物的衍射峰达到最高,熟料烧成情况最佳。

3 新型低钙水泥熟料的物理化学性能

3.1 新型低钙水泥熟料的基本物理性能

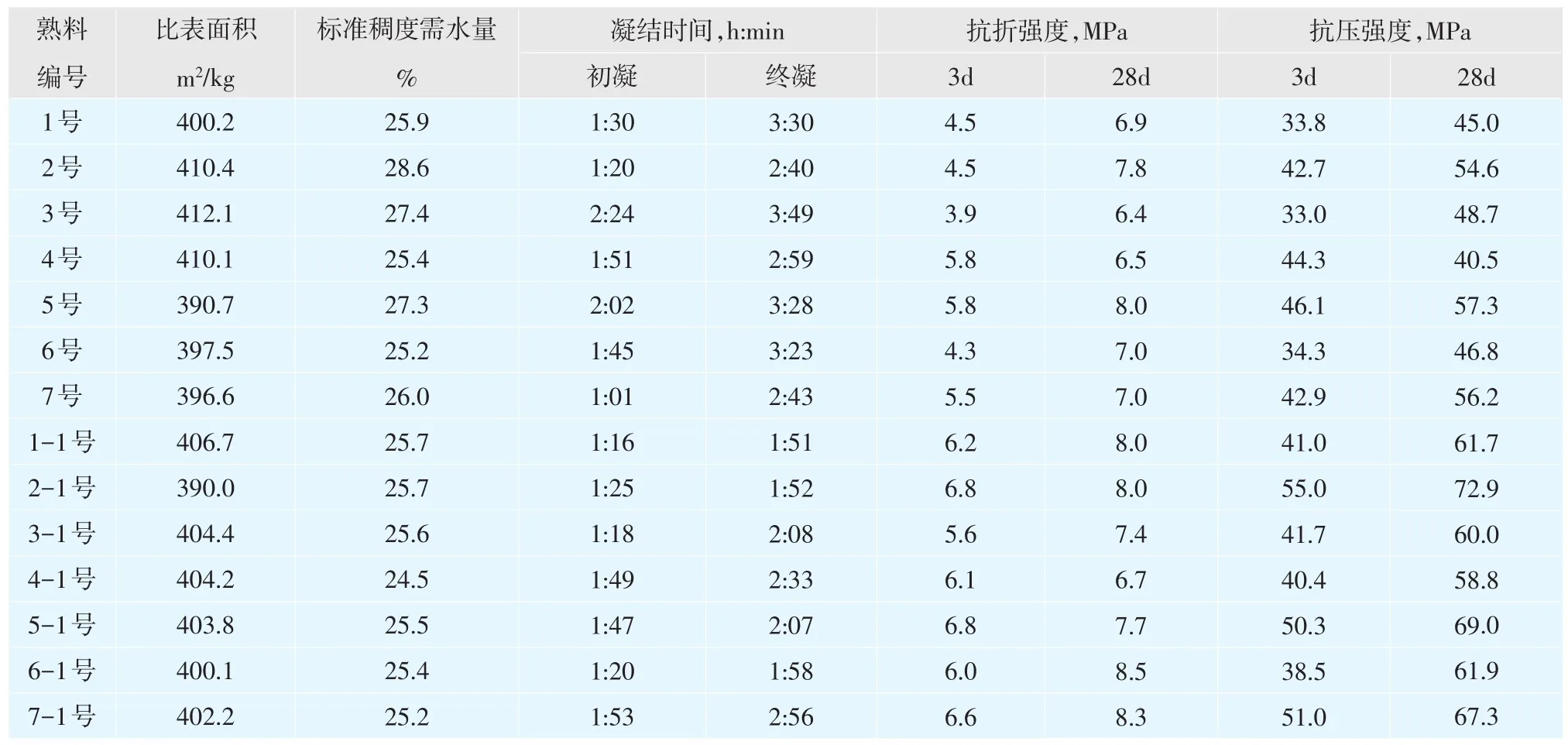

将新型低钙水泥熟料利用试验球磨机磨细至390~400m2/kg左右,按GB/T 1346标准测定凝结时间和标准稠度用水量。按GB/T 17671标准测定水泥的物理强度,用水量按0.47水灰比、胶砂流动度按达到175mm以上来确定。试验测定的水泥物理性能见表6。

在表6中,1~7号熟料是采用技术改进前的水泥熟料物理性能,1-1号~7-1号熟料是技术改进后的水泥熟料物理性能。从中可以看出,在配料技术改进前,熟料的28d最高强度为57.3MPa,最低为45.0MPa;配料技术改进后,熟料的28d最高强度为72.9MPa,最低为58.8MPa。这说明,配料技术的改进对于熟料性能改善的影响是非常明显的。熟料性能改善的主要原因在于,熟料的矿物组成发生了明显变化,熟料中的C2S晶型发生了转变,β-C2S的含量下降,α'-C2S含量显著增加。α'-C2S的活性远远大于β-C2S,所以熟料的各龄期强度都有显著的提升,增加幅度在10~15MPa之间。依据该配料技术的改进,我们申请并获得了新型水泥的发明专利(ZL201210022401.8)。

表6 新型低钙水泥熟料的基本物理性能

3.2 新型低钙水泥熟料的长龄期强度发展

测定和比较了两种新型低钙水泥熟料和一种普通硅酸盐水泥熟料的长龄期强度,结果如图3所示。

从图3可以看出,新型水泥熟料在较长的龄期强度能够持续增长,体现了高C2S水泥的特点。三个月后,相对28d强度,低钙水泥熟料提高20%~30%以上,均高于普通硅酸盐水泥的13%。低钙水泥熟料优异的长期强度增进率,是普通硅酸盐水泥无法比拟的。

3.3 新型低钙水泥熟料的水化热

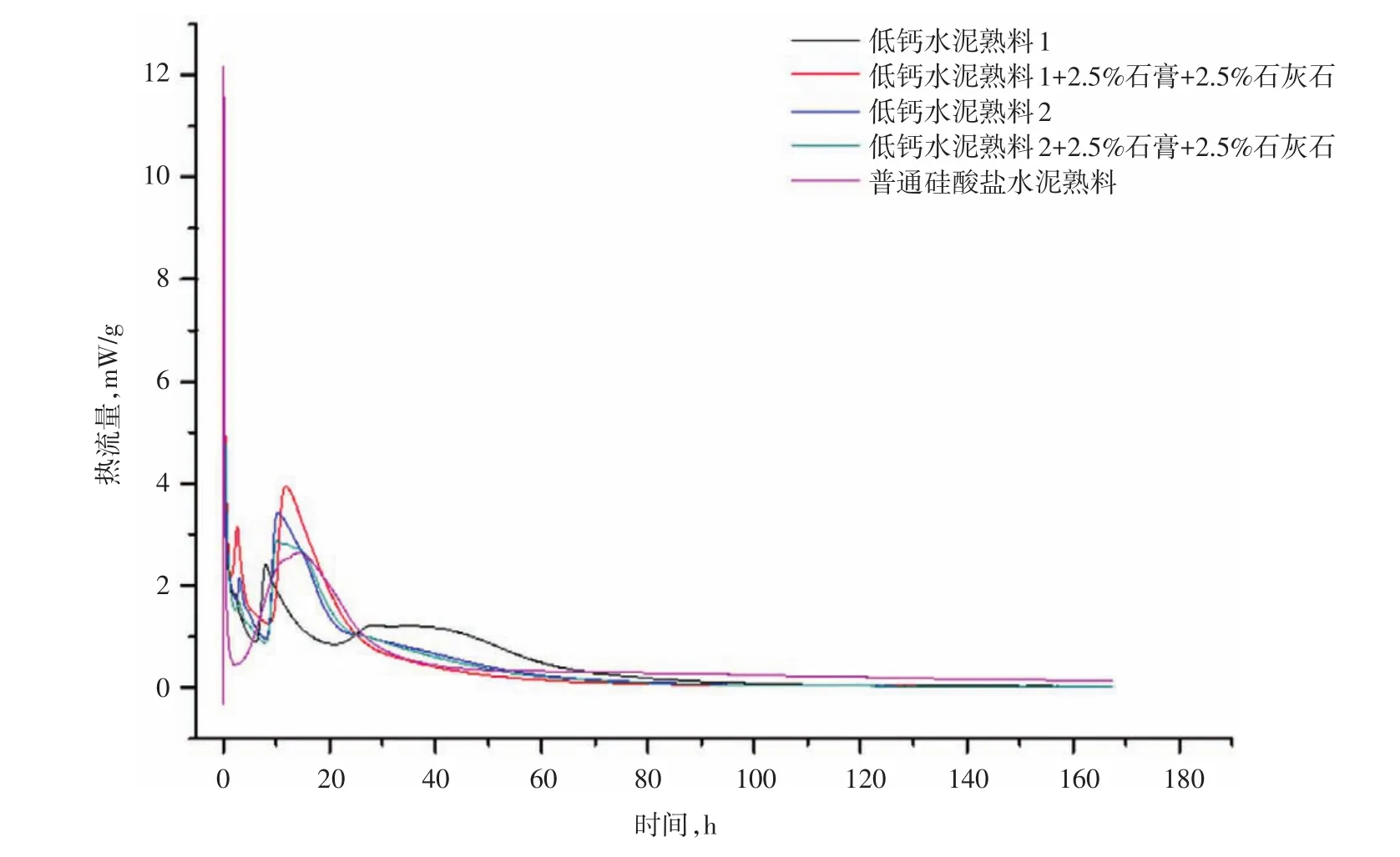

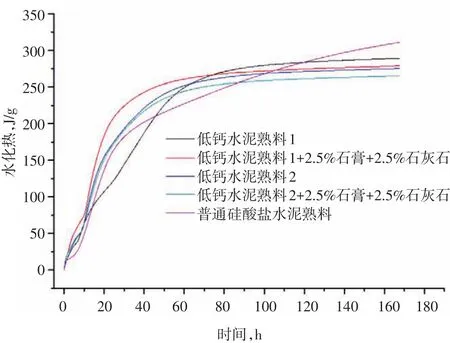

利用微量热分析仪测定了新型低钙水泥熟料以及添加石膏和石灰石的水泥的水化热,并与普通硅酸盐水泥进行了比较,测定结果如图4和图5所示。

图3 新型低钙水泥熟料的长龄期强度发展

图4 新型低钙水泥熟料的水化放热速率

图4是水泥熟料的水化放热速率,可以看出:没有添加石膏的纯低钙水泥熟料的水化放热速率和普通硅酸盐水泥相比,稍微缓慢一些,特别是第二水化放热峰较为平缓。添加石膏的低钙水泥的水化放热速率和普通硅酸盐水泥基本相同,都具有两个明显的水化放热峰,峰的高度和宽度也基本相当。

图5 新型低钙水泥熟料的水化放热量

图6 新型低钙水泥熟料SEM照片

图5是水泥熟料的水化放热量,从中可以看出在3d龄期内(72h),低钙水泥熟料、添加石膏和石灰石的低钙水泥的水化放热量,都大于普通硅酸盐水泥;在7d龄期内(168h),低钙水泥熟料、添加石膏和石灰石的低钙水泥的水化放热量约为275~280J/g,都小于普通硅酸盐水泥(320J/g),普通硅酸盐水泥在7d之后,水化放热量还有进一步增加的趋势。所以,低钙水泥的水化放热速率和普通硅酸盐水泥接近,总的水化放热量明显小于普通硅酸盐水泥。

4 新型低钙水泥熟料的微观结构

4.1 熟料的SEM分析

借助扫描电镜,分析新型低钙水泥熟料的微观形貌,新型低钙水泥熟料的SEM照片如图6所示。熟料的C2S矿物结晶良好,表面具有明显的条纹和孔洞,结构疏松,边缘清晰,形状比较规则,大部分粒度在2.5~5μm之间,C4A3S矿物结粒良好,颗粒细小,形状较规则,呈六方棱柱状颗粒,大部分颗粒粒度在1~2μm之间。

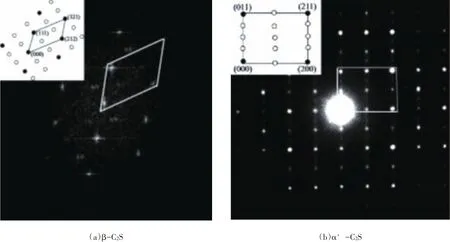

4.2 熟料的TEM分析

借助投射电子显微镜电镜,对新型低钙水泥熟料C2S矿物的晶体结构进行了更深入的了解。新型低钙水泥熟料中的C2S主要有β和α'两种晶型,借助于TEM分析,证实这两种晶体形态矿物的客观存在,如图7所示。

5 新型低钙水泥熟料的工业化生产试验

5.1 工业化生产试验的窑系统和规模

图7 新型低钙水泥熟料硅酸二钙矿物的TEM特征

新型低钙水泥熟料的两种主要矿物组成,是硅酸盐水泥熟料或硫铝酸盐水泥熟料中都已存在的矿物组成,现有普通硅酸盐水泥熟料以及硫铝酸盐水泥熟料生产工艺系统完全可以满足新型低钙水泥熟料的煅烧要求。乌海赛马水泥公司2 500t/d的预分解窑生产线、阳泉天隆特种材料有限公司的130t/d小型预热器窑系统以及郑州建文特材科技有限公司500t/d的四级预热器窑生产线均已完成了新型低钙水泥熟料的工业化生产试验。

图8 不同工况下低钙水泥熟料的煅烧状况

5.2 工业化生产试验过程控制

新型低钙水泥熟料在工业化生产中,原料中的硫都能够顺利结合到熟料矿物中,不会分解进入废气中对环境造成污染,更不会在预热器系统和烟室部位循环富集结皮。在低喂料量、快窑速的“薄料急烧”的工况下,煅烧的熟料外观偏黑,中心颜色偏浅,形成的是一种“包心”熟料(见图8a),“包心”熟料中存在着大量的过渡矿物,煅烧不充分,升重偏大,约1 200g/L。在低窑速、料层厚度适宜的“低温慢烧”工况下,熟料的结粒良好,内外颜色趋于一致,如图8b所示,过渡矿物消失,出现了α'晶体形态的硅酸二钙矿物,熟料升重约为950~1 000g/L。因此,新型低钙水泥熟料和普通硅酸盐水泥熟料的煅烧技术参数应有明显的差别,低钙水泥熟料中的两种主要矿物在高温下都是固相物质,主要发生的是固相反应,只有含量很少的铁相固熔体在高温下是液态,这和普通硅酸盐水泥熟料在高温下大约有25%的液相含量是有很大差别的,只能适合“低温慢烧”的工况。新型低钙水泥熟料的煅烧工况和硫铝酸盐水泥熟料更为接近,但熟料的结粒情况好于硫铝酸盐水泥熟料(见图9)。

5.3 工业化生产试验的热工标定

在乌海赛马2 500t/d的预分解窑生产线上进行低钙水泥熟料工业化生产时做了热工标定,并与普通硅酸盐水泥熟料进行了比较,结果见表7。在熟料产量基本相同的情况下(约2 300t/d),生产普通水泥熟料时,热耗为3 393.74kJ/kg熟料,相同系统条件下,生产新型低钙水泥熟料时,热耗则大大降低,只有2 549.26kJ/kg熟料,热耗降低约25%。以热工标定参数为依据,核算表明:新型低钙水泥熟料生产与普通硅酸盐水泥熟料生产相比,吨石灰石消耗量下降38.90%,CO2排放量下降24.89%,CO2减排效果非常显著。

表7 工业化试验期间高性能贝利特硫铝酸盐水泥熟料的热耗

图9 工业化生产的低钙水泥熟料

6 新型低钙水泥的初步应用

新型低钙水泥的性能介于普通硅酸盐水泥和硫铝酸盐水泥之间,既具有硫铝酸盐水泥高早强和硬化浆体无收缩的优点,又具有普通硅酸盐水泥后期强度持续增长、流动性好的优点,正好符合自流平砂浆和无收缩灌浆料等高附加值干混砂浆产品对胶凝材料的性能要求,因此,研究了新型低钙水泥在这两种产品中的初步应用。

6.1 新型低钙水泥在自流平砂浆中的应用研究

自流平砂浆是一种新型的地面找平材料,可自行流平,主要用于工业厂房、车间、仓储、商业卖场、展厅、体育馆等各种开放空间,是一种具有较高商业价值的水泥基产品。目前主要采用普通水泥搭配高铝水泥和石膏,或者利用硫铝酸盐水泥来生产。

复合胶凝体系的目的是提供足够的钙、铝和硫来形成水化反应产物——钙钒石。钙钒石具有形成速度快、高结合水的能力和补充收缩的能力,完全符合自流平砂浆必需的宏观性能要求,而新型低钙水泥和硫铝酸盐水泥一样,主要水化产物即是钙矾石,完全可以独立提供。新型低钙水泥中的硅酸二钙的水化产物——水化硅酸钙凝胶还能够为硬化浆体的后期强度提供足够的保障,使得砂浆的后期强度能够稳定增长。硫铝酸盐水泥中硅酸二钙的数量很少,后期的水化产物很少,硬化浆体的后期强度没有持续增长的潜力,甚至会产生倒缩。

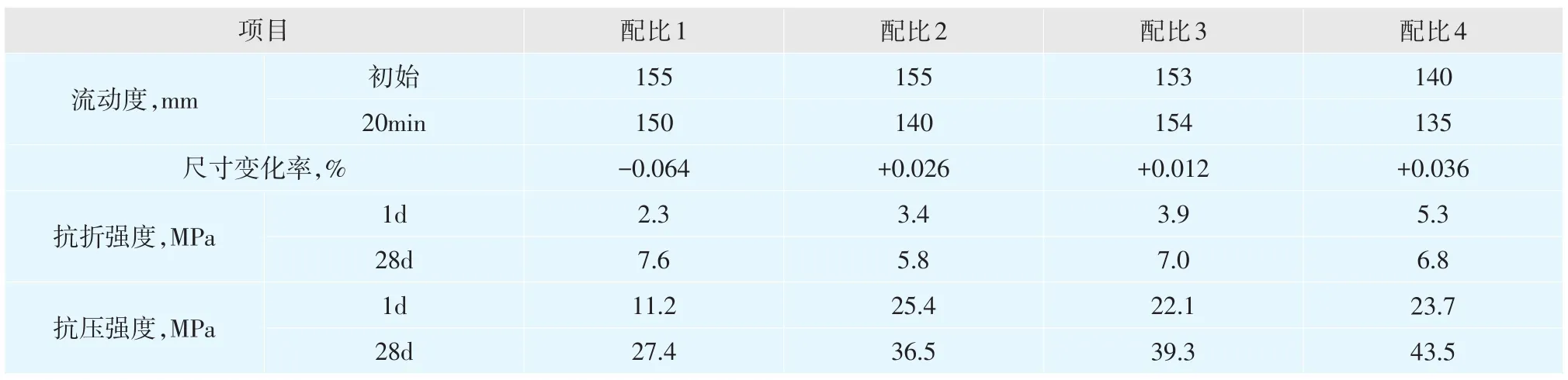

为了保证新型低钙水泥在自流平砂浆中的实际应用效果,在自流平砂浆配方设计时,与多种胶凝材料体系(配方1)和硫铝酸盐水泥(配方2)进行了比较,并根据新型低钙水泥的性能特点,设计了优化的配比(配方4),各种不同自流平砂浆的配方如表8所示,主要性能测定结果如表9所示。

从表8和表9可以看出:利用单一的新型低钙水泥,能够替代普通硅酸盐水泥、高铝水泥和石膏的混合胶凝材料体系制备自流平砂浆,砂浆的初始流动度和20min流动度都能够控制在130mm以上,浆体成形后表面光滑。在配方优化前,除了胶凝材料种类变化之外,其他的各种组分都保持不变,利用新型低钙水泥制备的自流平砂浆的各龄期抗压强度和抗折强度明显高于普通硅酸盐水泥、高铝水泥和石膏的混合体系,28d抗压强度提高10MPa以上;新型低钙水泥自流平砂浆的1d抗压强度和抗折强度稍低于硫铝酸盐水泥,但是28d强度可超过硫铝酸盐水泥自流平砂浆;低钙水泥自流平砂浆与硫铝酸盐水泥自流平砂浆一样,尺寸变化率为正值,显示出无收缩的特点。由此可见,利用新型低钙水泥在制备自流平砂浆时相对其他水泥具有显著的性能优势。低钙水泥自流平砂浆的配方还有很大的优化空间,经过优化的新型低钙水泥自流平砂浆配方(配方4),在保持流动性基本不变和力学性能进一步增加的情况下,各种添加剂的用量可以显著降低,乳胶粉和纤维素醚的用量可减少一半,减水剂和消泡剂也大幅度降低,这样可使自流平砂浆的制备成本至少下降20%以上。

6.2 新型低钙水泥在无收缩灌浆料中的应用研究

水泥基无收缩灌浆料以水泥作为基本材料,辅以高流态、微膨胀、防离析等外加剂配制而成,具有早强、高强、微膨胀、流动性好、无腐蚀性、抗冲击、耐振动等特性。料浆能自行流动,能够在无振捣的条件下自动灌注狭窄缝隙,适应复杂结构、密集布筋及狭窄空间的浇注与灌浆。无收缩灌浆料和自流平砂浆所用的胶凝材料基本相同,主要为普通水泥辅以高铝水泥和石膏的体系,也需要形成钙矾石这种无收缩、形成速度快的水化产物。所以利用新型低钙水泥作为胶凝材料也具有可行性。

表8 自流平砂浆的配方

表9 自流平砂浆的物理性能

表10 无收缩灌浆料配方

表11 无收缩灌浆料的物理性能

以新型低钙水泥作为胶凝材料制备了无收缩灌浆料,并与利用普通硅酸盐水泥搭配高铝水泥以及石膏所制备的无收缩灌浆料进行了对比,主要的配方和性能分别见表10和表11。

从表10可知,利用新型低钙水泥作为胶凝材料制备无收缩灌浆料时,胶凝材料的组成大大简化,原有三元化胶凝材料体系所提供的水化产物和形成速率,单一化的新型低钙水泥完全可以单独提供。单一化的胶凝材料体系,简化了无收缩灌浆料的制备,显著提高了产品质量的稳定性。为了提高普通硅酸盐水泥搭配石膏和高铝水泥体系灌浆料的早期强度,大多数情况下还需要添加适量的价格比较昂贵的微硅粉,而使用低钙水泥时,微硅粉可以省去,同时促硬剂也可适当减少,这样就大大降低了灌浆料的制备成本。

从表11的物理性能测定结果可以看出,在制备过程大幅度简化、制备成本大幅度降低的情况下,利用低钙水泥制备的无收缩灌浆料的各项物理性能指标,均可达到现有普通硅酸盐水泥搭配石膏以及高铝水泥制备的产品的性能指标。

7 结语

以高贝利特硫铝酸盐水泥为基础的新型低钙水泥和其他以硅酸二钙为主的低钙、低能耗水泥相比,其早期强度具有明显的优势,既克服了这些水泥早期强度偏低的弱点,同时又具有同样优异的后期和长期强度,解决了长期困扰以硅酸二钙矿物为主的低钙水泥的性能问题,使得低钙水泥具有了和硅酸盐水泥几乎相同的应用性能基础。新型低钙水泥已顺利实现工业化生产,熟料热耗和二氧化碳排放量相对硅酸盐水泥可降低25%左右。新型低钙水泥在自流平砂浆和干混砂浆等高附加值水泥基新材料领域具有得天独厚的性能优势,借助这些高附加值产品的应用,可以将这种新型水泥快速地推向市场。新型低钙水泥既可以节约资源和能源,又可以降低二氧化碳排放,是水泥工业技术向低能耗、低碳化发展的一种可靠的技术途径,产业化前景良好,值得广泛推广。

参考文献:

[1]姚丕强,俞为民,吴秋生,等.高性能贝利特-硫铝酸盐水泥熟料的研究进展[J].水泥,2015,(4):1-6.

[2]姚丕强,俞为民,张学文,等.低品位铝矾土配料煅烧高性能贝利特硫铝酸盐水泥熟料的工业试验[J].水泥,2017,(3):1-4.

[3]陈福松,陆小军,朱祥,等.水泥基自流平砂浆的配比及性能研究进展[J].粉煤灰,2012,(2):35-39.

[4]刘小兵,藏军,刘圆圆,等.水泥基无收缩灌浆料发展应用[J].粉煤灰,2011,(4):32-34.

[5]王燕谋,苏慕珍,张量.硫铝酸盐水泥[M].北京:北京工业大学出版社,1999:219-220.■