MIG/MAG堆焊非水平工件区域的自动调高研究

郭海青,牛志刚

(1.太原理工大学,山西 太原 030024; 2.山西机电职业技术学院,山西 长治 046011)

0 引言

堆焊是用电焊或气焊法把金属熔化并堆在工具或机器零件上的焊接法,通常用来修复零件磨损和崩裂部分,它作为材料表面改性的一种经济而快速的工艺方法,越来越广泛地应用于各个工业部门零件的制造修复中。常见的堆焊方法包括焊条电弧堆焊、钨极氩弧焊堆焊、熔化极气体保护焊堆焊、埋弧焊堆焊、电渣堆焊等。本文主要通过控制熔化极数控堆焊机焊枪头,根据工件的凹凸特性实现焊枪头的自适应升降,进而实现数控熔化极气体保护堆焊在非平面区的焊接。

1 调高的意义

用熔化极气体保护焊在非平面区域堆焊时,需要在焊接过程中实时检测焊接区域与焊枪运行平面的状态并予以评价。当工件平面和焊枪运行平面平行时,此状态评价为水平;工件平面和焊枪平面不平行,沿运行进给方向看,呈爬坡状态评价为凸,呈下坡状态评价为凹。当焊接区域状态呈现为凹凸状态时,焊枪头就需要升高或降低以保持焊枪和工件的高度差一致,防止碰撞焊枪头并保证良好的焊接质量。

2 焊接区域状态检测传感器

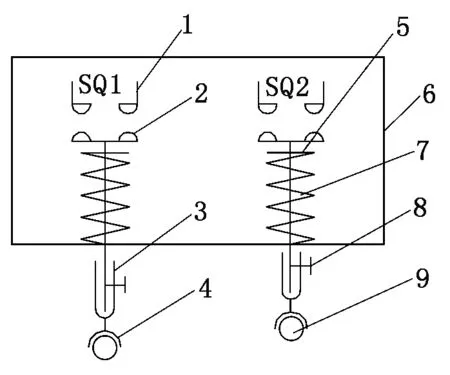

为处理以上问题,我们就需要针对焊接区域的凸凹状态及控制精度要求设计专用的焊接区域状态检测传感器(如图1所示),传感器由相距40 mm且具有一定高度差(高度差可调整以实现状态检测控制精度)的两个机械式行程开关组成,在运行中收集接近开关的开合状况,断开信号状态记为0,闭合信号状态记为1。

3 焊接区域状态提取及信息化处理

在焊接时,如果两个接近开关皆断开,状态为0,则该焊接区域就认为是凹状态;两个接近开关皆断开,状态为1,该焊接区域就认为是凸状态;如果,接近开关SQ2的状态为0,接近开关SQ1的状态为1,该焊接区域被认为是水平状态。焊接区域状态信息真值表如表1所示。

1-接线柱;2-动合触头;3-高度调节外导套;4-万向球碗;5-复位弹簧定位板;6-传感器外壳;7-复位弹簧;8-调节锁紧装置;9-万向球

状态凹平滑凸示值(SQ1/SQ2)001011

4 自动调高的实现

4.1 硬件设计

我们用传感器、主控PLC和焊枪头升降驱动系统构成整个硬件控制回路,如图2所示。本文所选择的PLC是DVP32EH3,供电为AC220 V,S/S为公共端,本设计中使用的是共阴极输入;焊枪头升降系统由DCH-205M步进驱动器和两相130BYG系列混合式步进电机组成,步进驱动器为AC85 V交流供电,步进驱动器的接线方式为共阳极脉冲+方向控制。

4.2 自动调高程序设计(仅显示调高部分)

焊接区域状态传感器动合触头SQ1对应PLC的软元件X0,动合触头SQ2对应软元件X1,步进驱动器脉冲输入端对应软元件Y1,方向输入端对应软元件Y2。PLC梯形图如图3所示。

图2 硬件控制回路

控制过程如下:在00状态时,PLC中的X0、X1皆处于断开状态,YI、Y2接通及步进驱动器脉冲端及方向端全得电,电机开始反向旋转可以驱动焊枪下降;在10状态时,PLC中的X0处于闭合,而X1处于断开状态,Y1、Y2皆不得电,步进电机停止转动,焊枪停止下降,执行平面轨迹实施堆焊;在11状态,Y1得电,电机开始正向旋转驱动焊枪上升。在整个控制过程中,根据焊接区域状态信息的实时变化,电机处于自适应运行控制中,进而实现焊枪的自适应调高。

图3 PLC梯形图

5 结束语

本文讨论了数控熔化极气体保护焊在实施非水平面类工件堆焊过程中的自适应调高的实现。选择机械式行程开关并进行有效的组合设计而成的区域状态传感器,结构紧凑,体积小,价格低廉,能够尽可能地安装在焊接部,真实地反映焊接区的凹凸状态,配以PLC自动控制,能够实现实时感知并根据感知状态自动调整焊枪高度,保证焊接过程高可靠性自动运行,极大地提高了堆焊效率,降低了工人的劳动强度。