汽车换挡操纵机构设计要点分析

肖俊华

(奇瑞汽车股份有限公司, 安徽 芜湖 241009)

引言

“手动挡入挡不易”对于手动挡车型来说是客户抱怨的前几大问题之一,也是各大车厂的通病。换挡品质的好坏最主要的决定因素是变速箱本身品质的好坏,但是换挡操纵机构、软轴拉线品质的好坏也与车辆换挡品质有着密切的关系。本文主要讨论从换挡操纵机构的细节设计方面来提升整车换挡品质。

一般换挡品质最主要是通过主观评价和客观数据测量来评价车辆换挡品质的好坏,从以下三个方面进行:

1)换挡的成功率(进挡的难易和是否换错挡位);

2)换挡、选挡操作力的大小和舒适性;

3)手柄空间操作行程的大小和舒适性。

1 某车型换挡力重的改进分析

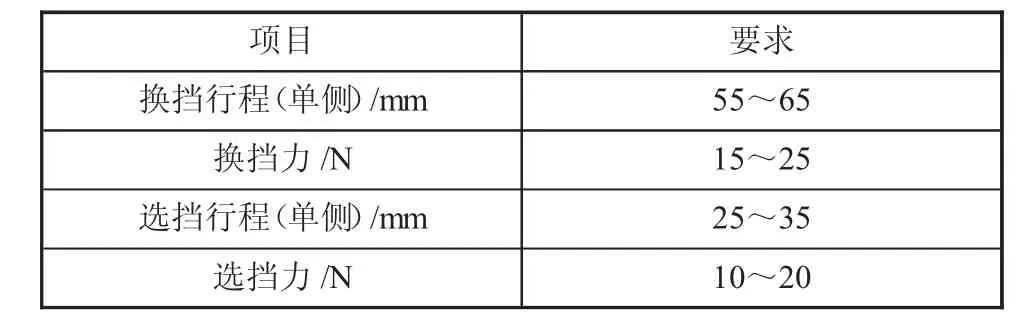

根据JDPOWER调查报告,某车型手动换挡不易成为用户抱怨最大的五个问题之一。通过主观评价和客观测量,主要存在换挡发卡发涩,换挡力重,换挡力达到45 N±5 N,超过了舒适范围换挡力15~25 N的标准,具体标准如表1所示。

表1 换挡行程和力的标准范围

1.1 拉线与变速箱换挡臂受力情况检查

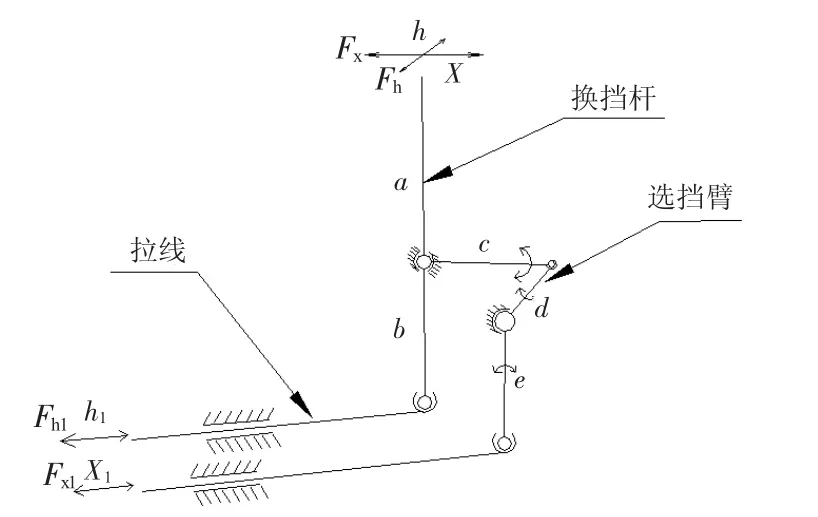

首先通过数据校核发现,某车型的角度β只有72°,远远低于β角要求的90°±5°的标准,从下图1可以看出,β角偏离90°越多,则同样大小的拉力或者推力Fh在换挡臂转动方向的分力Fh1越小,反过来,一定的变速箱挡位切换力Fh1,则换挡机构通过拉线的操作力Fh越大,如图2所示。因此S11角度b设置不合适是影响换挡操纵力的一个重要因素。

图1 软轴布置角度示意图

图2 换挡机构的简化模型

1.2 换挡机构杠杆比i的设定

换挡杠杆比i=a/b=Fh1/Fh。

其中:Fh1可通过实际测量获得,Fh可设置为表1中15~25 N的目标值,这样就可以得出换挡机构杠杆比i的值。

通过计算分析,原换挡操纵机构杠杆比偏小,也是导致换挡力过重的重要因素,根据计算结果,将某车型换挡机构杠杆比i由原来的1.55增大到1.92,同时通过反复校核,使杠杆比的值满足行程和力的要求,当然杠杆比的变化也可以通过调整变速箱的选换挡臂尺寸来实现。

同样的,对于选挡杠杆比i,也可以用同样的方法确定,i=(a/c)×(d/e)=Fx1/Fx。

1.3 改进结果

1)换挡力由原来的45 N±5 N减少到了20 N±5 N。

2)选挡力由原来的25 N±5 N减少到了20 N±5 N。

3)换挡准确率明显改善,发卡发涩现象减少,换挡品质明显提升。

2 换挡操纵机构细节设计概论

对于换挡操纵机构来说,除了要满足基本的选换挡功能外,我们还要求其满足换挡品质的要求,换挡操纵机构的细节结构设计影响换挡系统的总体品质。换挡操纵机构除了上述提到的换挡杆形状、杠杆比影响换挡行程分配和换挡力的大小外,另外两个重要指标就是换挡操纵机构运动副的游隙和整体刚度对换挡准确性的影响。

2.1 换挡操纵机构游隙的设计要求

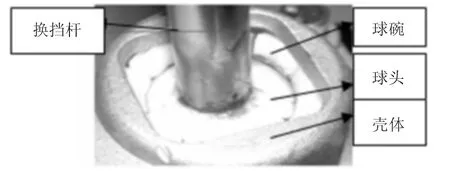

换挡操纵机构游隙主要体现在换挡杆球头与球碗的配合间隙以及球碗与机构壳体的配合间隙,见图3,间隙配合大的机构会觉得松垮,间隙配合小的机构会觉得操纵力重,因此合适的配合尺寸设定显得尤为重要。

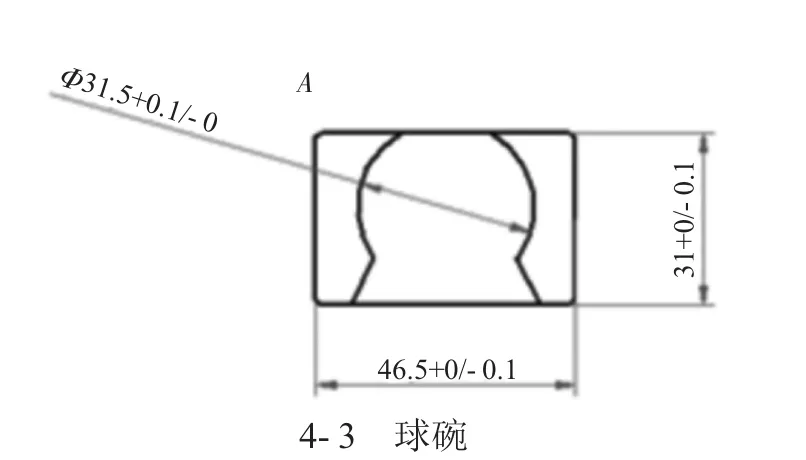

在图4中,尺寸是虚拟的,便于理解而设置,从图中我们可以看出,球碗和壳体的配合在上下方向,球碗公差设定为0/-0.1 mm,壳体公差设定为±0.05 mm;在横向方向,球碗公差设定为0/-0.1 mm,壳体公差设定为0.1/0 mm。球头和球碗相配合,球碗公差设定为0.1/0 mm,球头公差设定为0/-0.1 mm。

同时,机构运动副的尺寸配合设定要满足摩擦力的要求,前后方向摩擦力不大于3 N,左右方向摩擦力不大于12 N(带回味位弹簧)

注:换挡手柄中部为测量点

图3 换挡操纵机构游隙示意图

图4 机构运动副配合尺寸设定图解(单位:mm)

2.2 换挡操纵机构刚度的设计要求

换挡操纵机构刚度的大小影响换挡的准确性和手感,其主要由换挡机构运动副的间隙(上文已提到设定方法)、换挡机构本体的刚性、底座安装点的刚性决定。

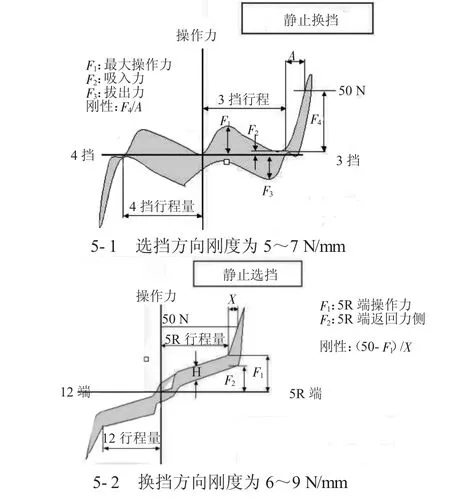

换挡操纵机构的测定和计算如下图5所示。

图5 刚度测量及计算图

上面介绍了换挡操纵机构刚性的测定和计算方法,下面介绍如何满足换挡机构刚性要求。

换挡机构运动副的设计见第2.1节。

换挡机构本体的设计:要求底座有足够的支撑强度,底座四个安装点距离尽可能的放大,对于最终本体的设计模型要就行CAE的强度分析校核;另外机构本体尽量设计成整体式的,减少增加底座或者支架造成的刚度不足。

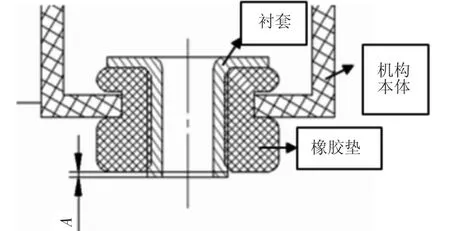

换挡底座安装点的设计:换挡机构底座安装点不仅要起到固定的作用,还要有隔绝车身震动传动操纵机构本体的作用,因此其设计往往采用橡胶垫的结构,但是也造成换挡机构刚度不足的现象。下面对于安装点结构的设计进行规定。

如图6所示,衬套为金属结构,下端直接与车身地板接触,通过螺栓固定换挡机构与车身,橡胶垫在衬套与机构本体之间,起减震作用,其中尺寸A和橡胶垫的硬度设定与刚度有直接关系。

尺寸A一般设定为±0.75 mm以内;橡胶垫的硬度设定为75±5。

图6 底座安装点结构示意图

3 软轴拉线细节设计概论

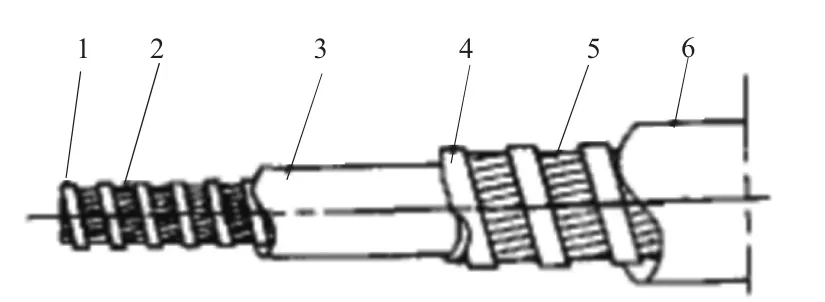

推拉软轴是由芯线总成和外管总成及其他附件组成(如图7所示)。他的芯线是由多股钢丝构成,是传力构件,有的芯线外面还缠有一层钢带,以提高芯线的承载能力。芯线外面是工程塑料管,为芯线的运动起导向作用。再外层是由多股钢丝缠绕而成的外管和起保护作用的外皮。

图7 软轴拉线结构图

对于软轴拉线的设计主要注意以下几个方面:

1)芯线和衬套材料的匹配:磨擦系数的大小影响着软轴的运动阻力和运动表面的磨损情况。芯线和衬套表面的粗糙度越低,运动时磨擦阻力就越小,效率就越高,驾驶员操纵就越轻便;软轴总成中润滑脂的性能直接影响软轴的摩擦力和使用寿命,因此选择合适的润滑脂对软轴的效率至关重要;

2)软轴的摩擦力和间隙设定:摩擦力在4 N以下;游隙在3 mm以下(拉线一端固定,另外一端加载10 N的力)。

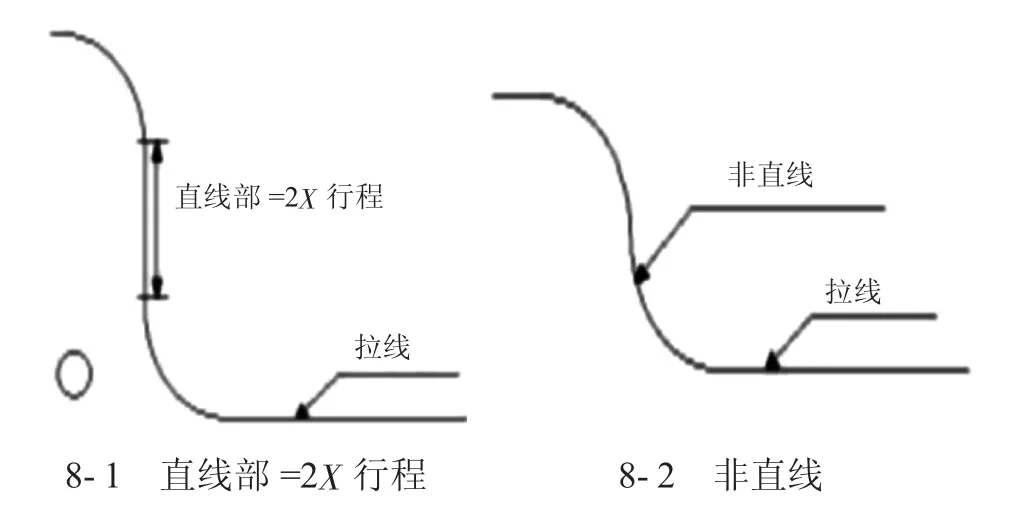

3)拉线S型布置时,两断弯曲之间的直线部分长度需保证在拉线2倍换挡行程以上,如图8所示,若没有此直线段,内部芯线来回弯曲,操纵力会大大加大。

图8 拉线S型布置示意图

4)弯曲拉线时,拉线接头部位开始至少50 mm的长度必须为直线段(见图9),否则拉线阻力大大加大,寿命急剧降低。

图9 弯曲拉线示意图

5)需做好拉线的减震、防水密封措施。

4 换挡手柄位置人机工程设计

换挡手柄是驾驶员操纵换挡机构直接接触的部件,换挡手柄在驾驶室的位置影响到驾驶员操纵的方便性,直接影响到换挡的舒适性,因此,换挡手柄最高点的设定至关重要,一般在车型设计开发之初就需将手柄最高点位置确定,然后再进行换挡操纵机构其他部件的设计。

换挡手柄人机点的确定规则如下:

换挡手柄的位置要满足人机工程的要求,一般只需规定2和5的尺寸即可。此尺寸都指的是与前R点的相对尺寸,如下图10所示。

图10 换挡手柄与整车R点关系图

1)换挡手柄空挡位置与整车R点纵向距离2设定为380 mm±30 mm。

2)换挡手柄空挡位置与整车R点垂直方向距离5设定为210 mm±30 mm。