某载货汽车平顺性提升方法研究

冯高山,许恩永,林长波,展 新

(东风柳州汽车有限公司,广西 柳州545005)

0 引言

随着我国经济的发展,载货汽车因其运输效率高,运输方式灵活,运输成本低的优点,已经广泛地应用于多行各业。随着载货汽车的普及,人们对载货汽车的要求越来越高,在获得良好的动力性和经济性的同时,还要求具有良好的操纵稳定性、行驶平顺性和乘坐舒适性。平顺性是指保持汽车在行驶过程中由于路面不平度和发动机、传动系统以及车轮等旋转部件引起的振动和冲击环境对乘员舒适性的影响;在一定的界限之内,对于载货汽车还包括保持运载货物完好的性能。汽车行驶过程中的振动不仅会降低车辆的使用寿命,增加维护成本;也会影响到乘员的身体健康和运输货物的完整性;还会影响到车辆的动力性以及燃油经济性。因此,平顺性已成为现代运载车辆的重要评价指标。近年来,高速公路的发展和交通网络的健全使得载货汽车的需求量逐年增长。与此同时,市场需求的变化和物流业的迅猛发展也促使载货汽车在产品结构上发生了很大的变化。载货汽车向高品质方向发展已成为一种趋势,客户对车辆平顺性的高要求,使得平顺性日益成为载货汽车生产企业关注的车辆主要性能指标之一。目前国产汽车的舒适性与发达国家产品相比,还存在着一定差距。因此,提高驾驶室平顺性,从而提升载重汽车的整车性能,对增强其市场竞争力具有重要意义[1-7]。

本文针对某型号载货汽车平顺性指标不能满足客户需求的问题,对动力总成悬置解耦、驾驶室悬置刚度与阻尼参数匹配、传动轴振动等影响平顺性的主要因素进行了分析。提出了提高动力总成悬置解耦率、合理匹配驾驶室悬置刚度与阻尼参数、改善传动轴中间支承参数等提升平顺性的措施。最后将上述措施应用于上述载货汽车,有效地提升了该载货汽车的平顺性。

1 某型号载货汽车平顺性特性

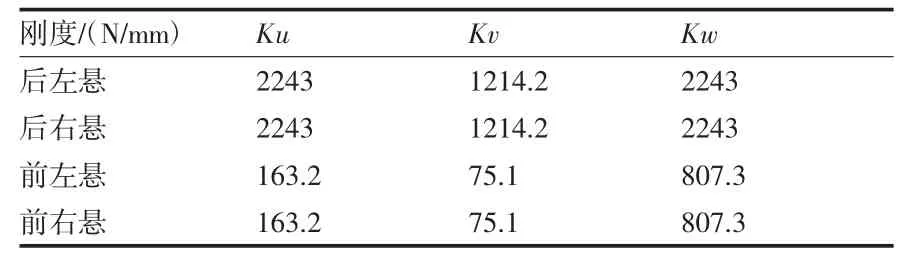

某型号载货汽车(如图1所示),在特定车速下(如时速为35公里),其平顺性指标不理想,平顺性指标高达1.7 m/s2,舒适性不能满足客户需求。该车型动力总成的质量、惯量、质心位置等参数如表1所示,动力总成悬置刚度如表2所示。

图1 某型号载货汽车

表1 发动机质量、惯量、质心参数

表2 优化前悬置刚度

2 影响载货汽车平顺性的因素及其提升方法

2.1 平顺性的影响因素

经测试与分析,确定影响该车型平顺性的主要因素如下:

(1)动力总成:主要包括发动机点火脉冲激励、动力总成悬置参数匹配不合理导致的振动耦合等。

(2)驾驶室悬置:主要在于驾驶室悬置系统的刚度阻尼参数匹配不合理。

(3)传动轴:主要在于传动轴动不平衡以及传动轴中间支承结构不合理等引起的振动。

2.2 改善驾驶室平顺性的方法

根据以上影响该型号载货汽车平顺性的主要因素,提出了对应改进措施来提高该车型的平顺性,包括:动力总成与驾驶室悬置解耦优化、驾驶室悬置刚度阻尼参数合理匹配、传动轴及其中间支承优化。这些措施也可以用于其他载货汽车。

(1)动力总成悬置解耦优化

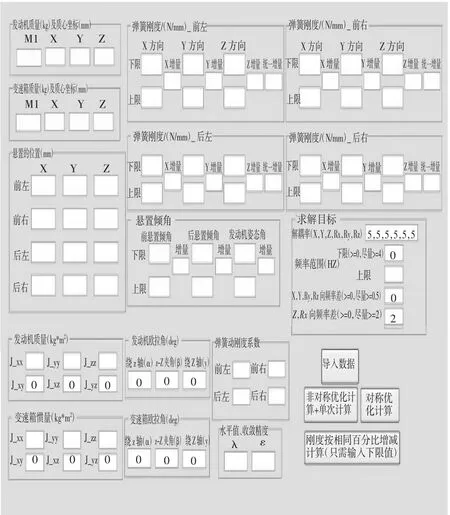

动力总成是载货汽车主要的振动来源之一,动力总成悬置解耦不合理,会造成附加的耦合振动,降低产品的舒适性。因此,动力总成悬置的设计方案应追求实现东力总成振动模态解耦的目标,实现动力总成悬置在各个自由度方向上的模态解耦[8]。能量法解耦作为一种有效的振动解耦方法已被广泛应用于动力总成悬置的设计和优化中。基于能量法解耦原理,开发了动力总成悬置解耦优化通用程序。开发的动力总成悬置解耦优化程序如图2所示。基于能量法的悬置解耦原理与方法参见文献[9][11],基于篇幅考虑,在此不进行详细叙述。在悬置解耦优化时,关键是设定解耦优化的约束条件。在进行悬置解耦优化时,设定的主要约束条件如下。

1)在进行刚度组合式,悬置各向刚度按相同比例增减。

2)动力总成悬置6个自由度的解耦率不低于70%,Z向,Rx向解耦率不低于85%。

3)动力总成6个自由度的固有频率两两之间的差值不低于0.5 Hz,Z向和Rx向频率差不低于1 Hz.

图2 4点悬置悬置解耦优化程序运行界面

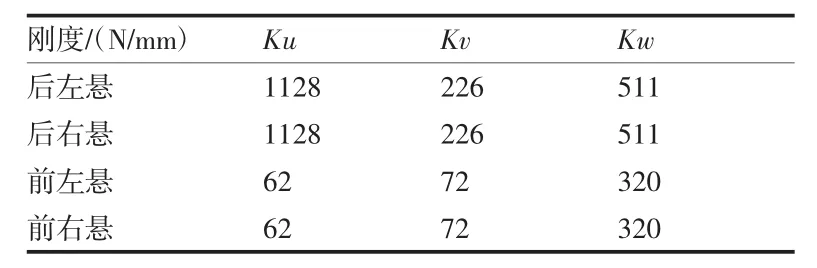

利用开发的悬置解耦优化程序,对该型载货汽车的动力总成进行悬置解耦优化。这里,主要对动力总成悬置的刚度进行优化。优化前后,动力总成悬置安装位置,安装角度等参数保持不变。优化后的优化后悬置刚度如表3所示。优化前后的动力总成悬置解耦率如表4所示。

表3 优化后悬置刚度

表4 优化前后解耦率对比

由表4可见,经过优化后,动力总成在六个自由度方向上的解耦率均得到了比较明显的提高。

(2)驾驶室悬置刚度与阻尼参数匹配与优化

载货汽车的驾驶室一般通过弹簧和阻尼器悬置于车架之上。提高车辆的乘坐舒适性要求弹簧的刚度要小,刚度越小在同样的激励下弹簧变形越大,而大的变形又同有限的空间相矛盾。所以在悬置设计时,舒适性和弹簧变形是一对矛盾关系,需要合理匹配驾驶室悬置刚度和阻尼参数,使其具有最佳的减振性能[9,10]。经过研究,建立了经过合理简化前桥—驾驶室度振动模型,建立的模型包含驾驶室前悬置和后悬置两个垂直方向的自由度及由两个悬置形成的旋转自由度的1/2驾驶室动力学模型,利用Matlab建立了振动模型的仿真模型,开发了相关的仿真优化程序。利用仿真分析模型与仿真优化程序,以驾驶室悬置振动传递率为优化目标,对驾驶悬置刚度和阻尼参数进行联合优化,得到了优化的驾驶室悬置刚度和阻尼参数组合。

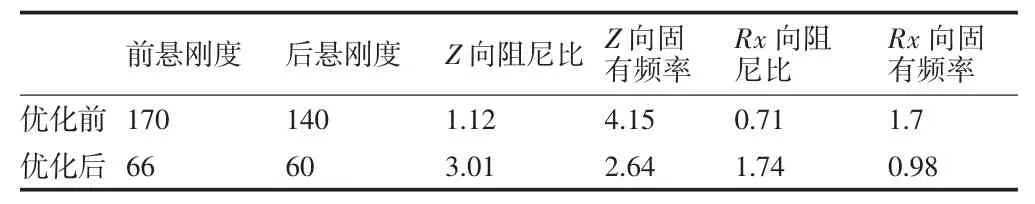

利用建立的平顺性仿真模型与仿真优化程序,对驾驶室悬置的刚度与阻尼参数进行优化,得到了优化的驾驶室悬置刚度与阻尼组合结果。优化前后的驾驶室刚度、阻尼以及驾驶室固有频率对比情况如表5所示。

表5 驾驶室阻尼优化结果对比

从表5可以看出,经过刚度阻尼优化,驾驶室Z向固有频率从4.5 Hz降低到2.64 Hz,Rx向固有频率从1.7 Hz降低到了0.98 Hz,两者均有大幅度的下降,在相同的外界激励下,驾驶室的平顺性得到了较大幅度提高。

(3)传动轴及其中间支承优化

载货汽车传动轴多采用十字万向节传动轴,引起传动轴振动的来源很多,主要包括:发动机点火脉冲频率、传动轴动不平衡及偏心、十字万向节产生的附加力矩等。

为降低传动轴振动,可以采取的措施主要有三个,一是合理设计传动轴主动轴和从动轴之间的夹角,二是提高传动轴加工制造以及装配精度,从源头上减少传动轴的振动;三是合理设计传动轴中间支承,通过减振措施来降低传动轴振动向车架的传递。一般情况下,传动轴主动轴和从动轴之间的夹角往往由于受到结构尺寸限制难以改变,传动轴动不平衡量、加工精度等由于受制造工艺、制造成本等限制难以大幅度提高,设计人员更倾向于采取合理设计传动轴中间支承结构以及合理匹配传动轴中间支承刚度与阻尼参数来降低传动轴的振动。经研究,确定采取以下两个措施来降低该载重汽车传动轴的振动。

1)改进传动轴中间支承结构,采取的主要措施是增大传动轴中间支承处橡胶套的径向变形量,另外就是将传动轴中间支承橡胶套设计成多层环槽结构,使其具有变刚度特性。在传动轴小幅振动时,仅克服间隙,具有低刚度;在传动轴振动幅度加大时,作用的橡胶面积随之增大,具有高刚度,减小传动轴的振动幅度。

2)合理匹配传动轴中间支承刚度与阻尼参数,使其在低频(大变形)时具有大阻尼,在高频(小变形)时具有小阻尼,使其在不同的频率段都具有良好的减振性能。

经计算,该载货汽车传动轴中间支承刚度值如下:小变形时(变形量在0~4 mm之间),刚度值为269 N/mm,大变形时(变形量在4~8 mm之间),刚度值为625 N/mm.刚度曲线如图3所示。

图3 传动轴中间支承悬置刚度曲线

为控制各个频率范围内的振动传递率,要求低频段具有大阻尼,高频段具有小阻尼。因此,要求传动轴中间支承悬置具有变阻尼特性,大变形(对应低频振动)时具有大阻尼,小变形时(对应高频振动)具有小阻尼。大变形(高频)时,阻尼比不大于0.05,小变形(低频)时阻尼比不小于0.2.

3 改进前后的平顺性结果对比

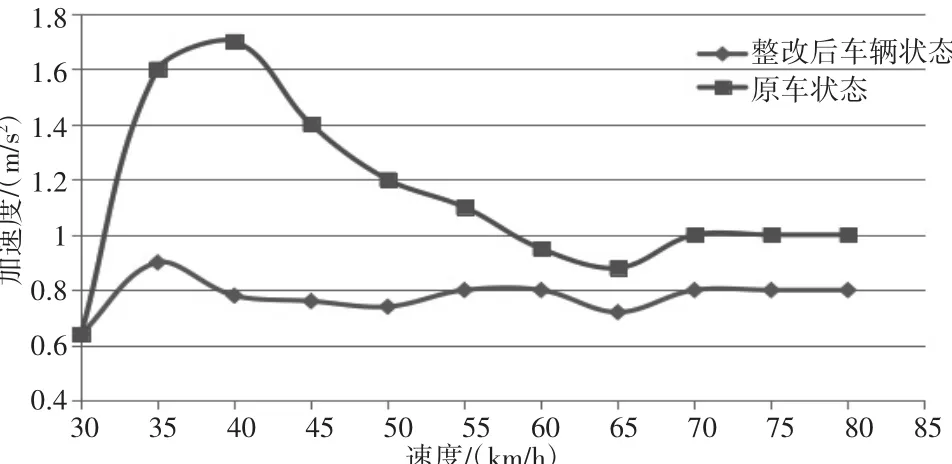

经过以上措施,该载重汽车的平顺性得到了较大幅度改善。整改前后该车型各个时速段驾驶室的振动加速度均方根值如图4所示。

图4 优化前后驾驶室在各个时速的振动加速度均方根值

从图2可以看出,经过优化,驾驶室的振动加速度均方根值峰值由原来的1.74减低到0.95,改善效果明显,驾驶室平顺性得到明显改善,满足了客户对驾驶室舒适性的要求。

4 结论

本文对载货汽车的动力总成悬置解耦、驾驶室悬置刚度与阻尼参数匹配、传动轴振动等影响驾驶室平顺性的因素进行了分析。同时,提出了提高动力总成悬置解耦率、合理匹配驾驶室刚度与阻尼参数、改善传动轴中间支承参数等提升驾驶室平顺性的措施。这些措施有效地提升了该载货汽车的平顺性,对其他车型提高驾驶室平顺性具有指导和参考意义。

参考文献:

[1]徐陈夏.汽车平顺性仿真分析与悬架参数优化[D].合肥:合肥工业大学,2009.

[2]E Courteille,L Leotoing,F Mortier,et al.New analytical method to evaluate the powerplant and chassis coupling in the improvement vehicle NVH[J].European Journal of Mechanics A/Solids,2005(24):929-945.

[3]余志生.汽车理论[M].北京:机械工业出版社,2005.

[4]庄良飘.工程设计阶段汽车平顺性分析方法研究[D].广州:华南理工大学,2010.

[5]马天飞,王登峰,梁和平.利用MSC.Adams/Car建立轿车的刚弹耦合模型[J].计算机辅助工程,2006(15):238-240.

[6]田晓峰.拖拉机驾驶座椅振动舒适性研究现状分析[J].农机化研究,2010(9):249-252.

[7]佐安康.重型商用车刚弹耦合系统的平顺性研究[D].长春:吉林大学,2010.

[8]张守海.某载货汽车的平顺性分析与悬架系统改进设计[D].长春:吉林大学,2010.

[9]吕兆平.能量法解耦在动力总成悬置系统优化设计中的运用[J].汽车工程,2008,6(30):523-526.

[10]邓本波.汽车振动乘坐舒适性的评价方法研究[D].合肥:合肥工业大学,2005.

[11]靳国才,刘夫云,邓聚才.汽车动力总成悬置系统的优化研究[J].机械科学与技术,2014,33(2):271-275.