铝合金危化品运输车隔板总成焊接变形控制方法

吴 钦,刘标永,仲于进,郭成荣

(中国重汽集团柳州运力专用汽车有限公司,广西 柳州545112)

随着铝合金危险品运输车的运用得到越来越多物流运输用户的亲睐,如何实现铝合金危化车的高效制作成为主题。隔板总成结构是某系列铝合金危化车产品上的重要部件,它与垂直罐筒、水平罐筒及隔板加强圈等相联接,起到支承、防浪作用。在生产中,工件外周长、平面度一旦出现变形超差,矫正的工作量较大,而且校正后也难以完全达到产品图纸要求,严重影响铝合金危化车罐体总成的组装质量及效率。为了保证质量、提升产能,在隔板总成制作的技术准备中,根据产品的结构特点,结合焊接变形理论,采取了必要的控制焊接变形的措施,确保了产品的焊接质量及稳定性,为顺利实现后续装配奠定基础[1-2]。

1 隔板总成结构特点

整体结构特点(如图1):铝合金危险品运输车隔板总成有两个部件组焊而成,即由隔板、隔板加强筋组焊构成;从图1可以看出此结构全长2 730 mm,宽1 115 mm,即整体外型尺寸细长,共有4条直焊缝,焊接量较大,每条直焊缝相隔距离较近,加上是铝合金结构,易产生焊接收缩变形,影响结构外周长尺寸及平面度。

图1 铝合金运油车隔板总成示意图

2 隔板加强筋总成的焊接变形原因分析

根据隔板总成结构特点,能否保证隔板总成的外周长焊后误差、平面度焊后误差变形量控制在3 mm内,并使其焊缝的强度达到设计使用要求,是生产制造的关键。引发构件焊接变形的原因为:结构件的焊接过程实际上是在焊接局部区域加热后又冷却凝固的热过程,但由于不均匀温度场,导致焊接件不均匀地膨胀和收缩,从而使焊接件内部产生焊接应力,引起焊接变形。结合其结构特点,此铝合金隔板总成的焊接涉及的主要焊接变形是扭曲及横纵向收缩变形。这种焊接变形主要受焊缝横截面积、焊接热输入量、焊接方法、接头形式及焊接层数的影响,如果没有工艺措施,就无法控制危化车隔板总成结构的焊接变形量及各板间的准确装配,焊前不准确,焊后不可能满足装配要求[3]。

3 隔板竖筋焊接变形控制方法

焊接变形不仅会影响结构尺寸的准确和外形美观,而且还会加大装配的累积误差,增加后续装配难度,严重者可能无法实现与相关部件的装配而报废[4]。从上述分析可知,焊接变形有内在规律,如采取一些必要的控制措施可以将变形减至最小,达到图纸要求。具体控制措施如下:

(1)备料:由于图1中件2加强筋属于细长型L型板,在下料折弯过程中容易产生扭曲变形,故应采用高精度、高效率的数控精细等离子弧切割机下料,尽量减小下料时产生的尺寸误差,提高板料的平面度和垂直度。

(2)定位:为保证隔板加强筋与隔板结构的对位准确,自制直角靠尺,辅助件1、2部件间的垂直定位。

(3)焊道数量的选择:由于焊缝截面积越大,冷却时收缩引起的塑性变形量越大,所以为减小焊缝截面积,在得到完整、无超标焊缝前提下,焊接采用单道焊的焊接方式,焊脚≤8 mm,这样,单道焊接有利于减低热输入,减少多次焊接多构件的影响.

(4)焊接方法的选择:由于此隔板总成构件采用的板厚小于8 mm的导热性较快的铝板5182,根据焊接热输入量用公式

q=IU/V

式中,Q为单位长度上热输入量(J/ram);I为焊接电流(A);U为焊接电压(V);V为焊接速度(mrti/s)。

可以看出热输入量大时,加热的高温区范围大,冷却的速度慢,使接头塑性变形区增大,所以应选择热输入量小的焊接方法;当前厂内焊接铝及铝合金常用的焊接方法主要有TIG焊、MIG焊焊两种。手工MIG焊与手工TIG焊相比,手工MIG焊不但效率高、成本低,而且电流密度高。电弧在保护气流的压缩下热量集中,焊接熔池和热影响区较小,而且改善了工人的劳动条件。因此,对比两种焊接方法的优劣可知焊接应首选手工MIG焊。

(5)焊接工艺参数的选择:焊接工艺参数选择根据表1所列进行选择。

表1 焊接工艺参数选择

(6)焊接防变形固定工装的选用及焊接位置、焊接顺序安排:

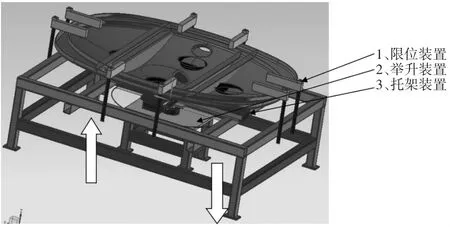

按图2所示,采用防变形焊接工装固定装置(所采用的隔板加强筋防变形工装主要由限位装置、举升装置、托架三部分组成)来进行控制焊接变形,具体操作如下:

首先,找正组对件1、件2焊件,并点固完毕吊至于焊接防变形工装内水平放置,组对完成后,自检工件整体尺寸,垂直点固件2加强筋于件1隔板(具体操作如隔板焊接防变形工装总体控制方案);然后焊接按照下面所述的焊接位置、焊接顺序安排进行施焊。

图2 隔板总成防焊接变形控制控制工装三维图

1)焊接位置、焊接顺序安排:隔板总成结构整体焊接的全部焊缝均采用水平位置焊接,焊道顺序为两端至中间。首先焊接顶板、底板及筋板相关焊道,其次焊接纵向焊道。长直焊缝均采用对称、退焊法,这样可将连续焊缝变成断续焊缝。在焊接操作中应适当地减慢焊接速度,问歇施焊,以防过热。每条焊道自检,消除修补气孔,弧坑、咬边、焊瘤等缺陷。

2)隔板焊接防变形工装总体控制方案:防变形工装整体尺寸:长2 730 mm×宽2 380 mm×高1 115 mm.

装夹:将上限位装置(图5)限位块旋转90°~180°间,将封头等吊上托架装置(图3),并调整吸盘(图3件1),让吸盘与封头等贴合。转动上限位,使其转到图示位置,转动举升装置(图4),让托架装置向上升高,至上限位处顶紧。从而实现夹紧功能。然后焊接。

拆卸:冷却后,将举升装置螺母反向转动,让托架装置下降,待到下限位杆为止,将上限位块旋转90~ 180°.吊出封头。

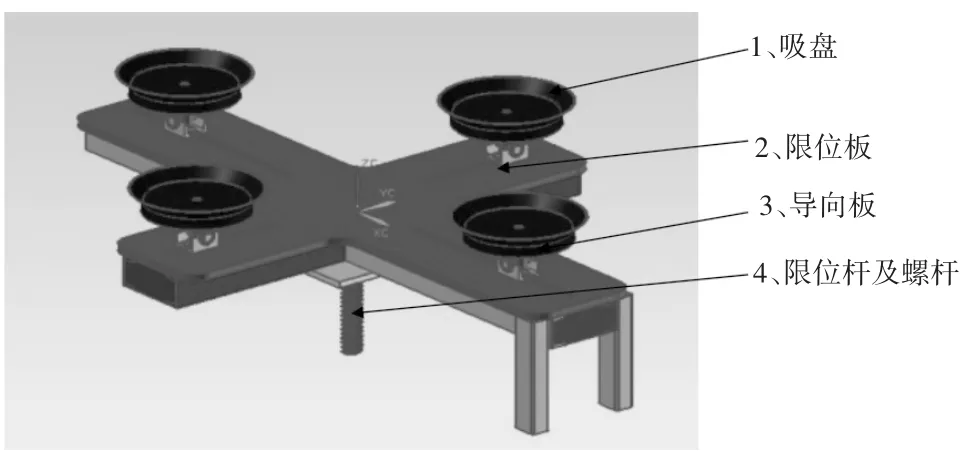

3)托架装置(如图3所示)。托架装置由吸盘(件1)、导向板(件 3)、限位杆及螺杆组成(件 4)。吸盘与待焊工件接触,有一定的转动,起到支撑封头等的作用,同时也能在操作中减少刮伤封头的作用。导向板支撑吸盘,上有槽口,能让吸盘沿槽作一定方向移动,使吸盘与封头更好贴合。螺杆与举升装置上螺母联接,通过螺母转动,达到托架上升、下降。限位杆防止托架在上升或下降过程中转动。

图3 隔板总成防焊接变形工装托架装置

4)举升装置(见图4)。通过转动圆转杆(件1),使螺母转动,从而带动托架上的螺杆上升可下降,达到顶紧焊件的目的。螺母与螺杆的牙为梯牙,能达到自锁的功能。

图4 隔板总成防焊接变形工装举升装置

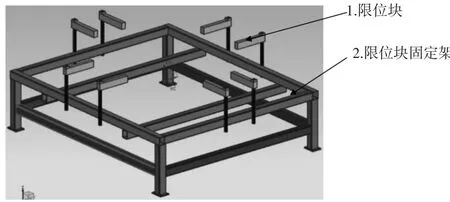

5)限位装置(见图5)。限位装置由限位块(件1)、限位块(件2)固定架组成,其作用是固定隔板总成与隔板总成焊接防变形工装内,起到防止焊接变形的作用。

图5 隔板总成防焊接变形工装限位装置

4 结束语

实践证明,通过采取有效的工艺和控制焊接变形的措施,确保了铝合金危化品运输车隔板总成的焊接质量,为顺利实现后续罐体总成的装配质量、焊接质量提供了必要的保证,有效地降低了工人的劳动强度,提高生产效率。同时也为企业在铝合金危化车的生产制造在焊接变形控制方面积累了宝贵经验。

参考文献:

[1]中国机械工程学会焊接学会编.焊接手册第3卷[M].3版.北京:机械工业出版社,2007.

[2]中国机械工程学会焊接学会.焊接手册(第1卷)焊接方法与设备[M].北京:机械工业出版社,2001.

[3]钱祖尼.焊接变形的工艺选择[M].上海:上海科学技术出版社,1958.

[4]中华人民共和国机械工业部统编机械工人技术培训教材.电焊工工艺学[M].北京:机械工业出版社,1982.