微米木纤维DPF冷却器结构设计与试验*

杜丹丰, 郭秀荣, 亓占丰, 刘跃雄

(东北林业大学,黑龙江 哈尔滨 150040)

柴油车不但具有良好的动力性和经济性,还可以减少10%~20%碳氧化物排放量,近年来越来越受到人们的青睐,但其尾气颗粒物(PM,particulate matter)排放却为汽油车的30 ~ 80倍[1]。目前颗粒捕集器(DPF, diesel particulate filter)是净化尾气中PM最简单有效的后处理方式之一,其关键技术在于滤芯材料的选择[2]。与堇青石等滤芯相比,微米木纤维作为DPF滤芯具有过滤效率高、排气背压小、取材广泛、成本低廉等优点。因其经济和环保方面的双重价值,微米木纤维有望成为新型的柴油车尾气过滤材料[3]。但当木材处于270 ℃以上环境时,木材会进入炭化阶段,并在表面形成炭化层;微米木纤维与实木相比,更容易被炭化[4-5]。柴油发动机是一个温度很高的热源,即使在温度较低的排气尾管处,尾气温度也可能高于木纤维可耐受的220 ℃[6]。因而,需要设计一个管翅式冷却器对柴油车尾气降温,以更好地促进微米木纤维滤芯的实车应用。

1 微米木纤维DPF冷却器结构设计

冷却器结构设计,须满足的要求有:① 柴油发动机在大多数工况下工作时,能将尾气温度降至220 ℃以下;② 冷却器管内的压力降ΔPi要尽可能小,至少应该小于允许的压力降值,以尽量减少对发动机性能的影响。冷却器和消音器一样,都处于柴油车的排气系统中,冷却器的最大允许压降可参照消音器设计的最大允许压降(13.337 ~ 22.005 kPa)[7]。冷却器的最大压降取14 kPa;在满足散热要求的条件下,管翅式冷却器应该具有较小的尺寸和重量。由于DPF安装在排气尾管处,距离发动机较远,不宜利用发动机水冷却系中的水来进行冷却。本文利用空气流作为冷却介质,对管内高温尾气进行冷却。与水冷却器相比,风冷却器经济性好,维护成本低,不存在结垢的问题且使用寿命长。

管翅式冷却器由多排翅片管组成,翅片管采用圆管作为基管,并在其上缠绕多个圆形翅片。在由翅片管交错布置组成的冷却器中,尾气从管内流过,管外空气则在与翅片管轴线相垂直方向流动通过,如图1所示。翅片管束采用正三角形排列,以增大空气在管间的湍流流动,如图2所示。

图1 翅片管管束整体结构示意图 Fig.1 Integral structure of finned tube bundle

图2 翅片管管束排列示意图Fig.2 Arrangement of finned tube bundle

2 微米木纤维DPF风冷器结构参数分析

对于风冷却器而言,重要的性能参数是总传热系数K和管内流体压降ΔPi。K值直接影响冷却器的冷却性能和结构紧凑性,进而影响到其经济性和安装;ΔPi过高意味着尾气流动阻力大,即排气背压增加,会直接影响到发动机性能。

2.1 计算模型

2.1.1冷却器传热系数数值模型为了对冷却器的流动传热进行数值模拟,作如下简化:① 尾气的物性为常数;② 冷却器中的流动是定常的,处于层流状态;③ 尾气是粘性不可压缩流体;④ 不考虑冷却器表面的热辐射。冷却器传递的热量可由热平衡方程式计算[8]:

Q=qVρicp(tin-tout)

(1)

式中,Q为换热热流量,kW;ρi为尾气的密度,kg/m3;tin、tout为尾气进入和离开冷却器时温度,℃;cp为尾气的比热容,kJ/(kg·K);qV为尾气的体积流量,m3/min[9]:

(2)

式中,κ为充气效率和分子变更影响系数,无量纲,取1.44[8];n为柴油机转速,r/min;Vs为柴油机排量,L;T为柴油机排气温度,K;Ts为柴油机进气温度,K。

由于该冷却器采用空气作为冷却介质,翅片管内外均是流动气体,因此管内外的污垢热阻非常小,可忽略不计。传热过程的总热阻1/K与分热导热热阻、对流换热热阻的关系式为(以基管外表面积为基准)[8]:

(3)

式中,di、do分别为基管内、外径,m;hi、ho分别为管内外侧的换热系数,W/( m2·℃);λ为管材的导热系数,W/( m·℃);Af、Ai、A0分别为管外翅片部分表面积、管内表面积和基管外表面积,m2;ηf为翅片换热效率。翅片换热效率为:

(4)

(5)

式中,hf为基管外表面与空气的对流换热系数,W/(m2·K);λf为翅片的导热系数,W/(m·K);σ为翅片厚度,m。

2.1.2冷却器压降数值模型流动阻力的产生原因主要来源于两点:一是任何流体都具有粘性,流动时存在内摩擦,这是产生流动阻力的根源;二是外界条件的变化(如管路形状),会影响流体的流动状态,促使流动的流体发生相对运动,这就为流动阻力的产生提供了条件。因此流动阻力不仅与其本身的物性有关,还与流体的流动状态及管路形状等外界因素有关[8,10]。

管翅式冷却器的管内压降ΔPi主要包括3部分:一是尾气在直管中因摩擦阻力引起的沿程压降ΔPf;二是由于流动面积突然收缩造成的入口压降ΔPin;三是出口处的压升ΔPout[11]。即有:

ΔPi=ΔPf+ΔPin+ΔPout

(6)

沿程压降通常以摩擦因子的形式给出[12]:

(7)

式中,di为翅片管内径,m ;v为尾气流速,m/s;L为翅片管长度,m;f为范宁摩擦因子,大小取决于Re及流体横截面积尺寸。湍流时,f还取决于管道内表面的粗糙度,因此范宁摩擦因子f是Re和e/di的函数,e为表面粗糙度。入口处的压降为[13]:

(8)

式中,ψ为内部最小自由流通面积和前段面积的比值;kc为收缩损失系数。出口产生的压升为[13]:

(9)

式中,ke为出口损失系数。

Kays和London[14]的研究表明:当流体为气体时,沿程压降占总压降的90%甚至更多。因此,进出口压降可忽略不计,认为冷却管内总压降约等于沿程压降,故管翅式冷却器的管内压降可表示为:

(10)

翅片管管束外的空气压降由Robinson和Briggs[8]提出的公式计算:

(11)

式中,fs为管外摩擦系数;Gmax为管翅式冷却器最小流通截面处的最大质量流率,kg/(m2·s);N为总管数。

(12)

式中,s1、s2、s3分别为管束三角形排列的横向间距、纵向间距和三角形斜边长,m;dr为翅根直径,m;μo为空气动力粘度,Pa·s。

2.2 冷却器各参数对冷却性能的影响

管翅式冷却器的性能指标主要是两个方面,即传热性能和流动阻力特性。其具体的技术指标包括:散热量、总传热系数、翅片换热效率和管内外压降等。根据上述的计算模型可知,翅片管的结构参数、管间距、管外空气侧流速以及管内尾气流速等都会影响到冷却器的性能。假设尾气和空气的物性为常数,不随温度变化;尾气物性的定性温度取进出口的平均值;空气物性的定性温度取25 ℃,物性大小查阅文献[15];冷却器总管数38根,基管壁厚1 mm;基管和翅片的导热系数取59.313 W/(m·℃)。采用MATLAB来进行数值模拟,分析翘片管的结构参数等对冷却器性能的影响。

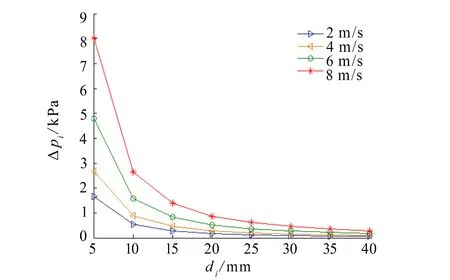

2.2.1基管内径对冷却性能的影响当管数一定时,基管内径不仅直接影响冷却器的换热面积,同时也会影响管内尾气的流速,从而影响到冷却器的总传热系数和流动阻力。当空气侧流速为2 m/s,基管内径在5 ~ 40 mm之间以步长5 mm变化时,根据式(3)和(10),可得到不同尾气流速下总传热系数和管内压降随基管内径的变化曲线,如图3-4所示。

图3 基管内径对总传热系数的影响Fig.3 Effect of inner diameter of base pipe on total heat transfer coefficient

图4 基管内径对管内压降的影响Fig.4 Effect of inner diameter of base pipe on pressure drop in pipe

由图3可以看出,随着基管内径的增加,总传热系数也逐渐增大,且尾气流速越大,受基管内径的影响越大。这主要是因为基管内径的增大会提升换热器的换热接触面积,导致总的传热量增加,并使得翅片和基管外表面的温度随之降低;而表面与周围空气的平均温差的增大,强化了空气与翅片和基管的对流换热效果。与此同时,单根管内的尾气质量流量减少,尾气流动也会变缓,弱化了尾气与基管间的对流换热效果。因此,尾气流速越低,管径对总传热系数的影响越来越小。由图4可知,压降随着内径的增加而减少。当基管内径大于20 mm时,管内压降逐渐趋于稳定。因而基管内径可在15~20 mm之间取值。

2.2.2翅片管间距对冷却性能的影响当管数一定时,翅片管间距的大小会直接影响冷却器的体积。本文讨论翅片管间距对冷却性能的影响,以确定合适的间距值。当管内尾气流速为2 m/s,翅片管间距在30~80 mm之间以步长10 mm变化时,根据式(3)和(11),得到不同空气流速下总传热系数和管外压降随翅片管间距的变化曲线,如图5-6所示。

图5 管间距对总传热系数的影响Fig.5 Effect of tube spacing on total heat transfer coefficient

图6 管间距对管外压降的影响Fig.6 Effect of tube spacing on pressure drop outside the tube

翅片管间距主要影响空气在管间的流动,从而影响冷却器的换热性能,同时也影响冷却器的体积大小,因此管间距不宜太大。由图5-6可知,总传热系数和管外压降都随着管间距的增大而减少;空气流速越大时,影响更明显;当管间距大于50 mm时,管外空气流动阻力和总传热系数都趋于稳定。当流速一定时,翅片管间距增大,进入翅片管束间的空气流量也会随之增加,换热量也相应的增加,但是单位空气质量流量的换热量却减少了,使得总传热系数减小;同时,流体在管间受到的流动阻力变小,所以冷却器的管外压降会下降。翅片管间距减小改善了空气侧传热行为,提高了总传热系数,而流动阻力增加幅度同样不可忽视。因此,管间距可在40~50 mm范围内取值。

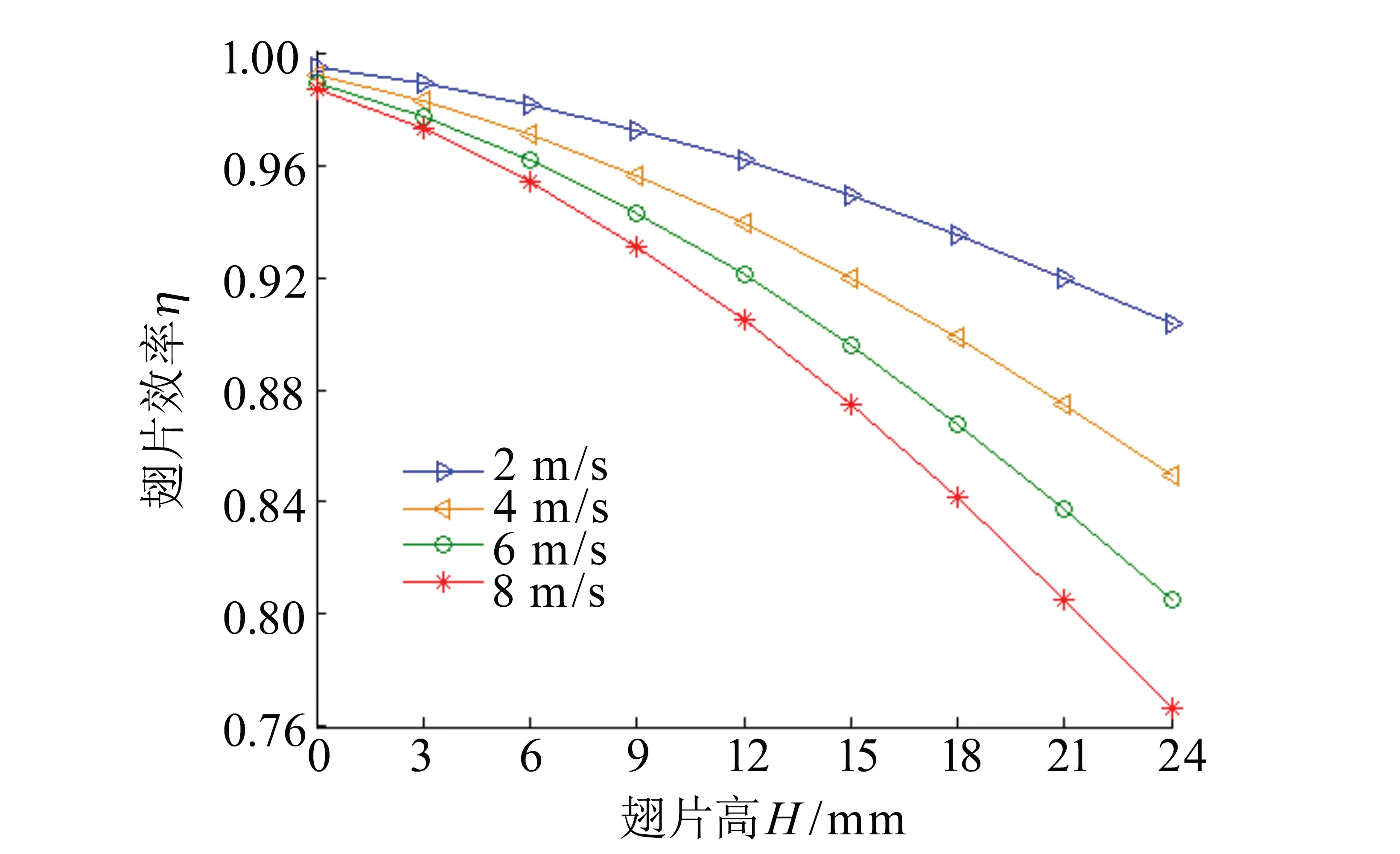

2.2.3翅片高度对冷却性能的影响翅片高度的增加能增大换热面积,提升换热量,但沿翅片高度方向的散热量会逐渐减少,影响翅片换热效率。当管内尾气流速为2 m/s时,翅片高度在0 ~ 24 mm之间以步长3 mm变化,由式(3)-(4)可得不同空气流速下总传热系数和翅片换热效率随翅片高度的变化曲线,如图7-8所示。

图7 翅片高对总传热系数的影响Fig.7 Effect of finned height on total heat transfer coefficient

图8 翅片高对翅片换热效率的影响Fig.8 Effect of finned height on finned heat transfer efficiency

由图7-8可知,随着翅片高度的增加,总传热系数增大,而翅片换热效率逐渐下降。翅片高度的增加可以使冷却器的总换热面积增大,但翅片高度过高也会增大沿翅片高度方向的热阻,使热量难以从翅片根部传递到翅片顶部,导致翅片温度沿高度方向逐渐下降,单位面积的换热量逐渐减少。也就是说,翅片表面积对增强换热的有效性在下降。当翅片高大于12 mm后,总传热系数的增加越来越缓慢,翅片换热效率的下降速度则越来越快。因此,翅片高度不宜超过12 mm,一般可在9~12 mm之间选取。

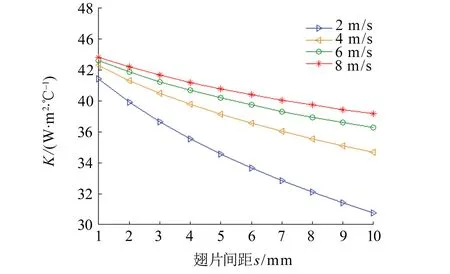

2.2.4翅片间距对冷却性能的影响当管内尾气流速为2 m/s时,翅片间距在1~10 mm之间以步长1 mm变化,由式(3)和(11)可得不同空气流速下总传热系数和管外压降随翅片间距的变化曲线,如图9-10所示。

图9 翅片间距对总传热系数的影响Fig.9 Effect of finned spacing on total heat transfer coefficient

图10 翅片间距对管外压降的影响Fig.10 Effect of fin spacing on pressure drop outside the tube

由图9可知,翅片间距越小,冷却器的总传热系数越大。由于空气侧的对流换热主要受边界空气层厚度和空气流动的影响。当翅片间距较小时,翅片间的边界层互相干扰,从而产生扰动,增强了翅片间空气流动的程度,同时边界层厚度会有所变薄,降低了对流传热热阻,导致对流换热效果强化。由图10可知,管外压降随着翅片间距的增大而下降。这是因为翅片间距越大,翅片间的空气量就会增多,空气在翅片间的流动阻力则减小,导致压降下降。由图9-10可知,翅片间距可在3~5 mm之间取值。

2.3 冷却器设计方案

根据以上的计算结果以及冷却器安装等问题的考量,本文设计的冷却器参数为:内径16 mm、外径18 mm、管数38根、管间距43 mm、翅片高9 mm、管长380 mm。管翅式风冷器两端由法兰与排气管相连,其结构如图11所示。

图11 管翅式风冷器结构图Fig.11 Structure of pipe fin type air cooler

3 冷却器性能试验

管翅式冷却器性能试验台如图12所示。试验主要测试冷却器的冷却性能和压降,试验中发动机选用Lister Petter AA1单缸四冲程柴油机,具体参数如表1所示。

图12 冷却器试验台示意图Fig.12 Diagram of cooler test bed1.柴油机;2.消音器;3.冷却器;4.计算机;5.DPF

整个试验过程在室内完成,环境温度25 ℃,相对湿度(45%±10%)。柴油机分别以800、1 200、1 600、2 000、2 400、2 800、 3 200和3 600 r/min的转速运行。柴油机冷启动后,怠速预热15 min后将速度调至800 r/min,稳定运行5 min后,开始测量该转速下的第一组数据,然后隔2 min测量一次,总共测量6次,取6组数据的平均值作为该转速下尾气冷却前后的温度及压降。其他转速时,重复以上步骤,得到不同转速下的尾气冷却前后的温度和压降,如表2所示。

表1 柴油发动机性能参数Table 1 Performance parameters of Lister Petter AA1 diesel

表2 冷却器性能测试结果Table 2 Test results of cooler properties

由表3可以看出,尾气温度随着柴油机转速的增加而逐渐升高。在800 r/min低转速时,冷却前尾气温度在220 ℃之下;当转速为1 600 r/min时,冷却前的尾气温度超过了微米木纤维滤芯的承受范围。对比冷却前后尾气的温度可知,尾气经过管翅式冷却器后都有大幅度的下降,且冷却后的尾气温度都小于220 ℃,在微米木纤维滤芯的可承受范围之内。从表3中还可发现,冷却器的排气压力损失随着转速的增加而增大,因为转速增大,管内流速也会增加,管内尾气的流动阻力随之增加,使得压力损失也越来越大; 3 600 r/min高速运转时,冷却器两端的压降为6.78 kPa,在冷却器压降允许范围内,说明该冷却器在压力损失上满足设计要求。因此,该管翅式冷却器具有良好的冷却效果,在试验工况下都能将尾气温度冷却至220 ℃以下,能满足微米木纤维滤芯的冷却要求,同时冷却器的压降也保持在14 kPa以内。

4 结 论

本文分析了基管内径、管间距、翅片高度和翅片间距对冷却性能的影响,设计出与Lister Petter AA1 柴油机相匹配的管翅式冷却器。该冷却器的管数为38根,内径、外径、管间距、翅片高、翅片间距和管长分别为16、18、43、9、5和38 mm。利用自行设计的冷却器性能试验台,对该管翅式冷却器进行了性能验证,结果表明:该管翅式冷却器具有良好的冷却效果,在试验工况下都能将尾气温度冷却至木纤维滤芯可耐受的220 ℃以下;同时,冷却器的压降也保持在14 kPa以内。该冷却装置的使用,能对微米木纤维滤芯起到很好的保护作用,延长它的过滤时间即使用寿命,能更有效地促进和确保微米木纤维DPF的实车应用。

参考文献:

[1]何立强,胡京南,祖雷,等.国Ⅰ~国Ⅲ重型柴油车PM2.5及其碳质组分的排放特征 [J].环境科学学报,2015,35(3):656-661.

HE Liqiang,HU Jingnan,ZU Lei, et al. Emission characteristics of exhaust PM 2.5 and its carbonaceous components from ChinaⅠto China Ⅲ heavy-duty diesel vehicles [J]. Acta Scientiae Circumstantiae, 2015,35(3):656-661.

[2]王逢瑚,郭秀荣,马 岩,等.柴油车尾气颗粒捕集器技术研究现状及发展趋势 [J].小型内燃机与摩托车,2010,39(1):92-96.

WANG Fenghu, GUO Xiurong, MA Yan, et al. Present statusand development trend of the exhaust particulate filter for diesel vehicles [J]. Small Internalcombustion Engine and Motorcycle, 2010,39( 1):92-96.

[3]GUO Xiurong, DU Danfeng, WANG Fenghu,et al. Study on test instrument and filtration theory of the carbonized micron wood fiber DPF [J]. Microporous and Mesoporous Materials,2011 (142):655-660.

[4]林兰英,陈志林,傅峰.木材炭化与炭化物利用研究进展 [J].世界林业研究,2007,20(5):22-26.

LIN Lanying, CHEN Zhilin, FU Feng. Research on development of wood carbonization and chercoal’s utilizaion [J]. World Forestry Research, 2007,20(5):22-26.

[5]张汉召. 炭化微米木纤维微粒捕集器制造工艺及过滤机理研究 [D].哈尔滨:东北林业大学,2011.

[6]郭嘉栋. 重型车实际道路车载排放测试及排放特性研究[D].北京:北京理工大学,2015.

[7]上海内燃机研究所编.柴油机设计手册 [M].北京:中国农机出版社,1984.

[8]RAMESH K S. 换热器设计技术 [M]. 北京:机械工业出版社,2010.

[9]王秀叶. 车辆柴油机微粒过滤器用排气冷却器的研究 [D] .青岛:山东大学, 2004.

[10] 陈军浩, 夏红兵, 李栋伟. 多圈管冻结壁温度场发展及冻结管偏斜影响 [J].中山大学学报(自然科学版), 2016,55(4): 56-62.

CHEN Junhao, XIA Hongbing, LI Dongwei. Multi-circle-tube frozen wall temperature field development and deviation pipes influence [J]. Acta Scientiarum Naturalium Universitatis Sunyatseni, 2016,55(4): 56-62.

[11]孟辉, 晋欣桥, 杜志敏, 等. 开缝翅片管换热器换热和压降特性及其评价方法 [J].上海交通大学学报, 2009, 43(5): 766-771.

MENG Hui, JIN Xinqiao, DU Zhimin, et al.Measurement method and experimental study on heat transfer and pressure drop characteristics of slit fin-tube heat exchangers [J]. Journal of Shanghai Jiaotong University, 2009, 43(5): 766-771.

[12]SRBISLAV B G, BRANISLAV M J. Research on air pressure drop in helically-finned tube heat exchangers [J]. Applied Thermal Engineering, 6 (26):478-485.

[13]BRANISLAV M J, SRBISLAV B G, BORIS R L. Research on the air pressure drop in plate finned tube heat exchangers [J]. International Journal of Refrigeration, 2006, 29: 1138-1143.

[14]KAYS W M, LONDON A L. Compact heat exchangers[M] . New York:Mc Graw-Hill, 1984.

[15]赵镇南.传热学[M].北京:高等教育出版社, 2002.

——以嘉兴市为例