支架冲压工艺与模具设计分析

张岸明

(兴宁市技工学校,广东 兴宁 514500)

文章以点火装置的支架为例,从两个方面进行了分析,既冲压工艺以及模具设计。

1 支架冲压概述

作为一种压力加工方法,冲压是指通过对安装在冲压设备上模具的利用,将压力施加在材料上,使其产生分离或塑性变形,从而获得所需零件。一般情况下,冲压是在常温下对材料进行变形加工,所需零件是通过板料加工而成。因此,也被称为是板料冲压。塑性加工或材料加工的主要方法之一,就是冲压,隶属于材料成型工程。

冲压模具是冲压所使用的模具,简称冲模。冲模是一种专用工具,用于批量加工材料,在冲压中冲模发挥着重要的作用。若是与要求的冲模不符,则很难批量冲压生产;没有先进的冲模,则无法实现先进的冲压工艺。构成冲压加工的三要素是冲压工艺与模具、冲压设备和冲压材料,冲压件是通过三者之间的相互结合才能得出。冲压加工相比于机械加工及塑性加工的其它方法,不管在经济方面,还是技术方面,其优点都非常独特,主要有以下方面的表现:

(1)冲压加工具有较高的生产效率,并且便于操作,能促进机械化与自动化的实现。

(2)通常情况下,冲压是因为模具对冲压件的尺寸与形状精度提供保障,并对部队冲压件的表面质量产生破坏,而模具一般都具有较长的使用寿命。因此,冲压具有稳定的质量和较好的互换性,具有“一模一样”的特征。

(3)冲压加工出的零件,往往具有比较复杂的零件,并且具有较大的尺寸范围。如大到汽车覆盖件、纵梁等,小到钟表的秒表,加上冲压时材料的冷变形硬化效应,使冲压具有较高的刚度和强度。

(4)冲压通常没有生成切屑碎料,材料就有较少的消耗,且不需其它加热设备,冲压件作为一种节能和省料的加工方法,通常具有较低的成本。

因为冲压加工具有种类繁多的零件,各类零件又具有不同的形状、尺寸和精度要求,所以在生产中采用多种多样的冲压工艺方法。概括起来,可分为两大类,既分离工序和成形工序。上述两类工序,依据不同的基本变形方式,又可分为四种基本工序,既冲裁、弯曲、拉深和成形,并且有多种单一工序存在于每种基本工序中。

2 支架冲压工艺的特点分析

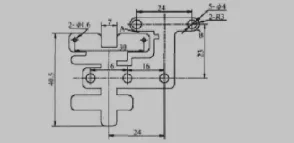

分析打火装置支架的生产工艺,该支架具有0.5mm的厚度,Cr13为支架材料,如图1为展开示意图。

图1 支架展开图

分析图1能够看出,从形状上看,这一支架装置具有一定的复杂性,因为生产该支架,主要是在打火机中应用,所以对其生产的精度具有较低的要求。分析支架工艺的成型,主要涵盖两个方面的内容,既冲裁和弯曲。同时,在外形方面,支架结构的复杂性较强。在图1中的A位置有一个宽度为1mm的窄槽。而支架的B位置距离支架边缘为1mm的宽度。在对支架构建过程中,因为零件具有较差的冲压性能,因此,处理零件的关键,就是采用有效的冲裁技术。而在处理弯曲方面,则具有较小的难度,目前,还有很多方向可供弯曲处理。

3 制定冲压方案

在制定冲压方案的过程中,重点是对形状条件和零件的精度进行考虑。从该零件的特点分析,既可以采用几副单工序模进行成型处理,还可采用多工位级进模的方式。在此基础上与支架模具的冲压设备、生产情况和制作要求相结合,并考虑诸多受限制的因素,在进行该支架的生产成型,可采用2副模具。

在两副模具中,一副是要成型支架,一副则是要展开支架。一般情况下,在本次的零件加工生产中,可以应用两种方案。一种生产方式是连续模,首先是冲孔处理零件进行,然后在处理窄槽的部分废料和支架中孔型特异,总体落料在此基础上进行;另一种一次冲裁成型则是通过复合模完成。纵观整体状况,两种生产方案有着不同的优缺点。第一种方案中,生产零件的质量能对施工需求给予满足。但这种方案所投入的生产成本过大,同时又过于繁琐。在第二种生产方案中,和连续模的生产方式相比,复合模的生产方式有着过高的精度要求,同时能对连续模生产过程中产生的定位误差有效避免。但分析该零件本身的特点,只有两个仅有1mm的窄槽,而且位置B距支架边缘是1mm的距离。所以在实际的生产过程中,应对支架本身的强度承受能力充分考虑,由此也会进一步提升模具制作的难度。在对两种生产方案的优缺点综合分析的基础上,对第三种生产方案进行制定。

这种生产方案首先对各个孔位进行冲压处理,在第二次处理冲裁零件外形。但是两种方案中,冲裁区别非常显著。在该方案中,对零件切舌的冲裁主要是以类似切舌的方式,重合切舌的部分顶回与原轮廓,然后再进行下一次冲裁。通常情况下,在对材料的利用效率方面,两种排样具有非常相似的方式。但出于对进距小、条料宽这两个因素充分考虑,为了进一步提升零件的生产质量,制作零件最合适的方式,采用第一种排样方式。并且销孔处理该零件的7个孔和2个导正,在此基础上,再冲裁处理零件的整个轮廓。需要注意的是,在进行冲裁的过程中,需要保留零件中的连接部分。但在冲裁处理完成之后,需要重合这些部分与零件本来的外部轮廓合。在最后环节,该零件的展开形状是在顶回之后得到。

4 支架模具结构设计分析

(1)设计冲裁模。首先,对舌凸模进行切割。在处理零件切舌的时候,若是凸模具有不对称的轮廓,为使其下弯,则需要切开零件的板料。以此对在不同的位置切舌后的板料深度提供保障。在实际的生产过程中,为了对模具两侧的高度差距提供保障,则可将凸模上的保留边制作成平面的形式。然后在距离较近的部分,制作成斜面。为了避免对顶回后压痕过大的现象,在设计凹模的过程中,则可加工处理模具的保留边的小圆角。其次,条料定位装置。在冲裁处理的时候,销精定位进行导正处理,应该采用侧刃粗定位的形式,在进行冲压处理的过程中,为了将条料端面挡住,可采用挡料块,在下滑滑块的过程中,条料一侧侧刃就能够将两个切口冲压出,以及两个导正销孔。另外,粗定位的一个重要环节,就是在递送条料的过程中,挡料块能够有效的重合切口。

(2)弯曲模。分析有支架装置的展开图,在多处位置该支架具有圆弧的形状,所以在实际的生产制作过程中需要进行弯曲处理。同时还要有效定位装置的两个孔。需要注意的是,在弯曲工件的过程中,为了防止出现变形,对坯料要用凹模底面施加较大的反向顶压力,促进零件平整性的提高。

5 结语

在模具生产、投入运用后标明,产品具有相对稳定的生产质量,能极大地满足用户实践应用需求。而在今后相似零件的制造中,还可通过计算模具、调试以及运用材料等,将相关的设计和研讨工作做好,在降低成本的同时,对零件部件提供保障。

[1]陈牡丹,徐永平.支架冲压工艺分析与模具设计[J].模具工业,2014,(6).

[2]胡兆国,朱超.S6冷凝器固定支架零件冲压工艺及模具设计[J].锻压技术,2013,(4).

[3]杨太德.支架冲压工艺与模具设计[J].锻压技术,2007,(5).