集装箱船箱脚安装精度控制技术

宫照明,董连斌,姜 晶,宋学慧

(大连船舶重工集团有限公司,辽宁 大连 116000)

0 引 言

集装箱船埋入式箱脚传统的安装阶段为船台(坞)散装阶段,这不仅会使合拢阶段的工作量变大,而且会破坏压载舱油漆,不能满足船舶压载舱保护涂层性能标准(Performance Standard of Protective Coatings,PSPC)的要求。为提高工作效率,缩短船台(坞)使用周期,需将埋入式箱脚的安装作业前移至分段建造阶段,并保证安装精度[1]。埋入式箱脚的安装精度直接影响集装箱的装载情况,若精度控制不到位,很有可能出现排列在上层的集装箱因倾斜而“挤死”的现象,影响集装箱的装载。

为保证埋入式箱脚的安装精度,从埋入式箱脚分段安装精度控制和埋入式箱脚总段定位合拢精度控制2方面[2]对埋入式箱脚的安装精度进行研究。

1 埋入式箱脚分段安装精度控制

1.1 埋入式箱脚连接节点形式的改进

传统的埋入式箱脚与内底板的连接采用角接缝的方式,其缺点是不利于控制内底板与埋入式箱脚的水平度,且角接缝处易产生裂缝。为解决该问题,将埋入式箱脚周边设计为带腹板的形式(见图1),使埋入式箱脚与内底板的连接变为对接缝的形式。同时,肋板处的开孔在下料阶段由数控切割完成,无需在分段大组时进行现场手工切割,可减少切割、气刨和打磨等任务带来的工作量。

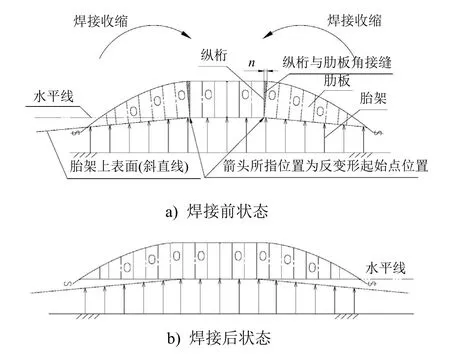

1.2 底部分段的反变形控制

底部分段建造方式通常为反造,传统做法是胎架不加放反变形或肋板不加放斜补偿值。受焊接方法不当、结构装配间隙超差及外板散装工作量较大等因素影响,极易产生焊接变形,导致分段内底水平度超差。分段内底是否水平直接影响埋入式箱脚的安装精度,因此在分段制作阶段需设置反变形[3],并选择在肋板与纵桁的角接缝的端部加放斜补偿量,即采取肋板端部底角不加放补偿量、肋板上角端加放n补偿量的斜三角补偿形式(见图2)。通过采用该方法,可抵消焊接变形的收缩量,使分段内底在焊后恢复水平状态,从而达到减少分段修整工作量的目的。

图1 典型埋入式箱脚形式

图2 反变形控制

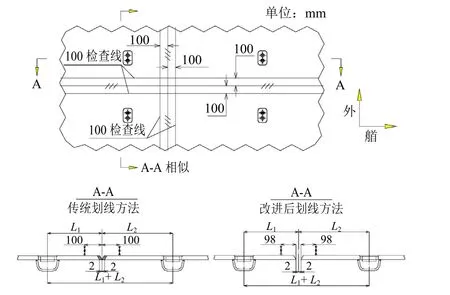

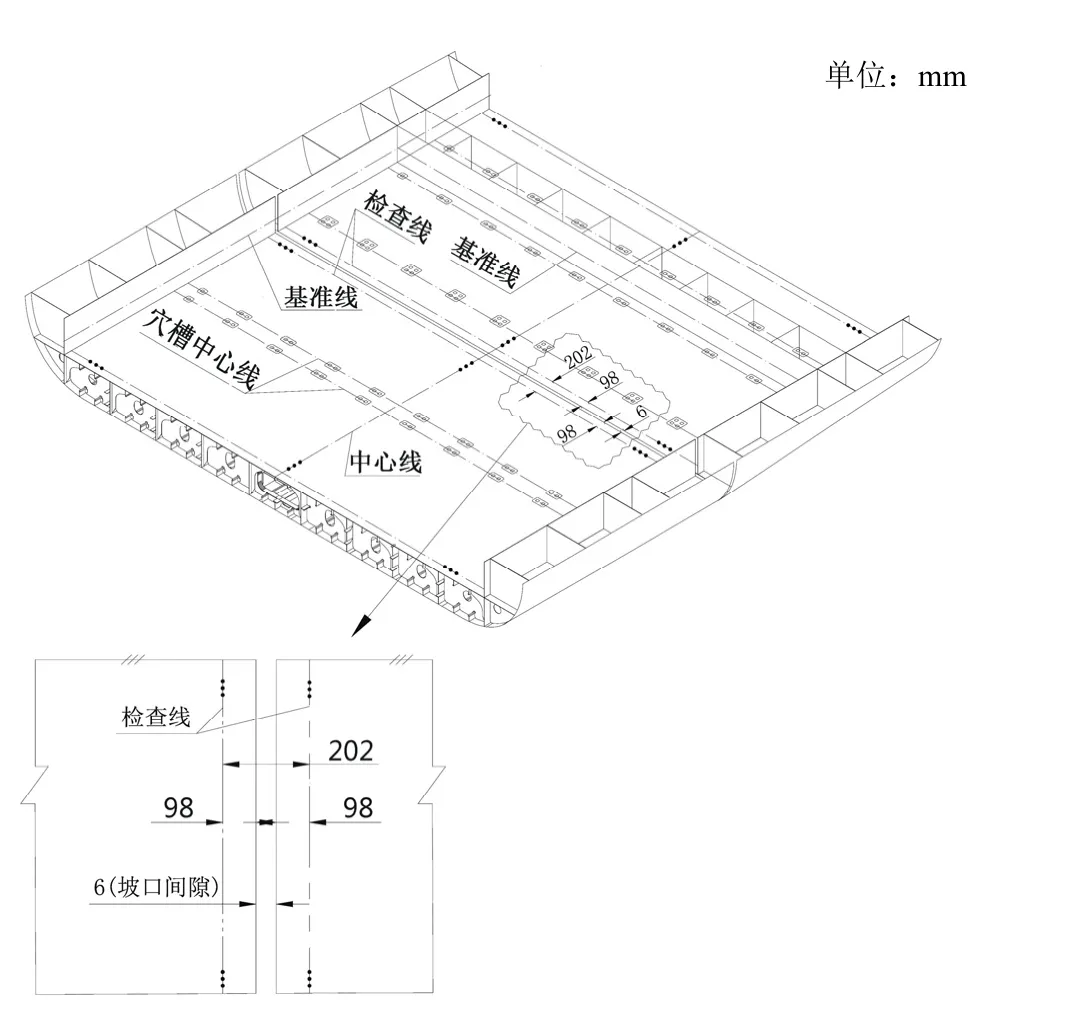

1.3 基准网络线的设置

对于传统的基准线设置,在下料阶段不减去合拢缝间隙,在划线时按距板口100mm位置设置基准线。这必将造成合拢缝处内外底板、纵骨和纵桁的全面切割。若在船体生产设计下料阶段即减去坡口间隙(坡口间隙为4mm),划线时按距板口98mm的方案进行划线,则埋入式箱脚在安装时以98mm的板口基准线为基准即可避免合拢阶段的端口全面切割问题(见图3)。

在底部半立体子分段下胎之前,施工人员采用激光经纬仪进行无余量划线,划线时需考虑各埋入式箱脚中心与分段端口间的距离,确定中心线及板口检查线。尤其要严格控制分段艏艉口2条检查线间距、中心线距分段内口检查线间距及分段各端口检查线和中心线距其相邻埋入式箱脚的距离。

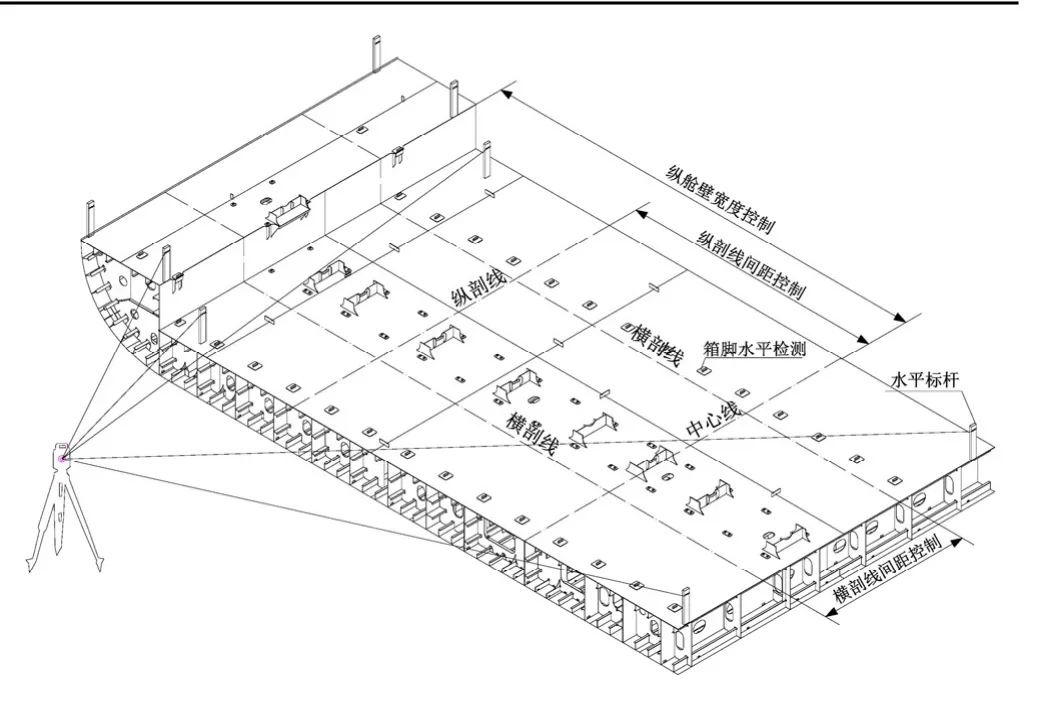

1.4 合拢标杆的设置

在完成分段翻身焊接工作及火工矫正工作之后,需对分段及其埋入式箱脚进行超差修复。在分段水平调整完毕之后,为保证其在合拢阶段仍处于水平状态,需在内底板上设置合拢标杆(见图4),将优化后的埋入式箱脚水平基准点标记到合拢标杆上,供合拢定位时使用。该方法的优点是在合拢时以点代面,通过合拢标杆上的水平基准线定位分段,从而提供简单便捷的操作方法,提高定位工作的效率。

图3 基准网络线设置

图4 合拢标杆示意

2 埋入式箱脚总段定位合拢精度控制

2.1 底部分段横向或纵向总组的选择

油船、散货船等船舶的常规做法是对前后分段实行纵向总组[4],进行无纵骨的焊接工作,合拢工作量较少。但是,纵向总组不适于带有埋入式箱脚的集装箱船,论证如下:

1) 纵向总组定位时既要控制横向埋入式箱脚的间距,又要控制纵向埋入式箱脚的间距,而横向总组主要控制纵向埋入式箱脚的间距;

2) 纵向总组定位时需控制的两总段间横向埋入式箱脚的水平精度要求较高,是横向总组水平精度的2倍;

3) 纵向总组段定位合拢之后的下沉量比横向总组形成的全宽总段下沉量难控制,不利于确保整舱埋入式箱脚的平面度;

4) 纵向总组段合拢定位较慢,不利于快速铺底,形成大舱底面。

因此,为更有效地控制底部分段整舱埋入式箱脚的平面度,采用横向总组的方式。

2.2 合拢阶段埋入式箱脚水平公差的确定

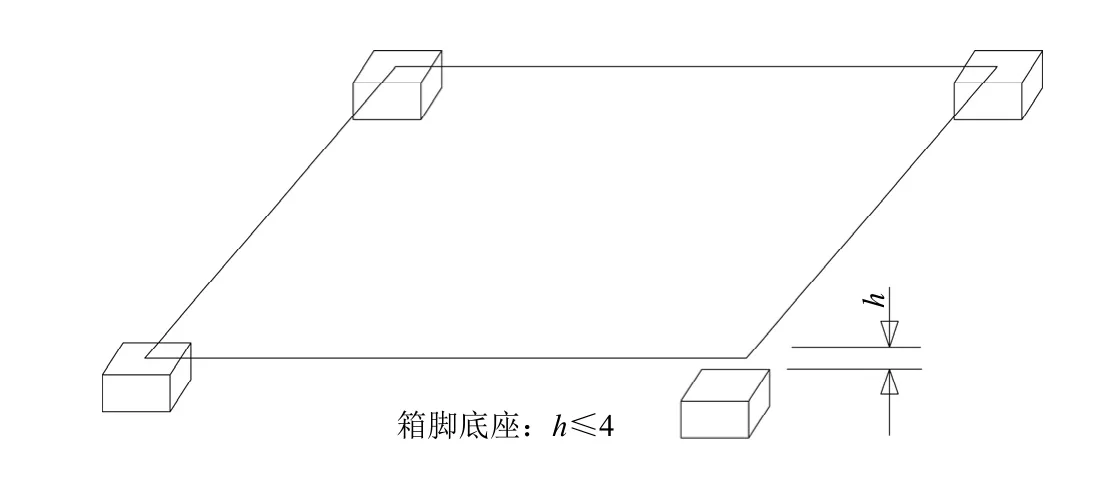

埋入式箱脚水平公差传统标示方法为确定三点在同一个平面上,控制另一点与该平面的差值(见图5)。该方法比较笼统,实际操作难度较大,不利于现场测量操作。

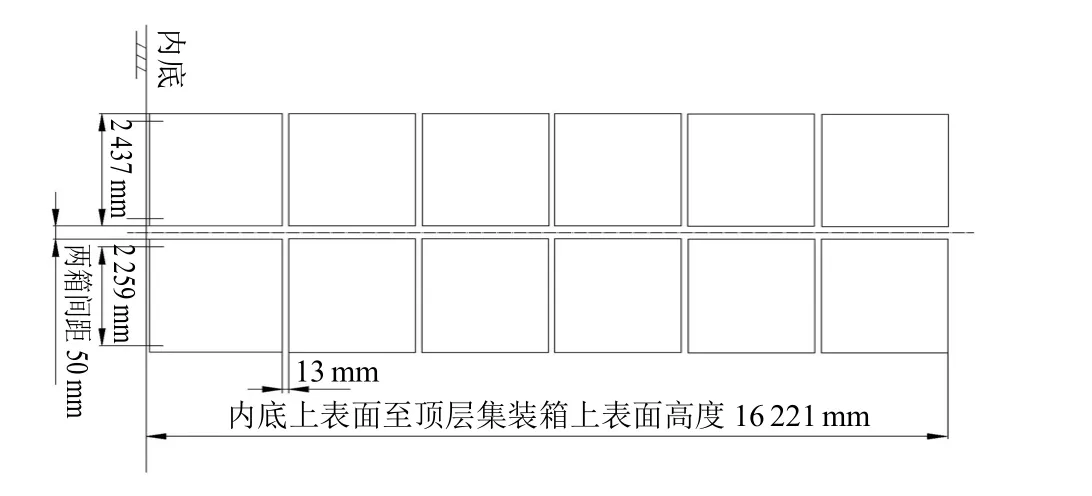

为优化埋入式箱脚水平公差要求,进行以下推算:以舱内摆放6层集装箱为例,总高度为16221mm,两箱横向间距为50mm(见图6);以内底水平超差、最上层集装箱“挤死”为极限条件,可推算出埋入式箱脚上表面横向最大水平公差为6.8mm。

图5 箱脚水平公差

图6 箱脚横向水平公差

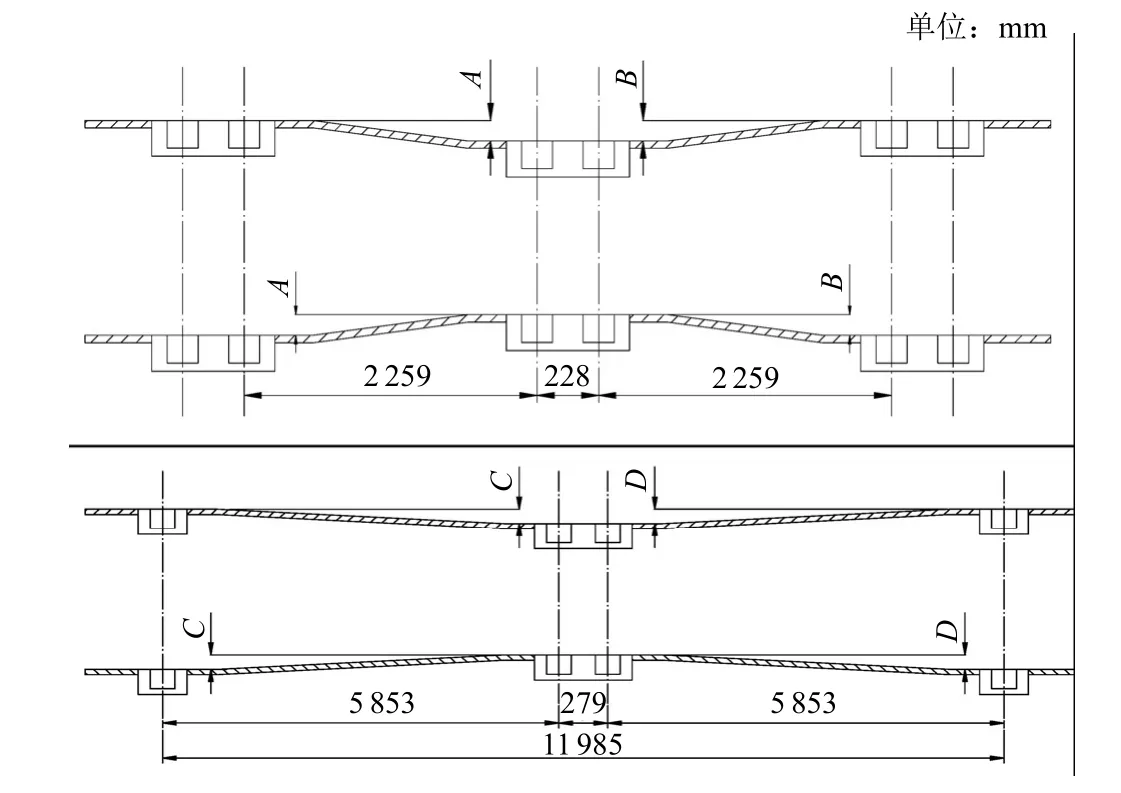

综合分析,确定任意 3个相邻埋入式箱脚的横向水平绝对值之和同理可得纵向水平绝对值之和这样既可便于施工操作,又能放大施工标准(见图7)。

不同类别埋入式箱脚的相对位置公差要求为

1) 20ft(1ft≈30.48cm,下同)集装箱埋入式箱脚的公差(见图8)满足

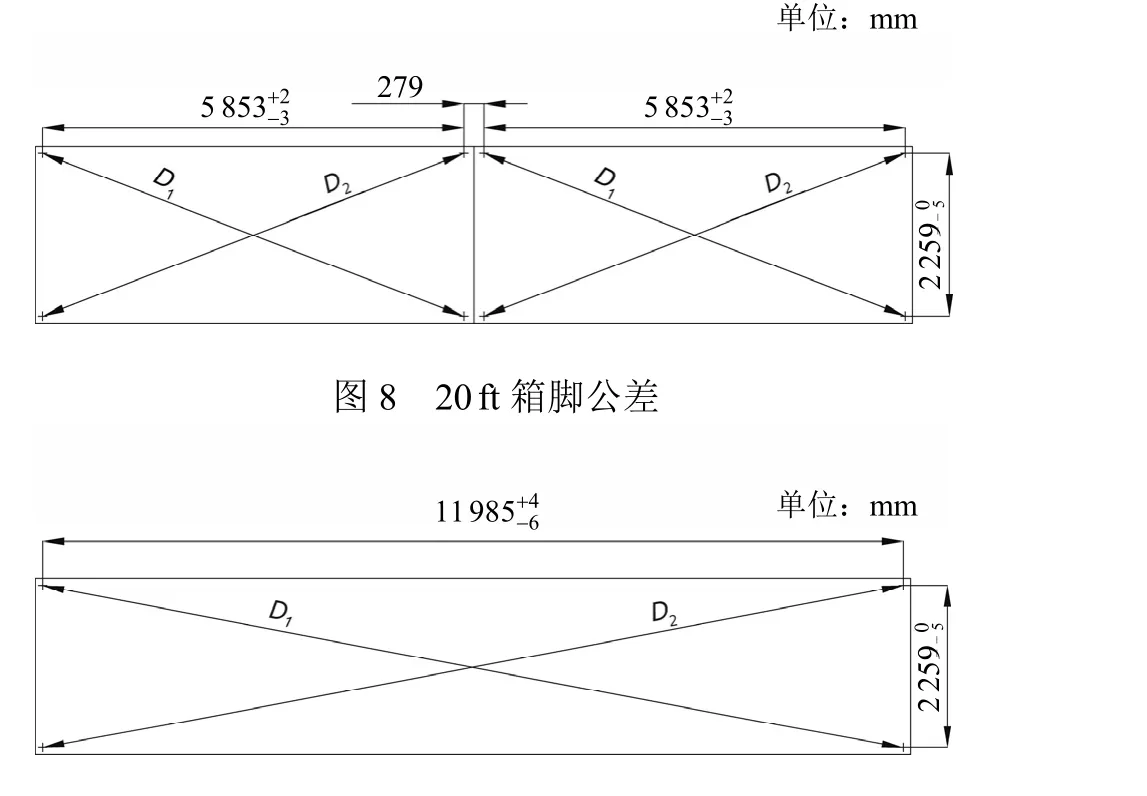

2) 40ft集装箱埋入式箱脚的公差(见图9)满足D1-D2≤16 mm。

图7 箱脚纵向水平公差

图9 40ft箱脚公差

2.3 合拢缝处间距的控制

在进行总段定位时,还须控制前、后2个总组段合拢缝处检查线的间距为 X,分段中心与船台(坞)中心线一致(见图10)。在完成合拢定位之后,还需对前、后2个总段横向合拢缝处相邻埋入式箱脚的水平度和相对位置进行校验,合格之后方可进行合拢缝处的焊接[5]。

焊接完成之后,应按埋入式箱脚安装精度的要求对各埋入式箱脚进行验收,验收合格之后对水平基准线进行优化,作为舷侧分段和横舱壁分段的合拢时的基准。

另外,由于温度的变化及垫墩的松紧都会影响内底板的水平度,因此要求施工人员在早晨施工之前对当天要吊装合拢的相邻分段箱角点的水平状态进行全面测量。若有超差,则要调整船底墩木、支柱等装置的高度,并在确定好基准之后才允许进行分段合拢定位的施工。

图10 合拢缝间距控制

3 结 语

本文通过研究埋入式箱脚安装工序前移的精度控制方案,分别对分段制作阶段和总段合拢定位阶段提出建造精度过程控制的要求。以易于达标和方便施工操作为目的,研究推算埋入式箱脚最大水平公差要求。经实船建造验证,采用埋入式箱脚安装工序前移的方案能达到理想的精度控制状态,可大幅缩减船台(坞)的施工周期。

【 参 考 文 献 】

[1] 滕本旺. 浅析船舶建造精度控制[J]. 江苏船舶,2011(05): 37-40.

[2] 胡日强. 船舶建造精度控制关键技术研究[D]. 大连:大连理工大学,2006.

[3] 谢志洋,杨文,刘立光. 船舶船体生产设计精度控制技术探讨[J]. 中国科技博览,2015(25): 308.

[4] 李成垒,李磊. 船舶制造精度管理及过程控制技术研究[J]. 科技与企业,2015 (8): 9.

[5] 魏莉洁,何志标. 船舶建造工艺[M]. 哈尔滨:哈尔滨工业大学出版社,2010.