电厂水平衡测试分析与废水综合利用研究

(宝山钢铁股份有限公司电厂, 上海 200941)

随着我国经济的不断发展和社会的进步,人们对资源和环境的保护意识也逐渐提高[1].近年来,国家对水资源管理要求越来越高,陆续颁布了最严格水资源管理制度[2]、“水十条”等法律法规,并实施最严格的水资源管理.电厂作为用水大户[3-4],是国家重点监管的对象.

国家也逐步提高了对电厂污染排放的要求,要求电厂逐步实现废水“零排放”[5-6],生产废水经处理后全部回用.

火力发电的用水项目主要有凝汽器及辅机冷却器的冷却水、冲灰及冲渣水、锅炉补给水、工业冷却水以及生活用水等.耗水主要包括循环水的蒸发、排污、冲灰水的消耗、废水排放及煤场喷淋等.各用水项目对水质要求不同,水量差别大.火电厂消耗大量的水资源,节水要求较为迫切.在目前开展节水的工作中,主要在水平衡测试的基础上,综合采取提高循环水浓缩倍率、降低水灰比等措施,实现分级使用和废水回收.宝山钢铁股份有限公司电厂(以下简称“电厂”)机组投产早,在用水量控制方面比较粗放,存在用水效率低的问题,因此需要进行废水综合利用和“零排放”技术研究,以满足国家对电厂取、用水管理的要求.

1 电厂取、用水和废水系统概述

1.1 电厂取、用水系统介绍

电厂有5台机组,装机容量1.55×106kW.每年从长江取水约9.0×108m3,其中最大的一部分用做凝汽器冷却水,这部分水经过机组循环后只有温度的上升,不产生有害物质.剩余的2.5×106t左右的水到制水系统,为电厂生产提供生产用纯水、工业水等.化学制水系统分两套:1期、3期制水系统和新增二级除盐系统.全厂水系统可分为新鲜水源及预处理系统、工业水系统、化学制水及供水系统、纯水系统、机组生产用水系统、废水系统等6个系统.

1.2 电厂废水系统介绍

电厂的废水主要有3大来源:一是电厂生产过程使用的纯水、工业水等经过机组使用后产生的废水;二是化学制水车间取长江原水制生产用的工业水、纯水过程中产生的废水;三是脱硫工艺系统废水.第1部分和第2部分废水集中排放到化学水处理站集中处理达标后排放,第3部分废水经过脱硫区域pH值调整、絮凝、沉淀以及中和等步骤处理达标后,合并前两路废水,从电厂废水排口排入长江.早期的系统设计没有考虑到废水回用,每年约1.0×106t废水排入长江.废水检测指标主要包括化学需氧量(Chemical Oxygen Demand,COD)、石油类污染物含量、氨氮、钙、镁等,目前电厂废水全部达标排放,几乎没有废水回收再利用.

2 水平衡测试和水质分析

水平衡测试是客观反映电厂实际用水需求和管理水平的必要环节.宝山钢铁股份有限公司所有机组脱硫系统投产运行后,对电厂生产用水和生活用水进行了水平衡测试.水平衡测试总图如图1所示.本文通过对全厂各系统供用水管网,以及取、用、排、耗水量和水质进行检测分析,掌握全厂取用水、排水现状,评估现有用水状况及相应水平.根据现有用水和排废水状况,结合废水处理新技术,研究和制定节水措施和复用适用技术,编制节水规划,研究排废水复用的途径与方案以及废水零排放的可行性方案.

图1 水平衡测试总示意

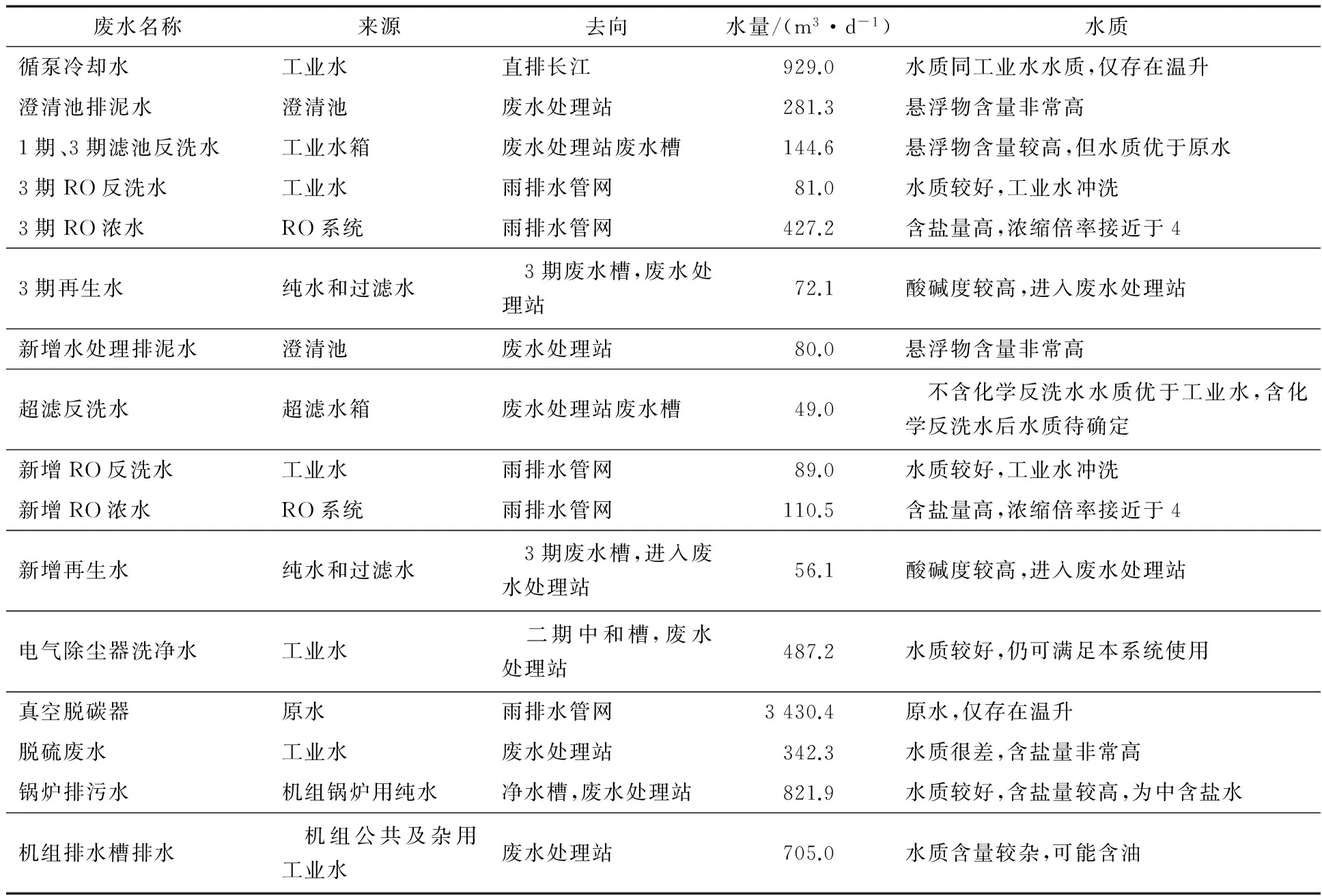

通过水平衡测试梳理了全厂取用水、废水现状,同时对各路废水进行了水质检测,主要的废水水量和水质情况,如表1所示.通过水质检测发现,真空脱碳器冷却水排水水质与原水相同,仅温度升高,可降温后回用;循泵冷却用水排水水质为工业水,可直接回用;化学制水系统中含泥废水、反洗水、RO浓水水质相对较好,可简单处理后回用;锅炉排污水水质优于工业水,可直接回用;机组公共及杂用排水水质较复杂,需集中处理;脱硫废水虽经单独处理,但是水质仍然很差,需进一步集中处理.

表1 电厂主要废水水量、水质情况

3 废水综合利用方案设计

由图1所示的水平衡测试可知,全厂用水水平尽管符合国家标准的用水定额,但与优等用水水平相比仍有差距.根据现有用水、排水状况,结合电厂现有用户对水量、水质的需求,废水综合利用可以分近期措施和远期措施来实施.

3.1 近期废水综合利用方案

3.1.1 沉淀池溢流改造

对沉淀水池进、出水量的不平衡状况进行计算,水池溢流损失的水量约为800 m3/d.溢流原因是沉淀水泵的吸水口设置的位置较高,为保证水泵不抽空,要经常保持沉淀水池的高水位,因而有时出现溢流造成损失.

解决方法可有以下3种:

(1) 更换水泵,选用合适的水泵以增加吸水口的深度;

(2) 安装可靠的水位计,保持沉淀水池的水位不出现溢流;

(3) 将溢流水收集回用至原水槽.

其中,第一种方法较彻底;第二种方法会影响沉淀池的运行连续性;第三种方法浪费已净化的沉淀水,且增加沉淀池运行负荷,经济性较差.

因此,建议采用第一种方法.此措施可直接减少新水取水量800 m3/d.

3.1.2 含泥废水外排方式改造

电厂化学水系统中澄清器及沉淀池的含泥废水排出量约为530 m3/d.含泥废水的主要污染物是悬浮物,检测显示废水悬浮物浓度达到377 mg/L,是原水的3~4倍,而其他组分与原水相近.

采用干法排泥的方式替代现有水力排泥方式,可回收90%水量,澄清水可直接回用至沉淀池,此措施可减少新水取水量约为470 m3/d.

3.1.3 化学水系统反洗水回用

化学水系统中,1期滤池的反洗水约为18 m3/d,3期滤池反洗水约为 170 m3/d,超滤反洗水约为440 m3/d,3期精密过滤器和活性炭过滤器的反洗水约为100 m3/d,合计650 m3/d.滤池反洗水的水质测量显示,反洗水中主要污染物是悬浮物,经过对3期反洗水的检测,悬浮物浓度为92 mg/L.长江原水的悬浮物浓度测试值为115 mg/L,两者结果相近.因此,可将电厂化学水系统中反洗水回用至原水池,减少新水取水量约为660 m3/d.

3.1.4 循泵冷却水改造

从化学自制过滤水(滤池产水)经工业水泵供给取水循泵房的工业水为 426 m3/d,从3#工业水管网供给循泵房工业水约为246 m3/d,从4#工业水管网供给循泵房工业水约为257 m3/d,合计为929 m3/d.经现场观察,在循泵房,工业水用于轴封和冷却,水质基本不受污染,与工业水相近.

因此,可将循泵冷凝水回用至脱硫系统,减少公司供工业水约为929 m3/d.

3.1.5 重新启用EP洗净水回用系统

0#机组湿式电除尘器以能源部工业水作为洗净用水,设计运行水量34 t/h,经过一次性使用后直接排放到电厂灰场,年消耗工业水2.6×105t.电厂曾对该系统进行改造,但由于设备故障,循环利用系统已停止运行.

通过对洗净水样的分析发现,在洗净水中悬浮物含量较多,水的腐蚀性、结垢性也有所增加,造成了水资源浪费以及对环境的污染.之前所做的洗净水回用项目,通过对洗净水系统进行改造,达到系统所需水质的要求后,再进行循环使用,以节约水资源,减少废水排放量.

改造的方案为流出除尘器的洗净水,直接引至集水池内,过滤器运行与反冲洗由可编程控制器(PLC)、气动阀实施自动控制.集水池与冷却水池内设液位计,由PLC和调节回路装置实施控制.系统在电除尘洗净水箱进行补水,过滤器反冲洗与冷水池出水水泵共用,管路采用气动阀切换.反冲洗污水排入原有洗净水排水池.系统内设流量检测装置,补充水增设水量累计表.实施后减少原系统95%的废水排放量,每年节约工业水2.4×105t.

由于0#机组电除尘洗净水的使用量较大,故针对原有设备与系统在使用中存在的问题,进行技术分析,设法恢复回用功能.经过调查,原有的电除尘洗净水无法如期回用,一方面是设计的洗涤与过滤能力不足,造成0#机组电除尘效率下降;另一方面是高炉煤气中含尘量呈上升趋势,使得除尘能力不够.原有系统的洗净水处置后的回用量较大,应通过详细的系统分析与水质分析,合理调低回用水量.建议重新设计0#机组电除尘洗净水回用设备与系统,增设安全、可靠的流量计和水质分析仪,参照电力行业主流湿式电除尘装置的废水回用装置的实际应用情况,在确保除尘效率的前提下设定废水回用率.

日常运行时洗净水系统要消耗的工业水量约为700 m3/d,将0#机组煤气洗净水回用装置修复并重新使用后,能节约80%的水量,即减少工业水量560 m3/d.

3.1.6 脱硫塔溢流水改造

脱硫系统公用循环冷却塔盛水盘溢流损失水量约为180 m3/d.通过水位控制,防止溢流损失,合理排污,降低补充水量,可节约90%的水量,即160 m3/d的工业水量.

3.1.7 真空脱碳器冷却水计量及排放方式改造

新增真空脱碳器的冷却使用原水,经测量平均水量为3 400 m3/d.这部分用水仅有温升,排入雨排水管网,进入护厂河.根据目前计量方式,该用水不属于直流冷却水,需要计入电厂用水指标,其水量约占电厂取水量(除直流冷却水)的35%,对用水指标计算有较大影响.

因此,可以将原水取水管流量计测点移至脱碳器冷却支管后,对新增真空脱碳器的冷却使用原水单独计量,且其排水并入电厂直流冷却水排放系统.此措施可减少电厂新水取水量约为3 400 m3/d.

3.1.8 修复煤场水回用系统

输煤系统现有的输煤栈桥冲洗废水及煤场雨排水经沉淀池初步沉淀后排入废水处理站.电厂曾进行技术改造,将输煤栈桥冲洗废水和煤场雨排水全部收集,经废水处理系统处理后达到工业水标准,再循环回用,供输煤栈桥冲洗及贮煤场水喷淋,煤场用水基本不需要补充新鲜水.

但是由于滤膜堵塞,部分设备损坏,煤场水回用系统已经停止运行.建议更换滤膜及损坏设备并重新启用,可减少工业水量180 m3/d,并相应减少废水外排量.

由此,采用以上8项措施,可减少取水量约为6 970 m3/d,其中包括电厂新水取水量5 330 m3/d,公司供工业水1 640 m3/d.单位发电用水量可从0.52 m3/MWh降低至0.26 m3/MWh,满足国家和上海市最新用水定额的要求,达到国内较先进水平.

同时,通过以上措施可以减少排水量3 370 m3/d,其中通过雨排水系统排放水量约为800 m3/d,直接排放长江水量910 m3/d,减少排入污水处理站水量1 660 m3/d.

3.2 远期废水综合利用方案

为进一步提高用水效率,减少废水排放,远期可采用以下措施.

(1) 机组排水槽排水回用 机组排水槽有一部分排水的水质较好,如扩容膨胀箱排水、蒸汽疏水、应急时炉水排放、机械轴冷排水等,4台机组的这部分水量估算约为200 m3/d.可采用分隔排水槽的方式,按照水质分别放置,水质好的可以直接回用至原水槽,水质较差的可回用至煤场系统.

(2) RO浓水回收利用 化学水系统中,3 期反渗透产生浓水约为370 m3/d,新增反渗透产生浓水约为520 m3/d,二者合计为890 m3/d.RO浓水外观清澈透明,水质的主要特征是含盐量较高,氯根含量高.经检测,3 期RO浓水的全固型物含量为975 mg/L,氯根含量为141 mg/L,浓缩倍率约为原水的4倍.电厂对RO浓水已设置了回收设施,将浓水回收至工业水箱,再回用到机组杂用.由于1期机组的工业水用量较少,掺入后会影响工业水的水质,目前基本停止使用.可将水质较好的回用至脱硫系统用水,水质差的回用至煤场系统.实施后可减少工业水约为1 100 m3/d,单位发电量取水量可从0.40 m3/MWh降低至0.39 m3/MWh.

4 结 语

通过以上措施,使电厂80%的废水得到回用,节约了大量的长江原水,很好地实现节水的目的.本文提出的综合利用方案,在回用过程中充分考虑到系统用户对水质和水量的要求,改造工程较小,工艺技术相对成熟.对于剩下的少量废水和脱硫废水,在后续工作中将进一步研究处理方案,拟通过采用“软化预处理+膜法高盐水浓缩正渗透浓缩+结晶干燥”的工艺最终实现电厂废水零排放,从而满足国家最严格水资源管理要求,使电厂成为环保电厂.

[1] 王青云.环境保护验收监测难点及解决方法[J].资源节约与环保,2013(11):142-153.

[2] 王永杰.最严格水资源管理制度背景下的水资源管理规范化建设[J].河南水利与南水北调,2012(20):17-18.

[3] 吕闯,耿曼,卢志敏,等.电厂化学水处理系统的特点与发展思考[J].化工管理,2017(11):145.

[4] 李静.热电厂工业废水综合利用工艺设计[J].一重技术,2016(6):46-51.

[5] 陈培丰.神华阳光电厂废水零排放工艺研究[J].机械给排水,2004(2):20-25.

[6] 游松林,程思,伍海荣.废水综合利用及零排放构想[C]//国家火力发电工程技术研究中心.2017火电厂脱硫废水零排放技术交流研讨会论文集.威海:国家火力发电工程技术研究中心,2017:42-44.