焦点随动对激光打孔速度的影响

王靖远 金嘉琦 曲 晟

1 激光打孔概述

激光打孔是最早实现实用化的激光加工技术,已经在各种高精尖产品的加工中被广泛使用。由于其具备重复精度高、效率高、可加工材料范围广、成本低等优势,已被广泛应用于电力电子、航空航天、医疗器械等领域,在现代加工技术中占有重要的地位。激光打孔是一个极其复杂的热流耦合作用过程,其中包括激光与材料的热作用、辅助气体与孔内材料的热对流、材料内部的热传导和材料的热辐射等。另有材料的多样化、激光参数多样化和工艺参数多样化等因素造成打孔过程中可以选择的加工参数组合数量庞大[1]。

现在的激光打孔加工有两种情况。第一种是加工出的小孔有实际功用,需要考虑小孔质量。第二种是在板材上进行激光切割之前需要在板材上打出一个小孔,在这种情况下不用过多考虑小孔质量,此时若是板材较厚,就需要考虑效率问题,所以如何提高打孔的速度、缩短打孔的时间成为了一个重要的研究内容。影响打孔速度的工艺参数有很多,包括激光能量、激光脉冲频率、脉宽和离焦量等。

激光光束属于高斯光束,高斯光束的特性就是由于光的衍射作用,随着传播距离的增加,光束中心的振幅逐渐减小,光斑直径逐渐变大[2]。这就造成了在激光焦点固定时随着打孔深度增加,垂直于传播方向的每个截面上的功率密度逐渐减小,进而导致打孔速度下降。2011年谭险峰等人研究了离焦量和脉冲宽度对孔形的影响[3],2013年吴军权等人通过改变集光镜位置研究了光强度分布对激光打孔的影响[4],其中的焦点位置是固定的。

本文研究了焦点随动这种工艺改进的方法,即激光焦点随着孔的深入向材料内部移动,使焦点位置保持在材料固液交界面附近。从激光能量和离焦量入手,研究了激光能量沿传播方向的变化而产生的对打孔速度的影响。

2 打孔速度模型

在激光打孔过程中,脉冲激光会在材料被照射区域内形成熔融层,并逐步向材料内部延伸,在打孔的同时不断地向孔内部注入辅助气体,用以带走熔融物。假设:(1)材料的物理性质不随温度变化;(2)忽略材料的蒸发,材料全部以液体的形式排出;(3)忽略辐射损失的热量[5];(4)不考虑气体和材料的热对流;(5)过程中产生的熔融物全部被辅助气体吹到孔外。那么材料的融化速度就是材料去除的速度,设为Vm,计算公式如下所示[6]:

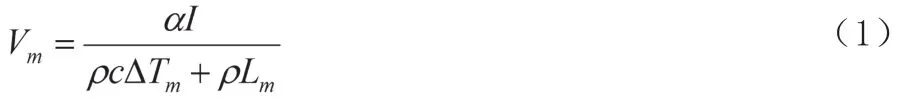

其中,α为金属材料对光的吸收率,I为激光功率密度,c为材料的比热容,ρ为材料的密度;ΔTm为熔点温度和环境温度差,Lm为熔化潜热。

图1 高斯光束的轮廓

图2 截面内能量分布形式

式(1)求出的速度为焦点固定的情况下金属液体排出的瞬时速度,因为激光为高斯光束,I会随着光束的传播而变化。

3 激光的能量分布

3.1 基模高斯光束

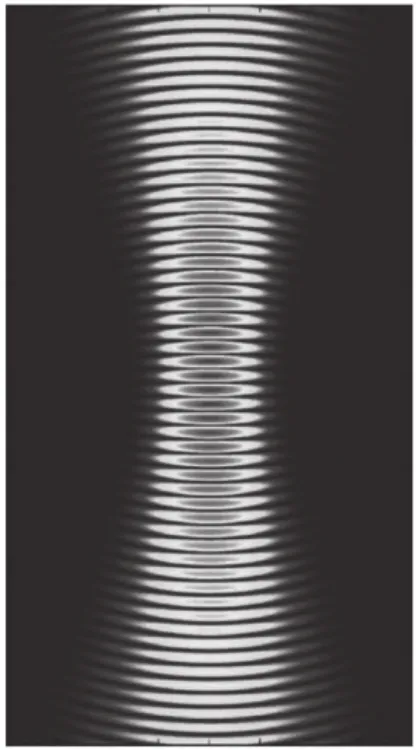

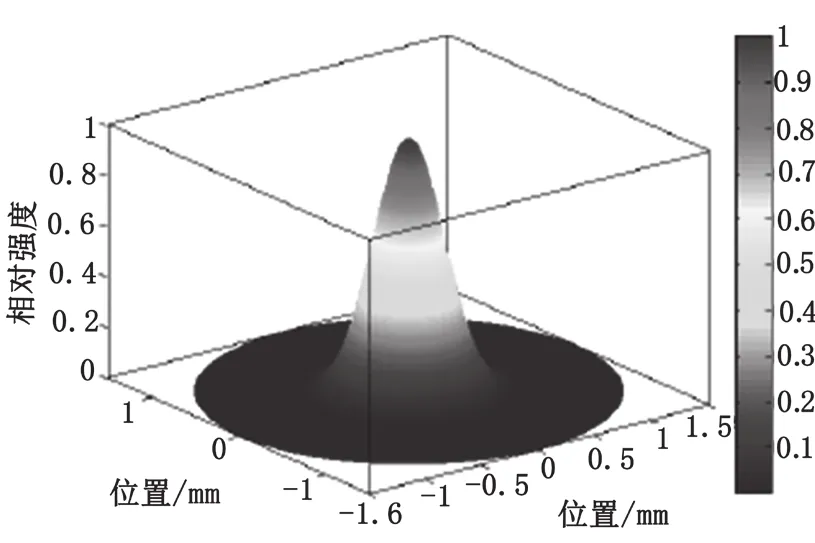

通常情况下,激光谐振腔发出基模辐射场,其横截面的振幅分布遵守高斯函数,称为高斯光束,所以用于工业生产中的大多数激光属于基模高斯光束,即光斑形状为圆形,沿着传播方向的截面内的形状为双曲线。光束轮廓和与传播方向垂直的任一截面内的能量分布分别如图1和图2所示。

从图1可以看到光束在传播过程中存在一个光斑半径最小的位置,称为束腰,这个位置也就是焦点所在的位置,该位置的光斑半径为焦点半径。

由于光的衍射作用,距焦点位置越远,光斑半径越大,光束中心的振幅越小,即与光束传播方向垂直的某一截面内激光的功率密度会随着与焦点位置的距离的增加而减小。

3.2 不同截面内的功率密度

功率密度为功率与光斑面积之比,表达式如下所示:

其中,P为激光功率,R为光斑半径。

已知光斑半径R会沿着光束传播方向逐渐变大,设光束沿z轴传播,则距离焦点位置任意距离的光斑半径R(z)可以用下式表示[6]:

其中,R0为束腰半径,即焦点半径;z为光束传播方向上距焦点位置的距离,zR为光束的瑞利范围,表示为:

其中,M2为光束衍射倍率因子,λ为激光波长。

将式(4)带入式(3),得:

4 计算结果与分析

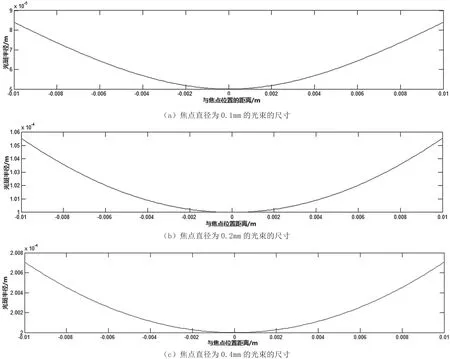

波长λ取值1064nm。由于研究的是基模高斯光束,故衍射倍率因子M2取值为1。在加工中常用的激光聚焦光斑直径为0.1~0.4mm不等,这里取0.1mm、0.2mm和0.4mm三种焦点直径进行计算。将上述条件代入式(5),可以得到三种光束在传播方向上任一位置的直径。三束激光的截面的形状和具体尺寸分别如图3(a)、图3(b)和图3(c)所示。

图3 激光截面尺寸

由图3可以看出,激光聚焦直径越小,发散角越大。在距离激光焦点位置10mm的截面处,焦点光斑直径为0.1mm的光束在此处的光斑直径为0.1684mm;焦点光斑直径为0.2mm的光束在此处的光斑直径为0.2112mm;焦点光斑直径为0.4mm的光束在此处的光斑直径为0.4014mm。由于过小的光斑直径容易引起辅助气体与金属液体强烈的互相作用,导致加工过程不稳定、不可控,甚至形成“爆孔”[7],所以取焦点光斑直径为0.2mm和0.4mm的光束进行功率密度计算。

设定激光功率为300W。选择不锈钢板作为激光打孔的材料,不锈钢材料的物理性质如表1所示。

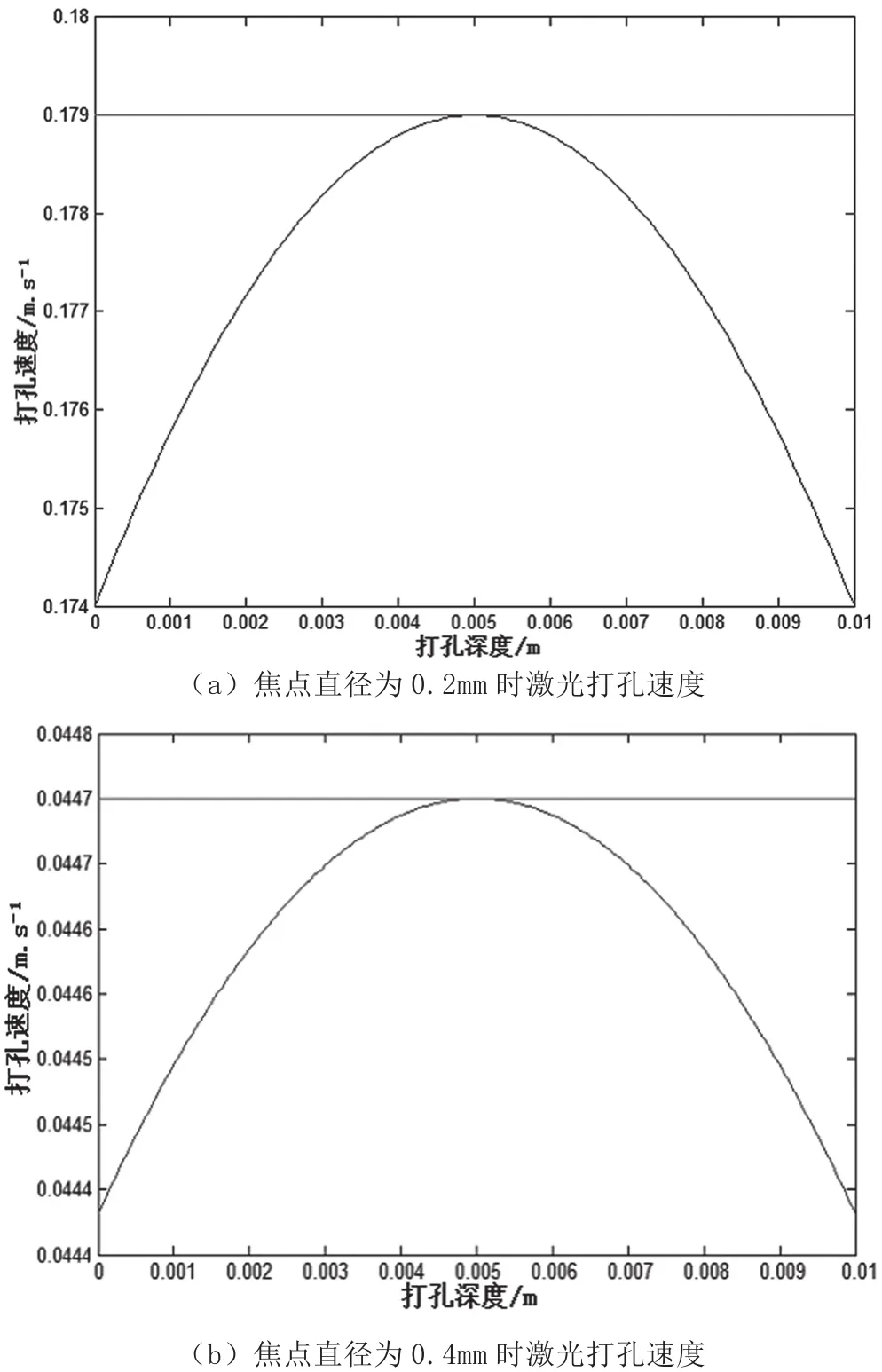

表1 不锈钢的物理性质

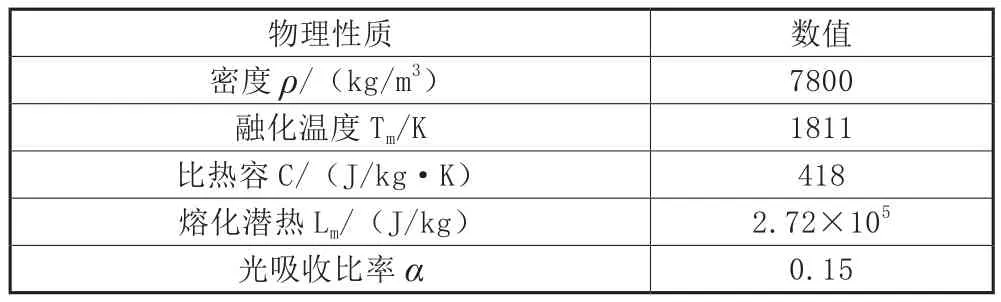

将上述条件代入式(1),可以得到两种激光在不同打孔深度的打孔速度。将结果用Matlab绘制成关系图,如图4(a)和图4(b)所示。

图4 焦点在上表面时各处打孔速度

图4 表示的是激光焦点位置在材料上表面时的情况,图4(a)对应的是焦点直径为0.2mm的激光,图4(b)对应的是焦点直径为0.4mm的激光。图4中的红线表示焦点随动情况下的打孔速度,因为焦点随着加工表面的深入而不断深入,相当于每一时刻都是在用焦点光斑作用于材料,所以速度不会出现变化。图4中的蓝线表示的是固定焦点情况下,不同孔深时的打孔速度。

可以看出,固定焦点时,随着与焦点距离的增加,打孔速度在逐渐降低,但是焦点直径为0.2mm的光束打孔速度递减程度明显比焦点直径为0.4mm的光束要大。在距焦点10mm内,前者的速度递减率为9.4%,后者的速度递减率为0.8%,这是因为焦点直径大的光束散焦效果弱。经计算,与焦点固定的情况相比,整体打孔时间在焦点随动的情况下,当焦点直径在0.2mm时,缩短了3.29%;当焦点直径为0.4mm时,缩短了1.1%。

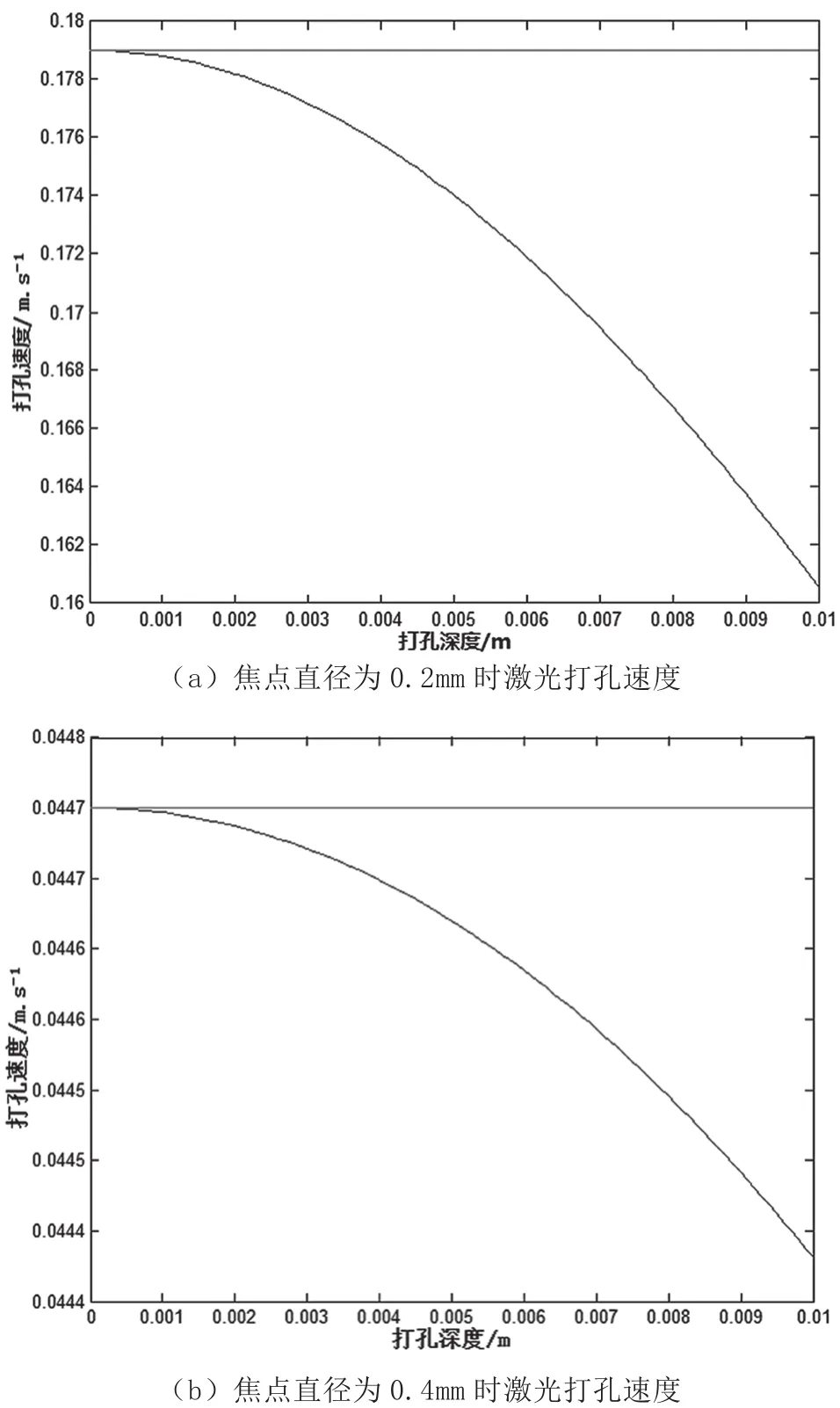

因为要进行打孔的材料较厚,所以焦点位置可以选在板材中间的位置,那么此情况下两种激光各点处速度如图5所示。

图5 焦点在材料中位面处的打孔速度

图5 中的红、蓝线仍表示焦点随动的情况下和焦点固定情况下的打孔速度。经计算,整体打孔时间在焦点随动的情况下,当焦点直径在0.2mm时,缩短了1.06%;当焦点直径为0.4mm时,缩短了0.28%。

由于选取的打孔速度模型忽略了飞溅的熔融物和金属蒸汽在排出过程中对激光的遮挡,所以在实际加工中,两种激光的整体速度都会有所下降。尤其是当采用正离焦量且打孔深度较大时,由于激光能量在截面内不均匀分布,不在光斑中心区域的激光甚至可能已经无法使材料融化,所以焦点随动可以有效地提升打孔速度。

5 结论

(1)焦点随动可以避免由于高斯光束沿传播方向光斑半径变大而产生的功率损失,保持被照射区域上的功率为最大,每一时刻的打孔速率最大,提升了打孔速度,缩短了打孔时间。

(2)在板材较厚的情况下,采用负离焦量时的平均打孔速度比采用正离焦量时的平均打孔速度快,打孔用时短。

[1]胡凤兰.微小深孔加工[J].工具技术,2009,43(3):42-44.

[2]杨晓冬,谭锦业,刘定文,等.高斯光束特性实验研究[J].实验室研究与探索,2010,29(8):23-25,32.

[3]谭险峰,杨俊华,耿艳青.激光打孔中离焦量与小孔尺寸关系的实验研究[J].应用激光,2011,31(3):244-247.

[4]吴军权,刘继承,陈裕韬,等.光强度分布对激光钻孔影响研究[J].印制电路信息,2013,(4):139-143.

[5]Satapathy B B,Rana J,Maity K. Numerical Prediction of Hole Profile in Laser Drilling Process and Experimental Validation[J]. International Journal of Advanced Manufacturing Technology,2017,90(9-12):3099-3107.

[6]Towle L C,Mckay J A,Schriempf J T. The Penetration of Thin Metal Plates by Combined Cw and Pulsed-laser Radiation[J]. Journal of Applied Physics,1979,50(6):4391-4393.

[7]Yilbas B S,Shuja S Z. Laser Non-conduction Limited Heating and Prediction of Surface Recession Velocity in Relation to Drilling[J]. ARCHIVE Proceedings of the Institution of Mechanical Engineers Part C Journal of Mechanical Engineering Science,2003,217(9):1067-1075.