船舶管路表面处理工艺浅谈

龚 挺

随着科技的发展,船舶制造技术也在不断发展,船舶管路表面处理技术日趋成熟。本文重点梳理了当前船舶管路表明处理的相关技术知识,阐述了酸洗、镀锌、磷化、涂塑这三种主要船舶表面处理技术的要点与特点。

1 船舶管路酸洗工艺

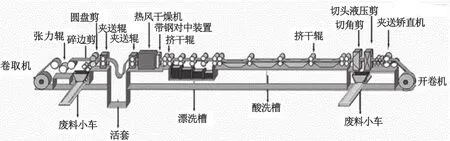

酸洗是以一种化学清洗方法,是指利用化学反应,使用5%浓度值的稀盐酸去除管路表明的油渍、氧化层、铁锈等杂质。酸洗工艺主要应用于船舶的有燃油管路、润滑油管路、润滑油管路、压缩空气管路、制冷剂管路、油舱空气、测量、注入孔及吸入口管路、主机淡水冷却管路、锅炉过热蒸汽管、给水管、冷凝水管路等部位。船舶管路酸洗工艺流程如图1所示。

图1 酸洗线工艺流程图

1.1 前期清洗

在对管路进行酸洗之前,要先用水基清洗剂或柴油漂洗涂抹油封的管道,对于表面油污、锈蚀严重的管道可以采用其他方法处理。

1.2 浸泡除油

将经过前期清洗的管道完全浸入由磷酸三钠(Na5P3O10)、氢氧化钠(NaOH)、碳酸钠(Na2CO3)混合而成的溶液中,排清管道内的残余空气。每隔20min将管道翻动一次,以确保管道内部得到彻底清洗。浸泡工序完成后,再将管道侵入温度为50~70℃的流动水中,目的是冲洗掉管道表面残留的混合溶液。

1.3 管路酸洗

采用类似于上个步骤的浸泡方式,将管道完全浸入浓度为5%的盐酸溶液中。根据管道的锈蚀和污浊程度确定浸泡时间,以管道表面的油污、氧化层、铁锈等杂质完全去除干净为酸洗完成的标准。也就是说,当管道表面的氧化层、铁锈等杂质变成附着力非常小的粉末状,用抹布轻轻擦拭就可以去除时,就说明酸洗工序完成。

1.4 管路水洗

用清水冲洗经过酸洗处理的管道,以便去除管道表面和管道内部残留的盐酸溶液,然后将管道浸入碳酸钠(Na2CO3)溶液中进行中和,中和时间大概为5~15min,去除管道表面pH值大于7的残留碱性物。

1.5 管路吹干

将管道置于压缩空气或热空气中吹干,确保管道表面恢复为正常的灰白色。根据技术要求及时在管道表面涂抹保护油漆,用塑料封头或布基胶带密封在管道两端,以免杂物进入管道内部。

2 船舶管路表面镀锌工艺

对船舶管路进行镀锌处理的目的是有效防止管道被腐蚀,延长管道的使用寿命。锌是一种金属,化学形式非常活泼,可溶于酸也可溶于碱,而干燥的锌性质很稳定,基本不会发生变化,但在潮湿的空气或水中容易被氧化,锌被氧化后会在表面形成质地密实的一层白色氧化物和碱性碳酸锌,保护内部的锌不再继续被氧化,因此可以利用这个原理在管道表面镀锌保护管道不被腐蚀。镀锌方法主要有热镀和电镀两种。热镀是指将经过前期处理的管道浸入融化的锌浴中,使管道表面附着一层锌和锌的氧化物,热镀处理的管道表面的锌层较厚,可达到60~180μm,且处理工序简单,耗时短,因而被广泛应用。船舶管路热镀锌工艺主要被应用于船舶的消防水管路、舱底压载管路、电缆管、排水管、测深管等部位。管道经过热镀锌工艺处理时,应确保管道内部和表面的锌层光滑,不能出现明显的漏镀、滴瘤、起皮等缺陷。敲击管道测试,确认管道镀锌层没有发生剥离现象,如果存在漏镀问题,应该用喷涂富锌涂料的方法进行修复。

3 船舶管路表面磷化工艺

在对船舶管路表面进行酸洗除锈处理后,为进一步减少船舶管路表面的锈蚀,就需要用到磷化工艺。磷化工艺是以酸洗工艺为基础的一种防锈工艺。磷化+酸洗的处理工艺主要用于船舶的给水管路、蒸汽管路、凝水管路,特别是主辅机的淡水冷却管路。当前,我国磷化工艺还不是很成熟,最明显的缺陷在于管道经过磷化处理后,在喷涂油漆之前必须进行喷砂处理,不然会出现油漆脱落的问题。日本的磷化工艺相对比较成熟,其主要采用一种叫做PC400的溶液去除管道表面的轧制氧化皮(黑皮)、铁锈、熔渣等杂质,去除后能够起到短期防锈作用。相较于以往使用的硫酸和盐酸,PC400的溶液可以缩减磷化工艺的工序,安全性更好,废液处理更方便。使用考虑到作业工序的缩减、安全卫生方面、废弃液体处理等因素开发此产品。PC400溶液可以同时达到除锈和短时间防锈的目的,只在一个溶液槽内完成,从而大大减少工作量,提高处理效率,同时,对管道原材料的影响较小,不会对管道铁锈覆盖基础材质造成破坏,也不会腐蚀管道小孔,加工处理后的管道看起来更加美观,表面均匀有光泽。处理面和涂装准备兼备,可以在清洗后直接喷漆,无需进行喷砂处理,没有引火、爆炸的危险。PC400溶液的使用方法:通常是将管道浸入PC400溶液中,经过一段时间后,再用布擦拭管道,可以除去轻度的锈和锈水。再将PC400的水溶液加热到40~60℃,将管道浸泡在溶液中除锈,经过一段时间后拿起来让其风干或用热风吹干。如果需要达到长时间防锈的效果,就可以在对管路进行磷化处理后,在管道内部喷涂防锈油,再用橡胶垫片和铁盲板封死管道内部,达到更理想的防锈效果。一般来说,在磷化处理完成后的3~6个月内不会发生锈蚀现象。

4 船舶管路涂塑工艺

涂塑工艺主要采用聚乙烯树脂作为材料,聚乙烯树脂的耐腐蚀涂覆性能优良,涂覆在管道上的聚乙烯树脂具有良好的物理性质,具备长期可靠性能。涂塑工艺主要应用于船舶的海水管路、压载水管路等部位。

4.1 涂塑工艺流程

第一,管道检查,用眼睛观察管道,确认管道的外形、焊接是否存在问题。第二,前期准备:先使用钢砂对管道进行喷砂处理,去掉管道表面的氧化物、铁锈、油污等异物。第三,加热,用喷枪或加热炉进行加热,使用自动温度调节计测量加热温度。第四,涂覆,根据管道的具体形状、管道直径选用加工装置。第五,冷却,确定管道内部和法兰垫片面涂覆皮膜的熔融状态,然后用水浇淋在管道表面进行冷却。根据管道直径、形状选择合适的冷却水软管。对冷却水软管上按照的水量调节杆进行调试,在进行冷却工序时,确保冷却至常温。第六,精加工,用抛光设备对法兰密封面进行抛光精加工。第七,检查,用经过校正的专业检测仪器检查管道是否存在漏点。第八,外部油漆,根据图纸的要求对检查合格的涂塑管道进行外部油漆喷涂。第九,标识,在管道表面上标示管道信息。第十,打包出货,对检查合格的涂塑管道用胶合板密封起来,避免杂物进入管道内部,同时可以有效保护管道法兰密封面的涂塑层。

4.2 涂塑工艺的优点

第一,涂塑工艺具有抗老化热点,制作的高品质聚乙烯涂覆钢管可以长期使用,没有维修的必要。

第二,聚乙烯树脂化学性质稳定,对化学腐蚀具有很强的抵抗能力,耐酸碱腐蚀,适用于各种应用。

第三,经过涂塑工艺处理的管道抗拉强度很强,抗拉机械性能和延展性能好、具备较强的粘附力和韧性,可有效防止涂覆层破裂、脱落。尤其是可以很好地抵抗应力腐蚀开裂。

第四,具有非常小的摩擦系数,涂覆层的摩擦系数很小,表面非常平滑,因此,具备极高的流体传送速率。

第五,对海生物的附着有很好的抵抗性,没有极性,与水的接触角度小,因此,能够附着在管道涂覆层上的海洋生物非常少。

第六,具有良好的绝缘性能,绝缘电阻大意味着有良好的防腐蚀性和高效的阴极保护。

第七,即使在零下40℃的环境下也不会发生退变和开裂。第八,涂覆层非常均匀,即使是在形状复杂的管接头或异型管到表面依然能保证不出现针孔等缺陷。

第九,没有污染,不包含类似增塑剂这样的可溶物,因此,不会对水体造成污染,保证流体的纯度。

第十,耐气候性好,在经过特殊的防气候老化处理后,可有效抵抗阳光造成的紫外线降解。

4.3 涂塑管道的使用安装注意事项

第一,避免敲击、撞击管道表面和法兰表面。不要用锐利的金属物或石头放入管道内。在运输管道的过程中,不要撞击管道或弯曲管道,在开始安装时才能去掉保护法兰的胶合板。不要随意移动保护层的法兰连接管道,也不要用脚踩踏管道涂覆层,不能用钢丝来吊装管道,而是要用尼龙绳索货吊带来吊升外管道。第二,避免受热,不能用燃气喷嘴加热聚乙烯。要向后移动足够的距离才能进行焊接,小心避免管道涂覆层受到临近焊接等热源的影响,否则,涂覆层很可能被附近的焊接喷溅物破坏。以防万一,可以在管道涂覆层上覆盖一层十部。在对涂覆层管道进行焊接作业时,一定要在涂层上覆盖一层湿布或其他覆盖物,从而有效避免焊接喷溅物落在涂层上。第四,管道安装注意事项,在安装管道之前请务必确认管道涂覆层是否受到破坏,如有破坏应及时修复。使用垫板或支架,避免管道涂覆层受到过于集中的载荷而被破坏。在安装管道时,要避免管道受到机械振动的直接作用,使用符合规格的螺栓,均匀用力拧紧螺栓,直到达到规定扭矩为止。在使用磨床或气割器加工管道时,务必确保管道涂覆层不处于喷溅物下方,保障管道涂覆层不会直接受热。

5 结语

本文简单论述了几种常见的船舶管路表面处理工艺,在具体作业时,应按照船舶管理的用途选择相应的管路表面处理工艺,从而为船舶管路的正常运行提供最佳保障。

[1]周志远,吕兴飞.浅谈船舶管路表面处理[J].农家科技(旬刊),2015,(6):347.

[2]林开进.船舶管路清洗新工艺的应用[J].中国修船,2008,21(6):15-17.

[3]赵旭凯.船舶管路表面处理相关浅谈[J].城市建设理论研究(电子版),2015,(9):2510-2511.