伺服压力机多连杆机构的设计及运动学分析

李万友 文学洙

近年来,市场对高精度、高质量、低价格产品的需求越来越大,难成形材料成形、复杂形状零件成形、复合成形以及高精度成形技术对冲压设备的工作性能提出了更严格的要求,人们需要开发新一代柔性压力机[1]。

ADAMS软件是美国Mechanical Dynamics Inc公司研制的软件,本文以ADAMS软件为工具,对伺服压力机的多连杆机构进行了仿真[2]。笔者对比两种机构在X轴和Y轴方向上的位移、速度、加速度,并且分析和比较多种参数方案。

1 对称布置曲柄肘杆机构的数学模型

非对称布局的曲柄压力机如图1所示。从图中可以看出,该机构在工作过程中受到摩擦力f1、f2的影响。在加载后,到达下死点之前滑块会产生倾斜,因此滑块与导轨之间将产生较大的法向应力。这一应力导致接触区的润滑油被挤出,从而产生较大的摩擦力,且滑块的倾斜将直接影响其导向的精度[3]。综上,采用对称布置的曲柄肘杆机构,如图2所示。

图1 曲柄滑块机构负荷加载

曲柄肘杆机构如图3所示。图中,l1、l2、l3、l4、l5、l6分别为各杆的杆长。从图中可以看出,曲柄肘杆机构由上下连杆和曲柄连接的三角板组成,因其对称结构,只取一半结构进行分析。

图2 对称布置的曲柄肘杆机构

图3 曲柄肘杆机构

在多边形ABDOP中,建立封闭矢量方程:

图4 非对称曲柄肘杆机构的滑块X轴方向上位移、速度、加速度图像

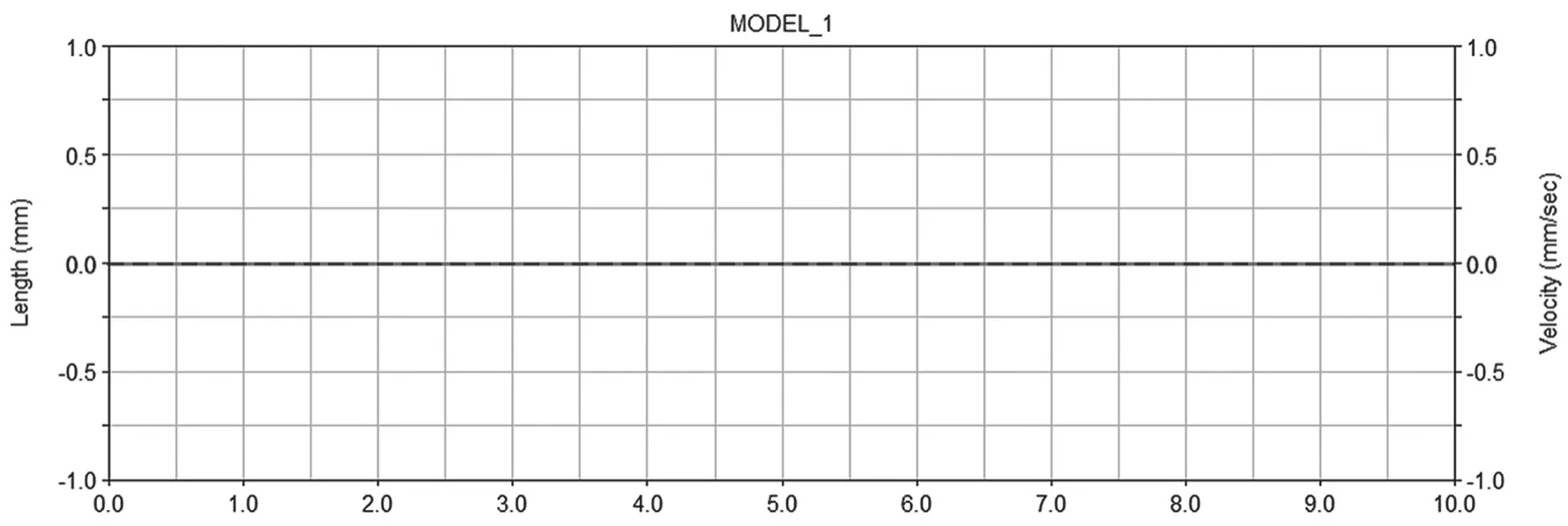

图5 对称曲柄肘杆机构的滑块X轴方向上位移、速度、加速度图像

联立式(2)、式(3)、式(4)、式(5)、式(6)和式(7)这(6)个方程,解出6个未知量,分别是θ2、θ3、θ4、θ5、θ6、S,从而得到滑块的位移 S(θ1)的关系式,进而求得速度及加速度关系式。

2 基于ADAMS运动仿真分析

在ADAMS中建立两种机构的简化运动模型,并且设置相关约束,对其进行运动学分析[4]。同时,利用ADAMS中的参数化建模,将构件中各杆件的长度设定为l1=80mm,l2=450mm,l3=300mm,l4=704mm,l5=400mm,l6=1000mm。设置EndTime为10s,Steps为50。

非对称布置的曲柄肘杆机构在仿真过程中,在X轴方向上发生位移,如图4所示。这说明滑块在运动过程中受力不均匀,这一接触应力导致接触区的润滑油被挤出,从而产生较大的摩擦力,且滑块的倾斜将直接影响其导向的精度[5]。对称布置的曲柄肘杆机构在仿真过程中,在X方向上不发生位移,如图5所示。

3 结语

曲柄肘杆结构设计具有很好的增力作用,采用对称式布局改善现有机械压力机的不足,改善滑块的不对称应力,并且采用伺服电机控制,减少原有压力机的离合器和制动器,控制更加柔性化、人性化和美观化。本文利用ADAMS软件对其进行运动学分析。对称布置的曲柄肘杆机构改善了非对称曲柄肘杆的不足,滑块在水平方向上没有发生位移,其稳定性较好。

[1]江卓.2000kN开式曲柄伺服压力机设计[D].武汉:华中科技大学,2012:5.

[2]张晨.伺服压力机三角连杆式传动机构的研究[D].武汉:华中科技大学,2013:12.

[3]陈志嵩.对称布局的增力型曲柄压力机的创新设计与力学性能研究[D].苏州:苏州大学,2009:9.

[4]宋晓华.机械压力机运动学仿真分析和虚拟样机研究[D].杭州:浙江工业大学,2005:8.

[5]徐元.基于ADAMS的双曲柄压力机七杆机构的运动仿真及优化设计[J].重庆工商大学学报(自然科学版),2010,27(5):509-512.