用于异形盘形零件端面车削加工的夹具设计

乔 亮

1 研究背景

对于异形零件而言,进行车削加工时,由于外形的原因,不能使用通用的三爪卡盘,必须设计特殊的定位夹紧装置,才能达到在车床上加工的目的。

图1所示的零件为近似多边形的盘形异形零件,A面为加工面。下文将以该零件为对象,介绍用于其端面加工夹具的设计。

图1 工件简图

该零件加工面为A面,因此,定位在其对侧B面并在垂直方向压紧即可。为避免加工过程中压紧装置与刀具的干涉,只能将压紧点布置于加工面外侧,即C、D、E三处。定位方案确定无疑,压紧结构的设计便成为夹具设计的关键所在。

2 回转中心的确定

由于车削加工在高速旋转中进行,为避免旋转运动中质量分布不平衡产生过大的偏心力,工件的回转中心应尽量靠近质心,也便于配重设计。而图1所示零件由于压紧点分布不规则,回转中心的选择还要考虑压紧点的因素,使各点压紧力矩接近,避免各压紧点受力相差悬殊。综合考虑,回转中心选在中心线偏下位置。

3 压紧机构

压紧机构的作用是保证工件的可靠定位并确保工件在加工过程中不能移位。压紧结构的设计要考虑压紧力的来源(手动压紧/自动压紧)、操作的便利性等因素。本例中,压紧力由液压油缸提供。

3.1 压紧机构的选择

此件压紧位置空间有限,因此,压紧机构考虑杠杆结构或螺旋凸轮结构。杠杆结构要求张开充分,以方便工件上下。而螺旋凸轮结构在升降过程中同样要求压板摆动足够角度以躲避工件。螺旋凸轮结构结构相对紧凑,但制造装配要求较高。因此,选用杠杆结构实现压紧。

3.2 压紧结构的布置

沿切向布置,压紧结构几与压紧侧斜边平行,力臂较长,结构尺寸较大;而且由于压紧空间紧凑,压板半侧受力,压紧不可靠。压板沿径向布置,较小的尺寸即可实现压紧结构,并使压板与工件的接触面积在现有条件下尽可能大。

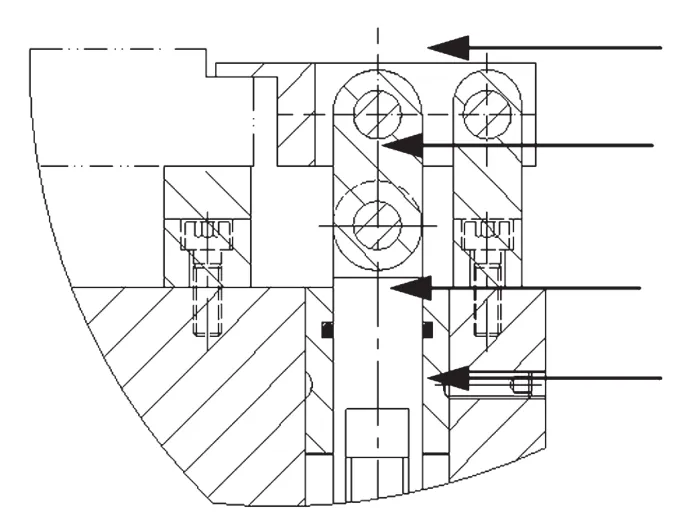

3.3 压紧结构的设计

如图2所示,压紧结构采用连杆原理,将支点设在压板后端,压板在驱动杆的作用下绕支点转动,运动轨迹是绕支点的圆;同时,通过杠杆的放大原理,驱动杆较小的行程可以实现压板前端较大的张开距离,提供上下工件时所需空间。由于压紧点压紧面积有限,夹具设置了限位块和限位销,防止加工中因碰撞导致工件转动移位甚至甩出。3.4 夹具的驱动机构

图2 压紧结构

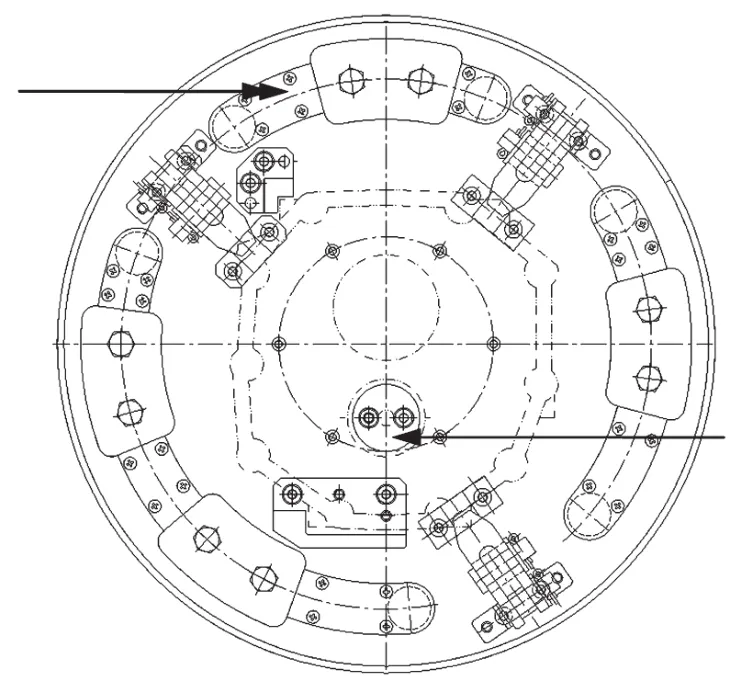

图3 夹具俯视图

夹具的动力来源于机床配置的油缸,油缸通过拉杆与驱动机构连接(见图3)。三个驱动杆沿套筒上下移动,其高度可以通过中间杆上的螺纹调节,三个驱动杆通过中间杆连接在过渡板上,保证三个夹紧点同步夹紧。

3.5 配重的设计

为防止夹具高速旋转时偏心力对机床主轴的影响,夹具还需设计配重块以平衡偏心力的影响。如图4所示,平衡块通过T形螺栓固定在夹具体上,可以沿圆周方向的T形槽调整位置,满足较大的不平衡量的调整。

图4 夹具剖视图

4 结语

本文讨论了一个不规则盘形零件的夹具设计,根据其加工要求,着重对其压紧结构进行分析。总而言之,夹具的设计需要根据零件加工的工艺要求进行。对于车床夹具而言,夹紧定位部位为圆形的工件夹具相对简单,不规则形状工件的夹具要复杂得多;夹具除可靠的夹紧定位外,还需要充分考虑高速旋转时离心力对夹具的影响乃至利用离心力实现工件的定位夹紧。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2008:129-135.

[2]吴拓.现代机床夹具设计[M].北京:化学工业出版社,2011:49-60.

[3]王先逵.机械制造工艺学[M].北京:机械工业出版社,2013:280-290.