基于DOE的旋转冲击型液压动力头结构优化设计

孙世峰 高常青 杨 波 徐征和 张治晖

(1.济南大学 机械工程学院,济南 250022;2.济南大学 资源与环境学院,济南 250022;3.北京中水科工程总公司,北京 100000)

旋转冲击型液压动力头是水平钻机的核心部件之一,其性能直接影响钻机的钻进效率。安装动力头的滑板固定在水平钻机底座的导轨上,由液压缸驱动实现钻进。冲击力是衡量液压动力头性能的重要指标之一。在砂卵石地层与岩石地层中钻进时,若冲击力不足,会出现卡死现象[1]。因此,需对动力头核心部件进行优化设计,增加动力头冲击力。

正交试验是一种在工程领域应用广泛的科学实验方法。向青春、张伟、邱克强等人为减少铸件缩孔缩松率,通过正交试验对铸造工艺进行了优化[2]。曹丽华、林阿强、张岩等人为提高排气缸气动性能,通过正交试验对导流环进行了优化[3]。通过正交试验对水平钻机动力头冲击力的影响因子进行分析,能够确定各影响因子的影响程度与最佳参数等[4]。

运用ANSYS Workbench有限元分析软件可以对旋转冲击型动力头进行动力学模拟分析[5]。利用Solidworks对动力头进行三维建模,将模型导入ANSYS Workbench动力学分析模块进行动力学分析,可以得到模拟的实验结果。目前,ANSYS动力学分析在工程领域应用十分广泛。胡瑾、孟文俊通过ANSYS对输送机滚筒进行动力学分析,为滚筒的设计提供理论依据[6]。姜鑫通过ANSYS对机械臂底座进行动力学分析与优化,为底座的改进提供理论依据[7]。在正交试验过程中,利用模拟实验结果进行实验分析,可以缩小实验范围,为实物实验提供参考。利用ANSYS有限元分析技术与正交试验相结合,可以大大缩短产品设计周期,降低产品开发成本,为产品优化设计提供可靠的理论依据[8]。

1 动力头结构分析

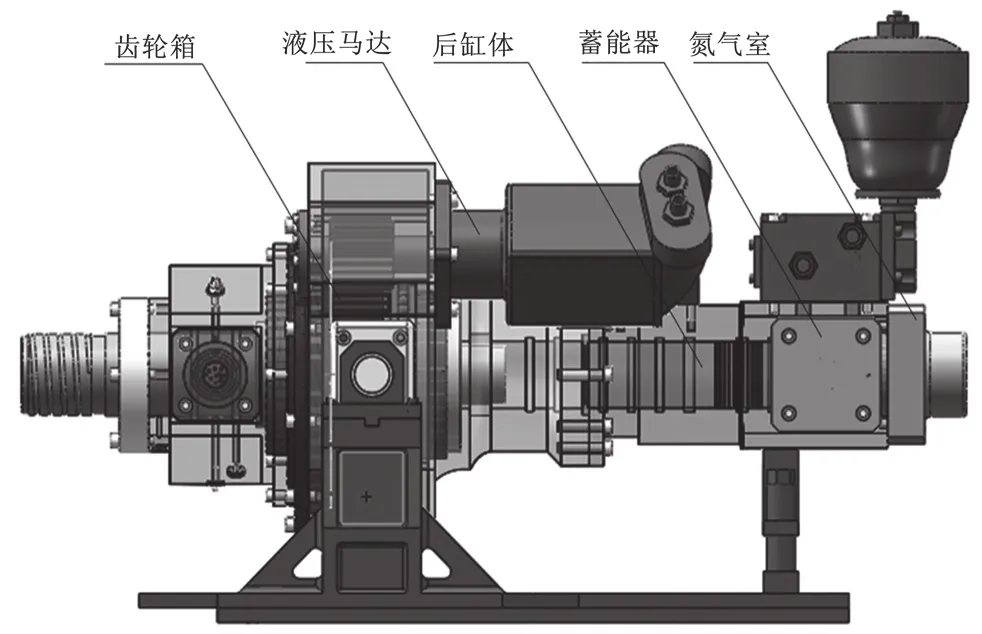

旋转冲击型液压动力头主要由齿轮箱体、液压马达、后缸体、蓄能器、氮气室等几部分组成[9],如图1所示。液压马达通过齿轮传动驱动齿轮箱中的齿轮轴做旋转运动。后缸体中的活塞在氮气爆发的作用下,做冲程运动,撞击前方齿轮箱体中的齿轮轴,使齿轮轴旋转的同时做冲击运动[10]。

图1 动力头结构图

2 DOE实验方案的确定

2.1 实验指标

旋转冲击型动力头齿轮箱中的齿轮轴的冲击作用由后缸体中的活塞冲击提供。因此,当蓄能冲击器的频率与功率一定时,以活塞对齿轮轴的冲击力为正交试验的实验指标。

2.2 实验因子

根据活塞对齿轮轴的冲击力的影响因素来确定实验因子。冲程活塞通过氮气爆发做冲程运动冲击齿轮轴尾端,产生冲击效果,冲程活塞直径与齿轮轴尾端直径对冲击力有一定影响。冲程活塞与齿轮轴尾端的距离为活塞行程,该距离也会对冲击力一定影响。

因此,本文选取活塞行程A、齿轮轴尾端直径B、冲程活塞直径C作为DOE实验因子。三种影响因子之间交互作用很小,因此忽略不计[11]。每种因子具有3个水平,如表1所示。

表1 DOE实验因素水平表

2.3 DOE正交实验设计

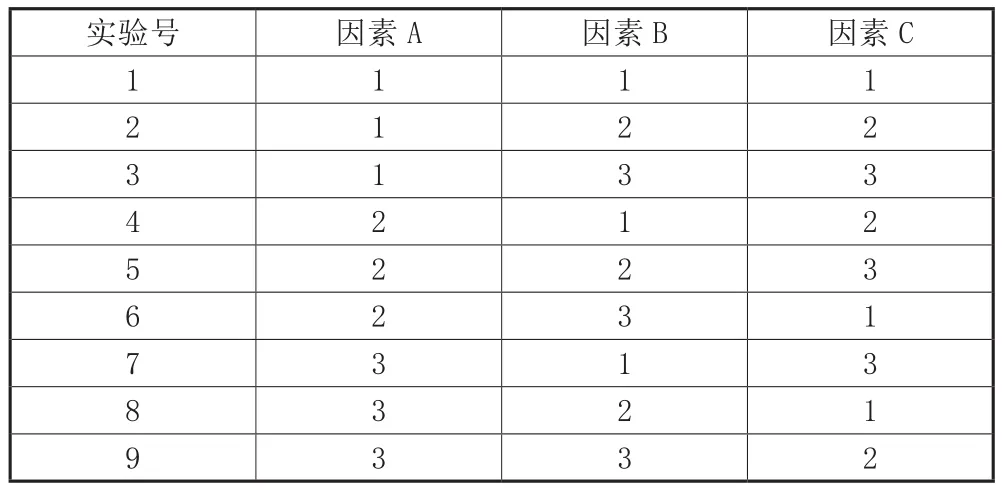

采用正交实验可以显著降低实验次数,根据实验因素水平数综合考虑,选择L9(34)正交表进行正交试验,选用前三列,如表2所示。

表2 正交实验表

2.4 CAE仿真模拟实验

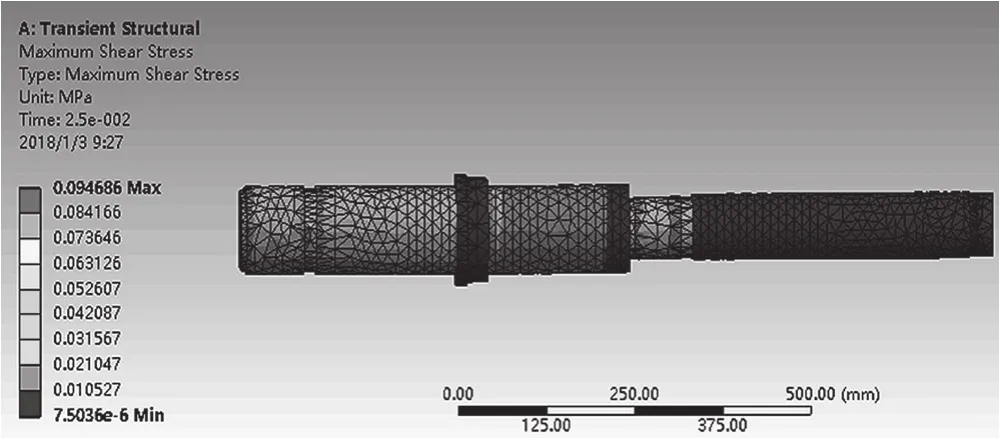

将三维模型导入ANSYS Workbench模块,通过定义接触、划分网格、添加约束、施加载荷与速度、分析设置、求解项等步骤对活塞与齿轮轴进行动力学分析[12],对表2中9组因素水平组合分别进行模拟分析计算,分析界面如图2所示。

图2 ANSYS Workbench动力学分析图

3 DOE模拟结果讨论及分析

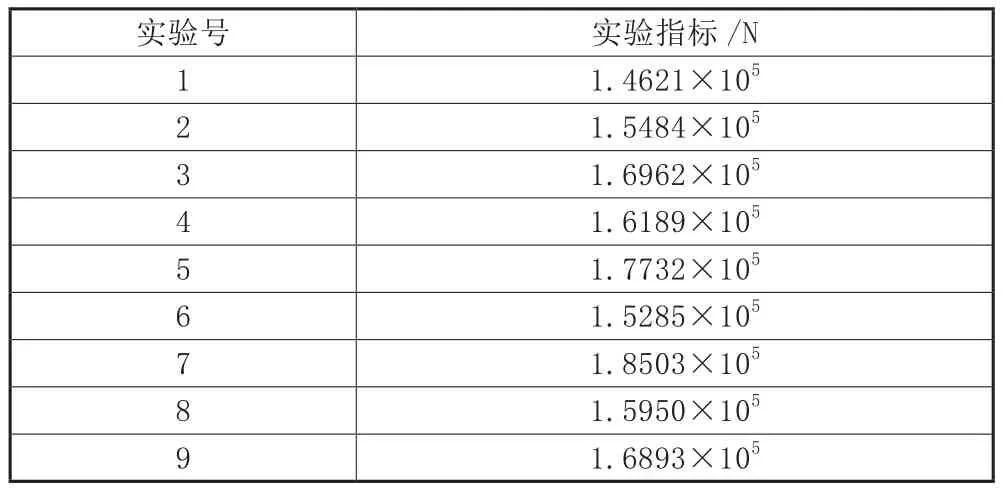

根据旋转冲击型液压动力头冲击力确定DOE实验指标:通过ANSYS Workbench动力学模拟活塞对齿轮轴的冲击力。表3为9组DOE正交试验方案实验指标的动力学模拟分析结果。

表3 DOE正交试验模拟计算结果

对比9组实验结果,可以得出:第7组实验,当活塞行程为120mm,齿轮轴尾端直径为74mm,冲程活塞直径为90mm时活塞对齿轮轴的冲击力最大,为1.8503×105N。采用极差来定性分析3种实验因子对实验指标即冲击力的影响。极差是实验因子中最高水平均值与最低水平均值的差。极差值大,则对该因子对冲击力的影响大,反之,影响小。以活塞行程这一因子对冲击力的影响来举例说明。

(1)计算活塞行程对冲击力影响的均值(105N)

式中,KAX为活塞行程因子A取X水平(X=1,2,3)时对冲击力影响的均值。

(2)计算极差(105N)

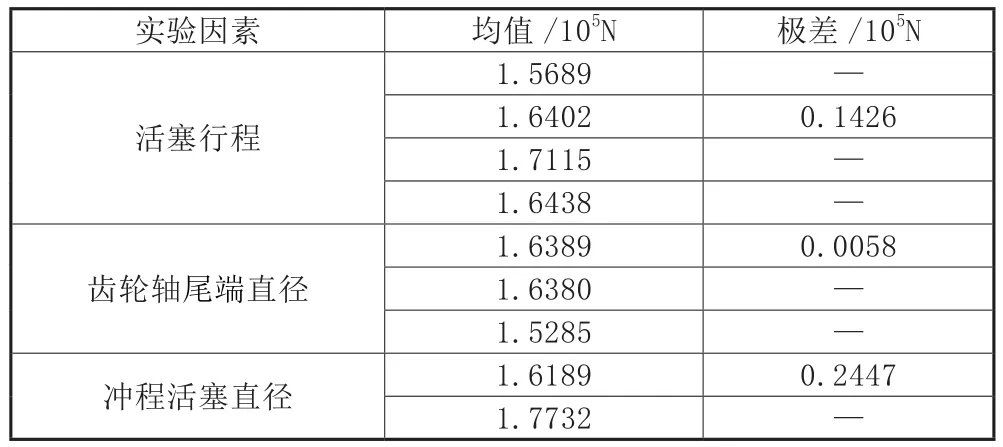

表4列出了各个因子对动力头冲击力影响的均值和极差。

表4 DOE实验指标模拟结果的均值与极差

各个实验因子对动力头冲击力的影响趋势如图3所示。根据3种水平的变化可以看出,冲程活塞直径对冲击力影响最大,其次是活塞行程,而齿轮轴尾端直径影响最小。随着活塞行程与冲程活塞直径的增大冲击力增大,而随着齿轮轴尾端直径的增大冲击力减小,其中,活塞行程的第3水平,齿轮轴尾端直径第1水平与冲程活塞直径第3水平能够取得最佳实验指标即最大冲击力,为1.8503×105N。

图3 各因素对冲击力影响趋势

通过方差分析,定量分析各实验因子与实验误差对实验结果的影响程度。

(1)实验误差的离差平方和定量分析

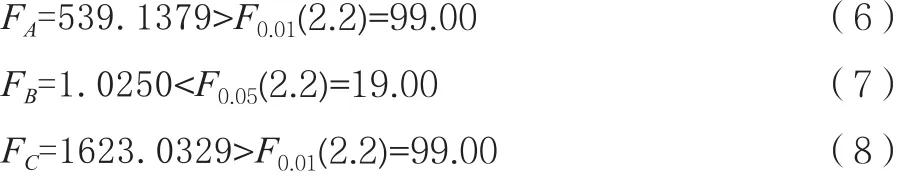

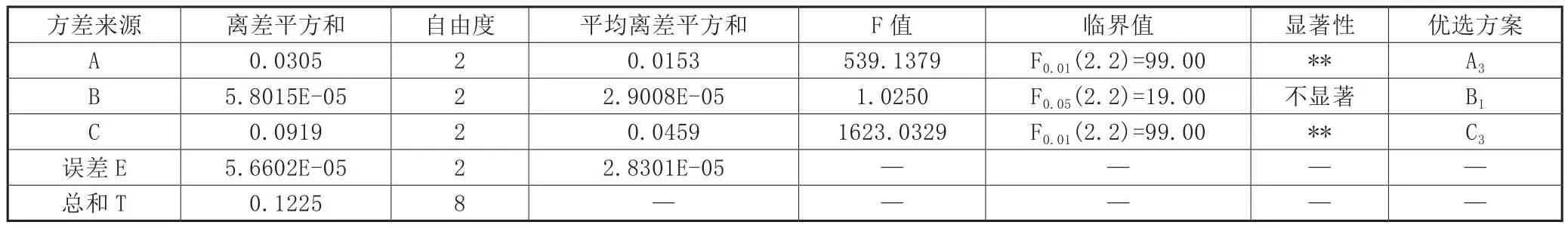

(2)各实验因子影响显著性定量分析

表5 方差表

式中,Fx是影响动力头冲击力的实验因子x(x=A,B,C)的离差平方和与误差的离差平方和的比值,其大小反映了该因子对动力头冲击力影响程度的大小。

表5列出各因子与误差的离差平方和、自由度,各因子的F比值、临界值与显著性,可以看出实验误差的离差平方和为5.6602E-05对实验结果的影响较小,活塞行程A与冲程活塞直径C对实验指标影响的显著性程度均为高度显著(**为高度显著),但冲程活塞直径C比活塞行程A更加显著。齿轮轴尾端直径B对实验指标影响的显著性程度为不显著。

通过极差与方差分析来定性与定量分析各个实验因子对冲击力的影响程度。当设计或制造条件限制时应根据实验结果优先满足对冲击力影响程度大的因子的设计即冲程活塞直径设计,其次满足活塞行程设计,最后满足齿轮轴尾端直径设计。

4 结论

第一,基于正交试验,对旋转冲击型液压动力头进行优化设计,提高动力头冲击力。其最佳设计方案为:活塞行程为120mm,齿轮轴尾端直径为74mm,冲程活塞直径为90mm。

第二,增加活塞行程与冲程活塞直径会增加冲击力,而增加齿轮轴尾端直径会降低冲击力。

第三,冲程活塞直径对冲击力的影响最显著,其次是活塞行程,而齿轮轴尾端直径对冲击力的影响不显著。

[1]玄令超,管志川,张会增,等.弹簧蓄能激发式旋转冲击钻井装置的研制[J].石油机械,2015,43(11):18-21.

[2]向青春,张伟,邱克强,等.基于DOE的大型下架体铸钢件铸造工艺优化研究[J].机械工程学报,2017,53(6):88-93.

[3]曹丽华,林阿强,张岩,等.基于二次回归正交实验的排汽缸导流环优化设计[J].机械工程学报,2016,52(14):157-164.

[4]胡磊,石君明,孙跃东,等.基于DOE的柴油机喷油系统参数优化研究[J].合肥工业大学学报(自然科学版),2015,(6):744-747.

[5]匡涛,秦战生.基于ANSYS的水轮机推力轴承动力学分析[J].机械制造与自动化,2015,(1):38-41.

[6]胡瑾,孟文俊.基于ANSYS Workbench带式输送机滚筒动力学分析[J].机械工程师,2015,(9):49-51.

[7]姜鑫.基于ANSYS的FMS机械臂底座动力学分析与优化[J].机械制造,2016,54(1):8-10.

[8]张海波,孙力伟.基于正交实验的车顶盖板冲压工艺参数模拟研究[J].锻压技术,2017,42(4):79-84.

[9]丁问司,黄晓东.氮爆式液压冲击器的仿真建模[J].华南理工大学学报(自然科学版),2010,38(2):90-94.

[10]杨务滋,苗润田,邱海灵.新型氮爆式液压冲击器的特性分析[J].凿岩机械气动工具,2006,(1):11-15.

[11]刘瑞江,张业旺,闻崇炜,等.正交实验设计和分析方法研究[J].实验技术与管理,2010,27(9):52-55.

[12]于涛,王月亮,范欣,等.基于ANSYS Workbench的八连杆压力机动力学分析及优化设计[J].锻压技术,2016,41(8):99-103.