组件式模板支撑体系在建筑工程中的应用

沈芳 ,宗兰 ,李莉 ,陈景

(1.金肯职业技术学院,江苏 南京 211156;2.江苏楚风建设有限公司,江苏 南京 210000)

0 引言

组件式模板支撑体系由碗架、顶托、方钢、阴阳角锁具、洞口锁具、可调节拉杆、连接件等组合而成,是一种新型模板支撑体系。在国内,越来越多的大型国企、央企采用该模板支撑体系,以达到提高工程质量、提高施工效率、节省工时等目的,得到企业形象和经济效益双重收益。本文主要介绍组件式支撑体系在某住宅项目上的具体应用。

1 工程概况

南京市某小区二期工程一栋高层住宅,地上32层,框架剪力墙结构。单体地上面积2万多m2,标准层建筑面积约630 m2。建筑长度49 m,宽度18.7 m。外墙剪力墙250 mm厚、内墙200 mm厚,楼层现浇板120 mm厚。工程质量目标和经济目标是剪力墙做到清水效果,免粉刷,对混凝土成型质量要求相当高。施工前先进行图纸优化,将门边柱、门过梁优化为和一次结构同时浇筑成型。

2 组件式支撑体系在剪力墙支模中的应用

2.1 剪力墙支撑体系的设计

模板材料选用规格为1 830 mm×915 mm,厚度为16 mm覆膜松杨木模板。支撑体系采用组件式支撑体系,墙体模板主背楞选用方钢,间距不超过600 mm,次背楞选用50×50方钢,间距不超过400 mm。采用直径12 mm对拉穿墙螺杆紧固两侧墙体模板,水平垂直间距不超过600 mm。为保证对拉螺杆可以拔出周转利用,采用螺杆外套直径20 mm的电工PVC管。模板一侧安放可调节拉杆及支撑顶杆,用以调节墙模板的垂直度(图1)。

图1 墙体模板组合示意

2.2 剪力墙支撑体系的工艺流程

弹出控制线→焊墙体定位筋→模板翻样及模板配制→安装一侧墙模→放置PVC管及穿墙螺杆→安装另一侧墙模→安装墙洞口模板→放置模板次背楞→放置模板主背楞→放置阴阳角锁具→放置洞口锁具→放置可调节拉条并调整校正墙体垂直度→办理验收手续。

2.3 剪力墙支撑体系的施工

(1)根据图纸注明的混凝土墙体的各种参数,计算出墙模板的主背楞和次背楞的间距、对拉穿墙螺杆的水平和垂直间距、螺杆长度和丝径。

(2)模板板面组拼采用横向设置,模板厚度16 mm。使用软件绘制模板裁拼图,按模板裁拼图裁制模板,并预拼装。模板配制完成后,分类堆放码好。

(3)按标注位置确定穿墙螺栓的水平距离,当墙高超过3 m时,穿墙螺杆的水平间距不应大于500 mm,按软件计算结果确定穿墙螺杆的垂直距离。用电钻在模板上打穿墙螺栓孔,孔径比螺杆直径大2 mm。

(4)模板翻样图上标明模板编号,模板编号代表着拼装顺序,一般先安放混凝土墙角上的模板,角上等口模板安装好后用钉子钉牢。待角模板拼装完毕后,即可组装其它大面模板。必须严格按翻样图的顺序依次拼装,不得随意打乱顺序。

(5)为防止混凝土浇筑时在两块模板拼缝处出现漏浆,选用接缝背楞连接,两侧模板各压一半。

(6)为避免一次结构混凝土墙体与二次结构砌体墙粉刷层出现裂缝,在与砌体墙交接处的模板上钉一块止口条,宽度为150 mm,止口条的另一个目的是待砌体墙面挂网粉刷完成后,砖墙抹灰面与混凝土结构墙面在同一平面上。

(7)一侧混凝土墙模板拼装完成后,穿PVC套管和穿墙螺杆。安放套管时,PVC套管的缩径变化方向必须都保持相同。

(8)安装墙体另一侧模板。

(9)外墙外侧模板的底标高与下层墙体的顶标高齐平,此处模板无须下挂。在下层的混凝土墙外侧沿墙体方向放置一根方钢作为外侧模板的脚部背楞,方钢顶与下层混凝土墙顶齐平,用铁丝斜拉在伸出的钢筋上。

(10)安装模板方钢背楞与锁具。模板拼装完成穿好穿墙螺杆后,依次放置方钢次背楞、方钢主背楞、阴阳角锁具、洞口锁具及可调节拉杆并调整墙体模板垂直度后,拧紧螺杆上的螺帽。

使用端头锁具将洞口锁具固定在两道主背楞上,将螺丝杆穿过洞口锁具的中心,调节中间的螺母使洞口锁具锁紧两道主背楞,直至锁具与主、次背楞紧密接触,拧紧螺杆上的螺母,随后确定中间螺母固定到位。阴阳角锁具使用时将钩头螺栓伸入较长主背楞的中间缝隙,钩住内侧主背楞即可。阳角锁套必须套在两根相交的主背楞中较长的一根上,垂直挡板贴在主背楞内侧,然后把锁销插入阳角锁具外侧,用锤子轻轻敲打锁销至锁紧为止(图2)。

图2 阳角锁具锁套与主背楞连接

(11)模板垂直度调整通过在楼板上预埋的地锚与可调节拉杆完成。预埋在混凝土楼板内的钢筋长度一般不小于100 mm,其直径一般不应小于10 mm,预埋位置见图3。将可调节拉杆的一端与墙模连接,另一端连接在楼板上预埋的地锚处,同时放置一根斜支撑钢管,快拆接头安放在靠近墙体模板的一端,钢管另一端与地锚相连。使用垂直仪复核模板垂直度,发现偏差采用调整拉杆与快拆接头的长度来纠正模板的垂直度。每侧墙至少应设两个调节点。

图3 墙模板垂直调整示意

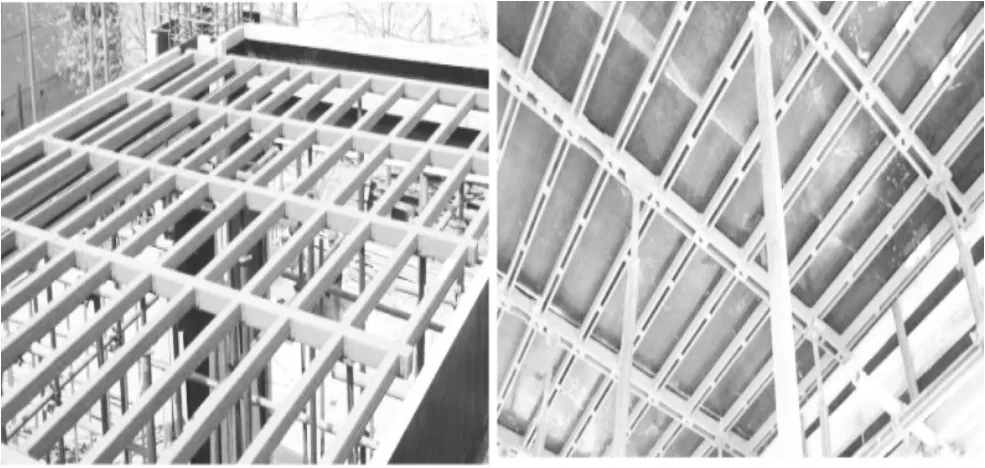

3 组件式支撑体系在现浇板支模中的应用

3.1 板支撑体系的设计

模板材料选用规格为1 830 mm×915 mm,厚度为16 mm的覆膜松杨木模板。支撑立杆选用碗扣钢管立柱,支撑立杆的间距通过受力计算确定为1 000 mm×1 000 mm,横杆的竖间距为1 200 mm。模板主、次龙骨间距分别为1 000 mm、300 mm。

3.2 楼板模板支撑体系工艺流程

模板翻样并进行模板配制→搭模板支撑架→安放梁底模及侧模→放置主龙置→放置次龙骨→铺平板模板→复核模板标高→加设扫地杆及水平拉杆→办理验收手续。

3.3 板支撑体系的施工

3.3.1模板配置

按图纸标注的现浇板尺寸和厚度,计算荷载,确定模板主龙骨与次龙骨的间距,绘制出模板排布图并做好编号。

模板支撑的立杆选用轮扣钢管立柱。模板主龙骨选用C型钢,次龙骨选用边长为50 mm的方钢,目的是为了同两块模板拼缝处的木方规格相同。

3.3.2支设模板支撑立杆与主、次龙骨

支撑立杆间距应与模板主背楞间距相同,上下层的支撑杆应在同一中心线上。主龙骨与副龙骨采用承插式连接,目的是为了确保主龙骨与副龙骨安装完成后,其顶面标高一致(图4)。

图4 板支撑示意

安装顺序从最边跨开始往另一个方向逐跨安装,先搭设第一排支撑立杆,用小横杆连接固定,再搭设第二排支撑立杆,依次逐排搭设。立杆全部搭设完成后,安放顶托支架,用水准仪找平标高,主龙骨架设在顶托上,然后在主龙骨上穿插次龙骨。支撑立杆间距为1 000 mm×1 000 mm,立杆起步离墙或梁边300 mm左右,次龙骨离墙或梁边120 mm左右,在模板拼缝用木方连接,并作为次龙骨使用。再次复核龙骨标高,调节立柱上顶托高度,使主、次龙骨标高达到图纸要求。

3.3.3铺设模板

(1)铺设模板时,模板长边方向应平行于主龙骨。为防止模板遇水膨胀变形,在模板拼缝处留置2 mm伸缩缝隙。为防止模板接缝处漏浆,在接缝处均粘贴胶带,较宽的缝隙处粘贴海绵条。

(2)铺模板时,为使小板缝边能居副龙骨中安放,起步应离墙或梁边75 mm。若铺更小尺寸的多层板时,应重新分布滑动节。

(3)木方副龙骨只用在两块模板拼缝处,用铁钉将两块模板钉在副龙骨上。

(4)为达到有利于固定顶板模板的效果,在主龙骨的固定端与墙上口模板及梁侧模上口处,均留宽为10~20 mm的缝隙。

3.3.4铺设后工作

(1)顶板模板铺完后,用水准仪测量模板标高,并进行校正,用水平仪检测平整度。

(2)待顶模标高复核完成之后,立柱支撑间须加水平拉杆,设置几道须根据层高确定。但是在离楼面200~300 mm处须设一道,往上纵、横方向须每隔1.2 m设置一道。

(3)将模板内杂物清扫干净,办理预验收手续。

4 组件式支撑体系拆除

4.1 拆模时混凝土强度要求

模板拆除应依据设计和规范强度要求,并且现场宜留设拆模同条件试块;顶板、梁模板拆除时,混凝土强度必须达到规范要求;拆除模板时要保证结构构件表面及棱角不被磕碰而受到损坏。

4.2 组件式支撑体系拆除顺序

4.2.1剪力墙支撑体系拆除

墙体模板拆除的顺序与安装相反。第一步拆除螺栓上的螺母、调整拉条,第二步由上往下拆除洞口锁具、阴角锁具、阳角锁具、主背楞、次背楞,第三步轻轻撬动模板,以使模板与墙体分离。纵墙模板先拆,横墙模板后拆;外墙外侧模板先拆,内侧模板后拆;先拆下穿墙螺杆,再松开地锚螺杆,使模板向后倾斜与墙体脱离。模板全部拆完后清理干净,刷脱模剂后搬运至上层同一位置处。

应加强对拆除工作的监督,不可野蛮施工,避免损坏模板和配件。各类方钢、配件、锁具、调节拉条、支撑立杆等归堆码好后运至上层同位置处使用,不得混淆使用。待墙体两侧模板及支撑全部拆除结束后,采用专业工具将对拉螺杆拔出,运至上一层循环使用。

4.2.2现浇板支撑体系拆除

手动调节支撑立杆的顶托,使其下降100 mm,然后托起次龙骨并拆除,每段次龙骨全部拆除完,方可拆除一组主龙骨,用此方法拆除剩余支撑体系。最后撬动模板使其脱落混凝土表面。待方钢、C型钢、支撑立杆、顶托、配件全部拆除完成后,归堆码好后运至上层同位置处使用,不得混淆使用。

5 组件式模板支撑体系相比传统钢管扣件式体系的优势

5.1 混凝土成型质量更好

组件式支撑体系具有较强的刚度,稳定性好,能提高混凝土成型效果及观感质量。组件式支撑体系能克服传统支模工艺中方木用量大且易变形的缺点,能有效制止浇筑混凝土时涨模现象的发生,解决了传统工艺中常出现的混凝土墙体不平直、房间净高及混凝土构件方正都得不到有效控制等难题。

5.2 施工速度更快

组件式模板支撑体系采用销钉和插口连接,安装和拆除更简单快捷,墙体与楼板结构可同时施工,比传统支模工艺可节约20%工期。

5.3 节约施工成本

组件式模板支撑体系浇筑出的混凝土墙体可达到清水混凝土效果,减少混凝土观感质量不合格的质量通病。在后期装修阶段,减少抹灰砂浆用量和人工费的开支,较常规制模工艺节约工程投入。

5.4 构件标准化 通用性强

按标准模数定制主背楞、次背楞、支撑立杆的长度,背楞方钢长度为0.6~3 m,以0.3 m的增量调整。根据建筑层高、开间尺寸进行组合拼装,可在多个工程项目中周转使用。

5.5 以钢代木 节能环保

模板主龙骨和次龙骨均使用方钢并可自由调节长度,替代传统支模工艺中的木方,避免了乱截乱锯的浪费现象,提高了施工速度和材料的周转次数,节约木材资源。

6 结语

综上,组件式模板支撑体系有其显著的特点,其节能、节材、节费、保障工程质量等优点很多的工程实例足以证实。该新型模板支撑体系的投入使用,落实了节能减排的基本国策,值得在建筑业推广使用。

[1]糜嘉平.美国几种主要模架体系介绍[J].建筑技术,2012(8):689-692.

[2]王健.桥梁工程中新型组合式桁架模板支撑体系的应用[J].交通世界,2017(27):98-99.

[3]吴胜通.整体式大模板与新型组合式模板支撑体系在高层建筑施工中的结合应用[J].建筑工程技术与设计,2014(22):723-725.

[4]王荣.基于型钢背楞的钢木组合模板体系有限元模拟与试验研究[D].重庆:重庆大学,2016.