美国塑料管道失效数据对我国塑料管道安全管理的启发

李茂东,史君林,黄国家,李 俊,辛明亮,张术宽

(1.广州特种承压设备检测研究院,广州 510663;2.四川理工学院机械工程学院,四川 自贡 643000)

0 前言

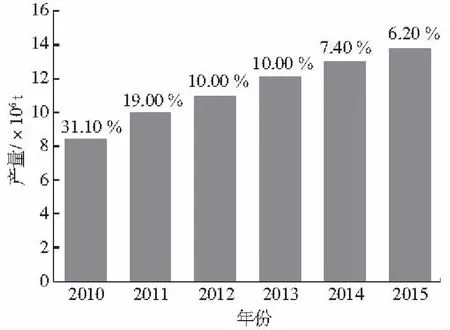

图1 我国“十二五”期间塑料管道的产量和增长速度Fig.1 Production and growth rate of plastic pipesduring the “12th Five-Year Plan” in China

塑料管道已有60多年的应用历史,至今,全世界各国塑料管道市场仍保持着不断增长的发展趋势。如图1所示,我国塑料管道的产量由2010年的8 402 kt增长到2015年的13 800 kt,在“十二五”期间平均年增长率为10.43 %[1]66。“十三五”期间,预计塑料管道生产量将保持3 %左右的年增长速度,到2020年全国塑料管道产量将达到16 000 kt,塑料管道在各类材料管道中的市场平均占有率超过55 %[2]。根据美国管道与危险物品安全管理局(PHMSA)的数据,美国塑料管道已经占据全美管道总量的55 %[3],全球范围内塑料的需求量越来越大,预计2020年全球聚乙烯需求达1.088×105kt/a[4]。

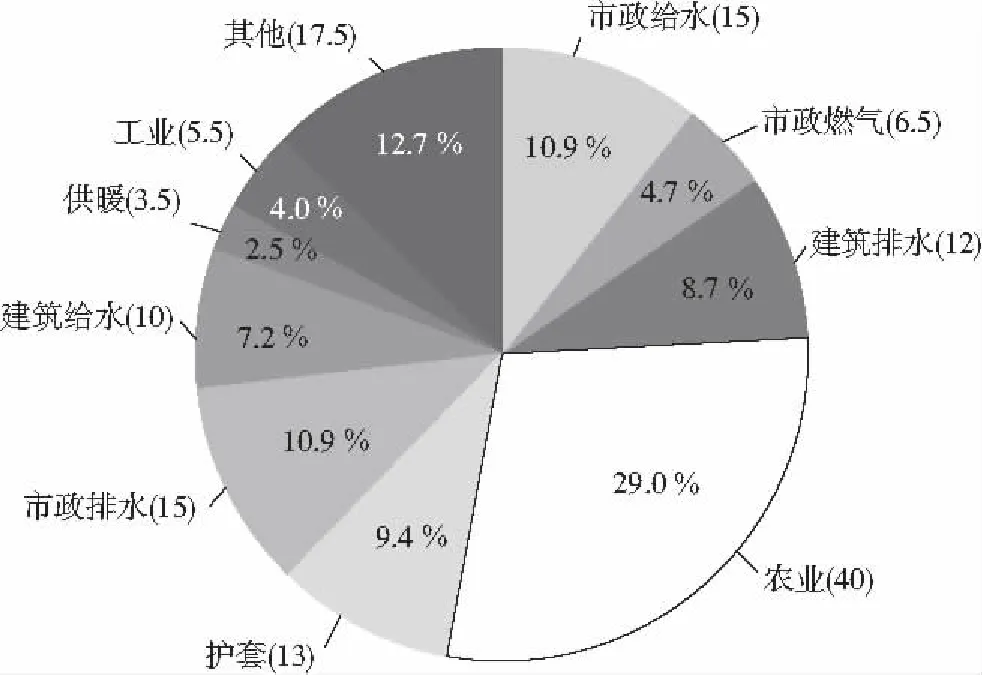

图2给出了2015年塑料管道在主要应用领域的占比情况[1]66,塑料管道具有质轻价廉、耐腐蚀性、经济环保、使用寿命长等优点[5],在城镇燃气、化工、给排水、供暖及采矿等领域的应用也越来越广泛,塑料管道的应用主要分为2类,一是非承压管,如电工管、下水管等;另一类则是管内承受介质压力的中低压管,如燃气管、给水管、热水管、化工管,研究关注的重点是塑料压力管。如城镇输送燃气大范围使用的聚乙烯管道,聚乙烯管道已经在中低压燃气管网中取代了过去的传统管材,成为GB 50028—2006《城镇燃气设计规范》的首选管材。值得关注的是,为了提高核电站运行的安全性与经济性,美国自2000年开始便在核电站中应用聚乙烯管材,并于2007年颁布了ASME Code case N755,允许聚乙烯管材应用于核电站的安全相关领域,美国核管理委员会在Callaway核电站率先铺设一套长11 582 m,直径为914 mm的聚乙烯管道系统[6]。位于我国浙江省的三门核电有限公司(简称为三门核电),采用美国西屋公司开发的第三代核电技术AP1000,使用了4条聚乙烯管道,用于操作压力为0.6 MPa,温度小于60 ℃的冷却水系统,管道规格为DN762 mm (30 in OD, 3.3 in wall)[7]。

图2 2015年塑料管道的主要应用领域(单位:×105 t)Fig.2 Main application fields of plastic pipes in 2015

目前城镇塑料燃气等中低压管道应用越来越广泛,管道工作环境一般为长期承压、埋地外负荷等,介质易燃易爆,可能会发生爆炸、火灾、人员伤亡等危险,塑料管道的安全问题是尤为重要的社会公众安全问题。国内外对金属管道的应用及相关研究较多,从设计、运行、管理等多方面进行了系统深入的研究,并得到广泛应用,如我国对金属管道的风险评价就形成了GB/T 27512—2011《埋地钢质管道风险评估方法》标准,对管道缺陷的检测、泄漏的检测、安全评定以及风险评估等相关工作都比较成熟[8-11],然而对塑料压力管道的相关研究开展的则相对较少。

管道的安全管理,最初都是基于管道事件的管理,通过管道的事故、发生后的抢救以及处理等逐步形成规范完整的管理技术。目前对于金属管道,世界上多数发达国家均建立了管道失效或事故数据库,用于指导管道的设计、建设和风险管理。如加拿大NEB数据库、美国DOT数据库、欧洲EGIG数据库、英国UKOPA 数据库、澳大利亚POG 数据库[12],然而塑料管道失效的数据库则比较少,美国有专业的塑料管材数据协会(PPDC)对塑料管道的失效进行统计,而我国对塑料管道这方面的研究则较少,因此本文分析了美国塑料管道的失效数据,旨在为我国塑料管道的安全管理提供依据。

1 管道失效数据库介绍

1.1 美国塑料管材数据协会简介

美国塑料管材数据协会(PPDC)成立于1999年,开始收集自2000年以来的塑料管道数据,PPDC是由各个公司每月自愿提交公司塑料管道的失效事故表,并进行统计分析。其由美国天然气协会(AGA)、美国公共燃气协会(APGA)、塑料管材研究所(PPI)、美国国家公用事业管理协会(NARUC)美国国家管道安全代表协会(NAPSR)、美国国家运输安全委员会(NTSB)、交通运输部管道部(DOT)以及美国管道与危险物品安全管理局(PHMSA)组成。

1.2 美国塑料管道数据

依据交通运输部管道部发布的2015年气体分布年度报告,到2015年底美国约有1 479家天然气公司安装了约1 137 711 km塑料管道以及4 750万个塑料配件。根据PPDC在2017年4月发布的塑料管道现状报告,该报告统计了美国77 %的在役塑料管道以及86 %的已安装的塑料配件的失效数据,报告中显示聚乙烯管道的使用率达到97 %,聚乙烯配件则达到99 %[13]1,表1列出了2015年美国燃气塑料管道材料的使用情况,因此本文主要分析聚乙烯管道。

表1 2015年美国燃气塑料管道材料的使用情况Tab.1 Plastic pipe materials for gas in 2015 in America

查阅相关文献以及塑料管道事故的调查分析[14-20],塑料管道的3种失效模式分别为蠕变韧性破坏、慢速裂纹脆性破坏和材料劣化破坏,其主要的失效形式有:管材破损或穿孔、脆性开裂、韧性破坏、泄漏失效。

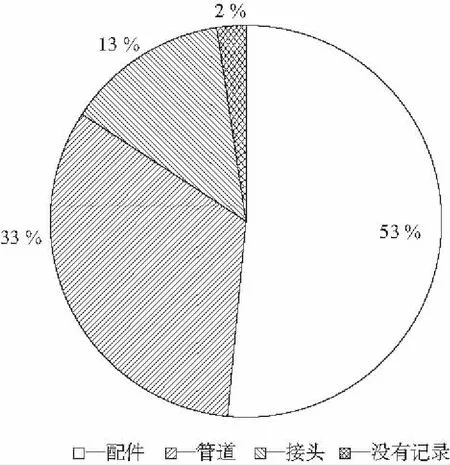

根据PPDC统计的塑料管道泄漏或失效的事故数据,从图3可以看出[13]10,聚乙烯管道失效部位最多的是配件,而不是管道接头,接头失效仅占13 %。塑料管道的链接方式与金属管道完全不同,对于塑料管道的焊接,天津大学的霍立兴团队[21]在2000年左右就率先开展了对塑料压力管道热熔接焊方面的系统研究,通过拉伸和冲击试验,结晶度和硬度测试,得到了母材和焊缝的部分结构特性和强度特性,结果发现,焊缝的结晶度高于母材的结晶度,焊缝的拉伸强度和硬度也高于母材,但是其冲击强度却低于母材,这和金属管道是完全不同的,因此在对塑料管的分析研究中要区别对待塑料与金属材料的不同。

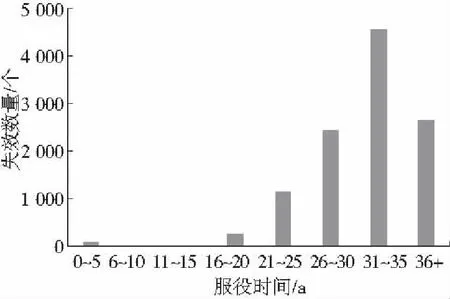

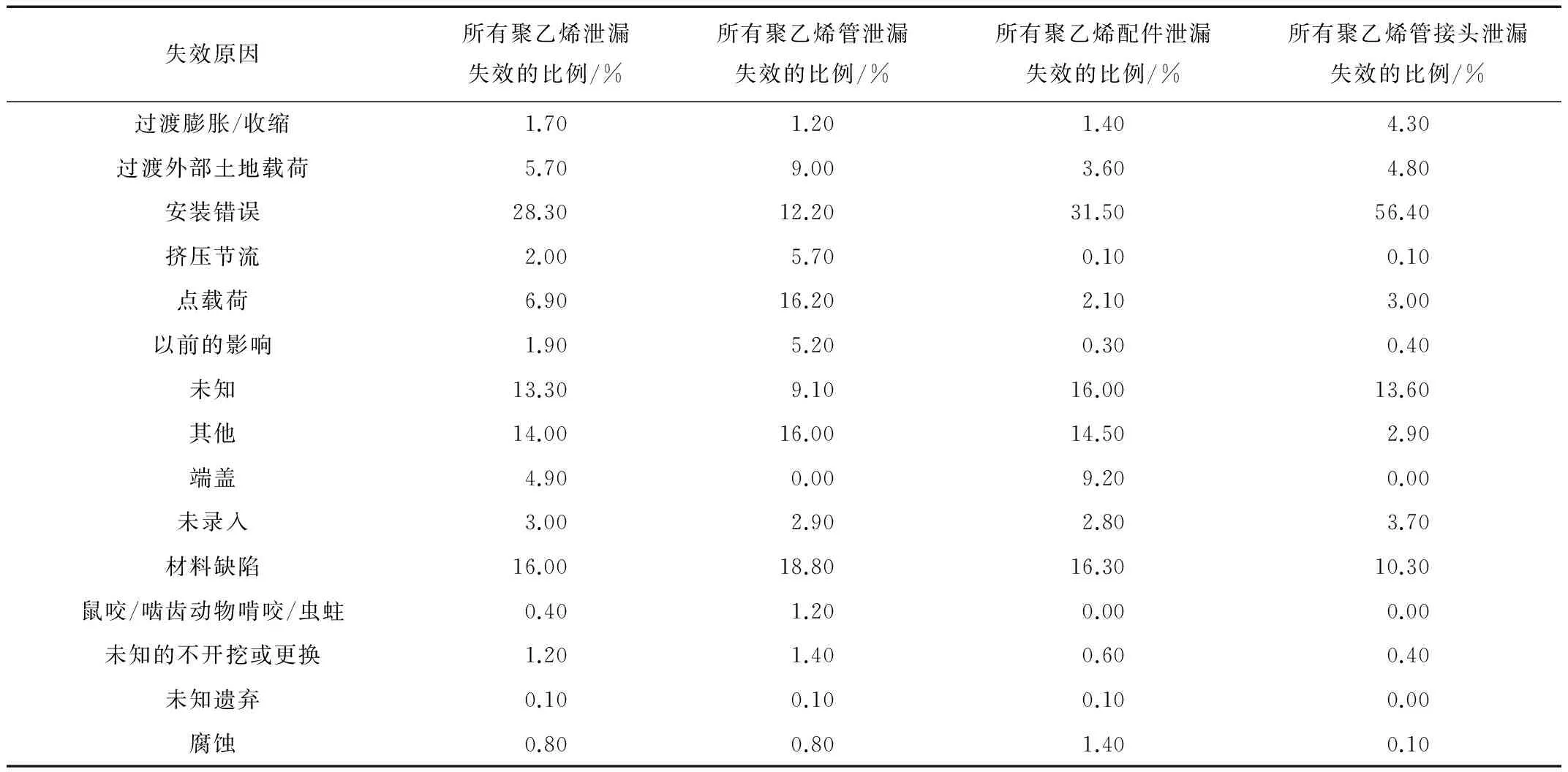

PPDC统计分析了塑料管道的失效原因,表2为聚乙烯管道失效的原因以及其所占比例[13]10。从表2可以看出,其失效原因中安装错误所占比例最大,其次是材料缺陷,其他为未知情况,点载荷以及过渡的外部土地载荷。图4为塑料配件失效时的服役时间[13]36,从图4可以看出,使用30年左右的失效概率最大,管道使用初期也容易发生事故,这符合“浴盆曲线”的3个阶段,分为初期的事故多发期、稳定工作期和管道老化事故上升期。

图3 美国聚乙烯管道失效的部位Fig.3 Failure parts of polyethylene pipes in America

图4 塑料管配件失效时的服役时间Fig.4 Service time while plastic pipe fittings fail

失效原因所有聚乙烯泄漏失效的比例/%所有聚乙烯管泄漏失效的比例/%所有聚乙烯配件泄漏失效的比例/%所有聚乙烯管接头泄漏失效的比例/%过渡膨胀/收缩1.701.201.404.30过渡外部土地载荷5.709.003.604.80安装错误28.3012.2031.5056.40挤压节流2.005.700.100.10点载荷6.9016.202.103.00以前的影响1.905.200.300.40未知13.309.1016.0013.60其他14.0016.0014.502.90端盖4.900.009.200.00未录入3.002.902.803.70材料缺陷16.0018.8016.3010.30鼠咬/啮齿动物啃咬/虫蛀0.401.200.000.00未知的不开挖或更换1.201.400.600.40未知遗弃0.100.100.100.00腐蚀0.800.801.400.10

1.3 欧洲燃气管道失效数据

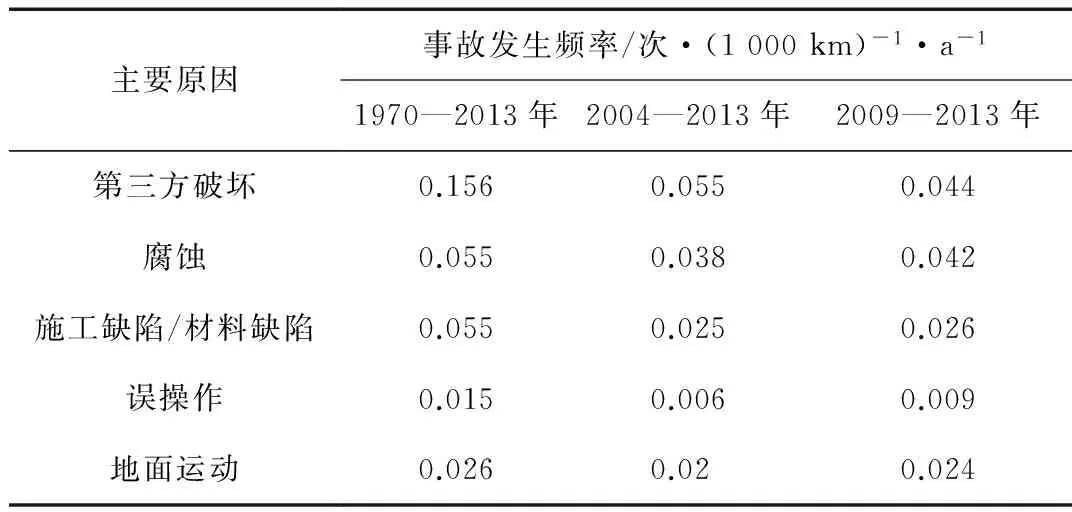

多国都建立了针对金属管道的管道失效或事故数据库,如表3所示为欧洲EGIG数据库的主要失效事故的发生频率,反映了欧洲自1970年以来的燃气管道安全状况[22],可以看出,第三方破坏是管道失效的首要原因,其次是金属管道的腐蚀以及一些其他缺陷,然而对于塑料管道耐腐蚀性能好,除第三方破坏及其他缺陷外,不存在塑料管道腐蚀,管道失效形式、失效模式存在较大差异,因此在分析对比中要区别对待金属管道与塑料管道。

表3 欧洲燃气管道1970—2013年间的主要事故发生率Tab.3 Primary failure frequencies of the European gas pipelines in 1970—2013

2 国外失效数据对我国塑料管道管理的启发

2.1 第三方破坏/机械破坏

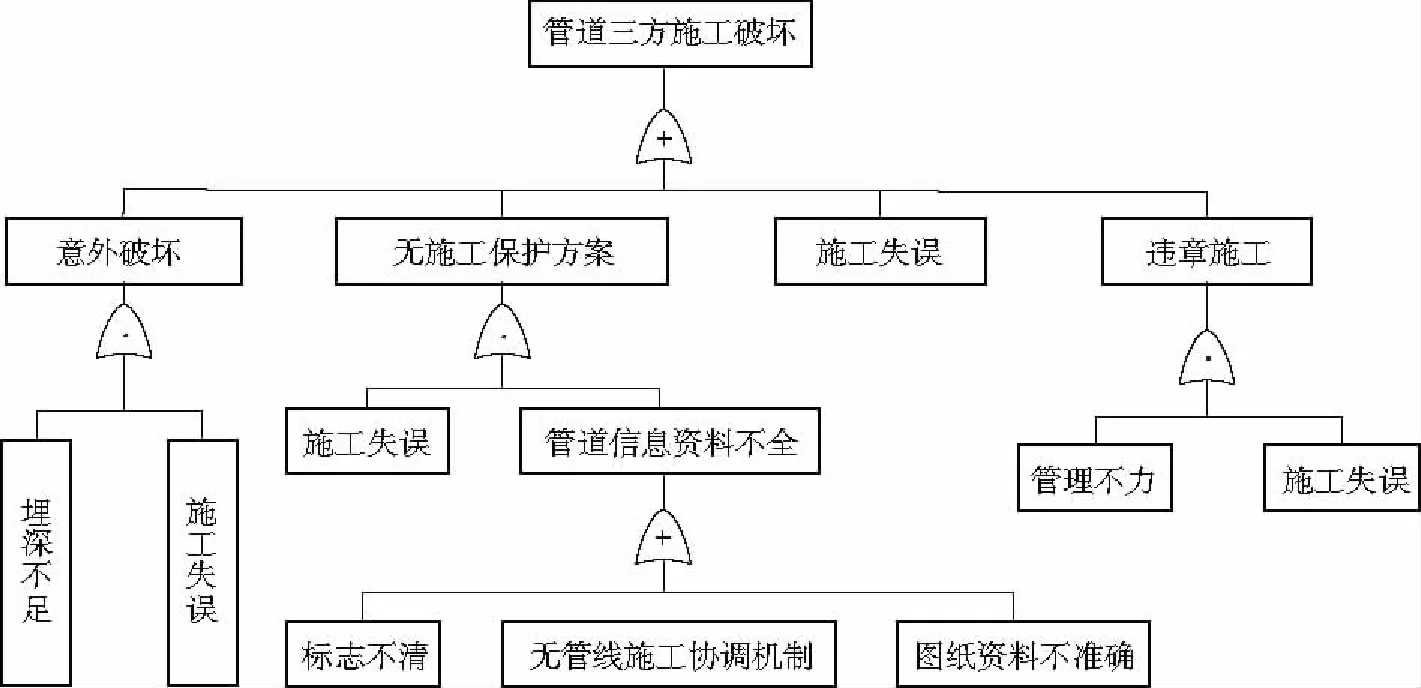

图5 管道第三方施工破坏故障树Fig.5 Fault tree analysis of pipeline accidents from the third parties

除去不可避免的与自然和外力相关的因素,如底层运动、洪水等意外,第三方破坏/机械破坏是塑料管道失效的主要原因,这一情况在我国可能更加严重,主要是由于城市建设的发展,如建筑施工、市政施工等人为因素造成破坏,道路改造、管线改造等使原来符合安全要求的一部分管道出现了安全隐患,违章建筑也屡禁不止。

从表2和表3可以看出,第三方破坏是塑料管道失效的主要原因,但第三方破坏是可以避免的,如欧洲EGIG管道失效数据反映出,管道系统长度虽逐年增加,但事故次数却在减少,但第三破坏导致的失效发生率,从1970—2013年的0.16次/(1 000 km·a),下降到近5年的0.05次/(1 000 km·a)。第三方破坏的影响因素有埋设深度、管道维护管理水平、人在管道附近的活动状况、地上设备状况、管道附近有无埋地设施、管道附近居民素质、管道沿线标志是否清楚等,图5为一个简单的管道第三方施工破坏故障树[23-24],可知第三方施工破坏的一个重要因素是埋深不足,如自然灾害等会导致管道外露,管道外露则更容易老化失效,若遇到明火和热力作业,塑料管道就会迅速融化或者燃烧,导致灾难性事故。同时管道的埋深很大程度上决定了管道的受压情况,而土壤载荷、地面堆积载荷或地面车辆载荷(简称为活载荷)就是其受压的关键,埋深不足加上其他如野蛮施工等很容易就会导致管道的失效破坏;在第三方施工时,如地下管网分布不清楚也很容易导致破坏,这就和未与相关管道单位沟通、管道分布资料缺失、管道未按图纸施工、管理存在漏洞等很多因素有关。因此在管道设计、施工、后期管理上需要考虑多方面的因素,从加强管理、完善制度上可以减少第三方破坏导致失效的发生。

2.2 设计/施工/材料缺陷

当前在役的管道,部分已经运行了10多年或者更久,在当初的设计阶段就考虑不充分,可能引起管道壁厚、设计压力等误差,管道本身存在的裂纹等缺陷,也容易引起管道的失效断裂,同时设计人员的水平也影响着管道的安全运行。

管道在铺设时,管沟开挖深度及回填土品质等不满足要求,会造成管道的弯曲变形、应力侵蚀等缺陷,穿跨越品质问题,造成移位和破坏情况。塑料管道主要通过热熔或电熔连接,连接缺陷主要有夹杂、未熔合、裂纹、孔洞、错边等,法兰连接等出现划痕、凹坑等缺陷,目前对于塑料管道缺陷的安全评价还不是很完善[25],浙江大学郑津洋[26-28]团队研发了耦合聚焦技术实现典型宏观缺陷的超声检测,制定了GB/T 29461—2013《聚乙烯管道电熔接头超声检测》和GB/T 29460—2013《含缺陷聚乙烯电熔接头安全评定》,对缺陷的检测和评价工作仍要进行,但对热熔连接的聚乙烯管道焊接接头的检测评价仍处于研究阶段。

塑料管道材料的缺陷也是诱发失效事故的重要原因之一,在选材时保证管材在长期静液压评价试验中合格,避免原始材料的缺陷,如配方缺陷,另外塑料管耐热老化性能差,管材暴露在环境中受紫外线、环境温度、臭氧、使用年限等影响会发生性能变化甚至发脆、龟裂、脱落等,在长期受压、埋地外载荷、温度较高热水、强酸强碱等恶劣条件下就会出现材质劣化、损伤,如管材外观缺陷(气泡、划伤、凹陷、杂质、颜色不均)、老化降解、蠕变损伤、应力侵蚀与疲劳损伤,在后期维护管理中应及时消除和控制风险隐患,保障管线投产后安全、平稳运行。

2.3 生物破坏

目前关于这类事故的研究报道较少,这类事件出现的频率相比于第三方破坏和地质灾害来说在数量上仍比较低,如深根植物生长会缠绕甚至穿破管道等,微生物对管道的降解,影响管道的材质变化,最近,来自英国科学家[29]发现某种蜡蛾幼虫可以以较快的速度降解聚乙烯塑料薄膜,虽然对聚乙烯塑料的降解,在环境保护上有较大意义,但对于塑料管道的安全却有待考虑。在我国也存在大量生物破坏的案例,如文献[30-31]报道了在深圳地区累计有多起埋地聚乙烯燃气管道被白蚁蛀蚀破坏在穿孔处泄漏,蛀蚀隐患不同于第三方破坏,其具有极强的隐蔽性,一般难以被察觉,直至管道破坏穿孔燃气泄漏后才会被发现。塑料压力管的防护经验相对较少,可以借鉴其他类似成熟的处理方法,如电缆外护套的白蚁防治。通过分析,燃气管道蚁侵危害的主要因素有:管道材质、土壤潮湿度、周边夜间光亮度、存在适宜筑巢的缝隙、孔洞结构、存在纤维素食料等,因此,在设计阶段就可以考虑在水位以下埋设,选用抗蚁蛀性能好的管道;在施工阶段,保护好管道避免划伤,清除回填土中的纤维素杂质,使用沙埋处理法,毒土处理法等;在后期的运行管理阶段,密切关注管道沿线地面土壤的变化,如在土栖白蚁筑巢时,蚁巢上方会出现泥被、泥线、通气孔、吸水线、生长鸡枞菌、炭棒菌等外露迹象,应及早发现并消除管道蚁侵隐患。同时我国各个地方的自然环境相差很大,会出现大量的生物破坏情况。为了塑料管道的安全运行,应借鉴其他经验,有针对性地制定预防措施,不断完善塑料管道的设计、事故维护的方案和措施。

2.4 老化等其他方面

塑料管材属于高分子材料,在服役过程中材料老化劣化不可避免,除自身的老化外,在各种复杂的工况下(如湿、热、光、气、微生物等)工作,进一步加速了其老化过程,老化与服役环境密切相关,对于金属压力管道腐蚀是损伤失效的一个重要原因,腐蚀与介质环境密切相关。我国已经提出了一套比较完整的,适合我国金属承压设备现状的损伤模式和识别方法,包括损伤模式和失效机理的理论描述、形态、影响因素、敏感材料、可能发生失效的设备或构件、检测方法等,颁布了GB/T 30579—2014《承压设备损伤模式识别》,该标准在对相关文献的全面分析和凝练的基础上将我国承压设备的损伤模式分为5大类、73种,其中腐蚀减薄25种、环境开裂13种、材质劣化15种、机械损伤11种、其他损伤9种。对塑料管道的损伤失效,特别是塑料管道老化寿命预测工作的理论都还不成熟[32-36],方法还不完善,远远跟不上塑料管道的发展速度。

我国聚乙烯燃气管道的建设始于20世纪80年代初期,第一条城镇燃气管道于1982年在上海建成,虽然起步较晚,但发展十分迅速,至今也有30多年的历史。从图4可以看出,现阶段的很多塑料管道已经进入了老化事故的高发阶段,应对燃气管道进行全面的检验,其中包括资料审查、宏观检查、开挖检验以及相关的材料性能试验。

排查在用管道的安全隐患是业内关注的焦点,在用的塑料管材应进行全面检查,要进行常规的资料审查、日常巡线、宏观检查,包括对管道裸露情况、地面标识、管线位置走向等检测,也要进行开挖检验检查、检测管道埋深、土壤环境检测、材料表面划伤等,关注材料的性能变化,割取适量试样,进行性能试验,除按照GB 15558.1—2015《燃气用埋地聚乙烯(PE)管道系统第1部分:管材》常规的液压强度、拉伸强度、断裂伸长率、热稳定性试验外,也应进行耐慢速裂纹扩展试验,如缺口管(NPT)方法、宾夕法尼亚单边缺口(PENT)方法、全缺口拉伸蠕变(FNCT)方法、缺口环(NRT)方法、应变硬化模量(SH)和裂纹圆棒(CRB)等[37],确保管道的安全运行。管道铺设环境复杂,管材品质不一,在日常检验中也应注意相关资料的收集以及统计分析,对管材的承载能力和评估使用寿命,开展、积累相应的试验数据,为后续的管道风险分析和管理措施工作提供了可靠的技术依据。

3 结论

(1)第三方破坏是塑料管道失效的主要原因,加强管理部门、建设部门、施工单位等之间的协调、沟通对于减少该类事故发生至关重要;

(2)设计/施工/材料缺陷是塑料管道失效的另一个重要原因,不断完善规范,严格把控各环节品质,是从源头上减少事故发生的有效措施;生物破坏需引起重视,这需要根据不同的地域环境特征,在设计、维护过程中有针对性地采取措施;

(3)老化劣化是引起塑料管道失效的一个重要因素,在塑料管道服役的整个周期内,将老化因素纳入管道安全可靠性评价和系统管理中,有助于减少或避免事故的发生;在塑料管道安全管理上,可借鉴金属管道管理的部分成果及思路,结合自身的特点,从塑料管道设计、施工、运行、维护、监控与管理等多个方面完善相应的管理制度。

[1] 王占杰, 郭 晶, 范艳菊. “十三五”塑料管道行业去何方?[J]. 中国水利, 2016(10).

WANG Z J, GUO J, FAN Y J. “13th Five” Plastic Pipe Industry to Where?[J]. China Water Resources, 2016(10).

[2] 王占杰, 赵 艳, 郭 晶. 中国塑料管道行业“十二·五”期间发展状况及“十三·五”期间发展建议[J]. 中国塑料, 2016,30(5):1-7.

WANG Z J, ZHAO Y, GUO J. Overview of China Plastic Pipe Industry During the Twelfth-five Year and Its Deve-lopment Trends During the Thirteenth-five Year[J]. China Plastics, 2016,30(5):1-7.

[3] 邵 澎.美国塑料管近况简介[J]. 砖瓦世界,1987(17): 16.

SHAO P. Brief Introduction of American Plastic Pipe[J]. Brick & Tile World, 1987(17):16.

[4] 郑宁来. 2020年全球PE需求达1.088亿t/年[J]. 合成材料老化与应用, 2016, 45(6):114-115.

ZHENG N L.Global PE Demand in 2020 Reached 108.8 Million t/year[J]. Synthetic Materials Aging and Application, 2016, 45(6):114-115.

[5] Plastics Pipe Institute.Handbook of Polyethylene Pipe. Second Edition[M]. Plastics Pipe Institute, 2011: 663.

[6] SCHAAF F J. Development of Code Case N-755: Use of Polyethylene (PE) Plastic Pipe for Section III, Division 1, Construction and Section XI Repair Replacement Activities[C]//16th International Conference on Nuclear Enginee-ring. Florida, American: The American Society of Mechanical Engineers, 2008: 963-969.

[7] ZHENG J, HOU D, GUO W, et al. Ultrasonic Inspection of Electro-fusion Joint of Large Size Polyethylene Pipe in Nuclear Power Plant[J]. Journal of Pressure Vessel Technology, 2016, 138(6): 1-8.

[8] 陈 钢. 压力容器与压力管道完整性技术[M]. 北京:机械工业出版社, 2005: 5-7.

[9] 赵建平, 缪春生. 压力管道完整性管理技术[C]//全国管道技术学术会议.北京:化学工业出版社,2010:12-19.

[10] 董绍华. 管道完整性管理技术与实践[M]. 北京:中国石化出版社, 2015:3-4.

[11] MUHLBAUER W K. Pipeline Risk Management Manual:Ideas, Techniques, and Resources[M]. Massachusetts:Elsevier Gulf Professional Publishing, 2004:1-414.

[12] 林 冬,王毅辉,秦 林. 国外管道失效数据库建设对我国管道风险管理的启示[J]. 焊管, 2012,35(10):64-66.

LIN D, WANG Y H, QIN L. Revelation to China Pipeline Risk Management of the Overseas Pipeline Failure Database[J]. Welded Pipe & Tube, 2012,35(10):64-66.

[13] Plastic Pipe Database Committee. Plastic Pipe Database Collection Initiative Status Report[R]. Washington D C:PPDC, 2017.

[14] 王新华, 徐永亮, 屈 安, 等. 城镇燃气聚乙烯管道失效风险等级评定方法研究[J]. 压力容器, 2015,32(12):32-37.

WANG X H, XU Y L, QU A,et al.Study on the Me-thod of Failure Risk Assessment for Urban Gas Polyethy-lene Pipe[J]. Pressure Vessel Technology, 2015,32(12):32-37.

[15] 辛明亮, 李茂东, 张术宽, 等. 聚乙烯燃气管道失效模式研究进展[J]. 中国塑料, 2015,29(3):16-20.

XIN M L,LI M D,ZHANG S K,et al. Research Progress in Failure Mode Analysis of Polyethylene Gas Pipelines[J]. China Plastics, 2015,29(3):16-20.

[16] 孟晓丽, 郭岩宝, 孟 涛, 等. 燃气PE管道安全状况等级评定初探[J]. 压力容器, 2017, 34(5):52-57.

MENG X L, GUO Y B, MENG T, et al. First Exploration on Class of Safety Condition for Gas PE Pipeline[J]. Pressure Vessel Technology,2017,34(5).

[17] 白 羽, 程远鹏. 城镇燃气PE聚乙烯管道设计中应考虑的问题[J]. 石油和化工设备, 2016, 19(2):79-83.

BAI Y, CHENG Y P. Problems to be Considered in Design of PE Polyethylene Pipe in Urban Gas[J]. Petro & Chemical Equipment, 2016, 19(2):79-83.

[18] 徐永亮. 城镇燃气聚乙烯管道失效数据库建立及风险评估方法研究[D].北京:北京工业大学, 2016.

[19] 王新华, 屈 安, 徐永亮, 等. 城镇燃气埋地聚乙烯管道重大危险源评估技术研究[J]. 压力容器, 2015,32(10):54-60.

WANG X H, QU A, XU Y L, et al. Study on Major Hazards Evaluation Technology for City Buried PE Gas Pipeline System[J]. Pressure Vessel Technology, 2015,32(10):54-60.

[19] 董孝理. 塑料压力管的力学破坏和对策[M]. 北京:化学工业出版社, 2006: 1-210.

[21] 阳代军, 霍立兴, 张玉凤. 聚乙烯管道热熔对接焊工艺参数对焊接接头性能的影响[J]. 焊管, 2004,27(1):17-20.

YANG D J, HUO L X, ZHANG Y F. Effect of Technological Parameters of Butt Fusion Welding on Welded Joint Performance of Polyethylene Pipes[J]. Welded Pipe & Tube, 2004,27(1):17-20.

[22] 朱生东, 葛天明, 张长智. 深水天然气管道泄漏的数值模拟研究[J]. 海洋科学前沿, 2015, 2(4): 84-93.

ZHU S D, GE T M, ZHANG C Z. Deepwater Gas Pipeline Leak Numerical Simulation Study[J]. Advances in Marine Sciences, 2015, 2(4): 84-93.

[23] 赵建平. 埋地燃气管道第三方破坏模糊综合评价法[J]. 天然气工业, 2008, 28(11):103-105.

ZHAO J P. Fuzzy Comprehensive Analysis Method and Its Application in the Third-party Damage Assessment of the Buried Gas Piping[J]. Natural Gas Industry, 2008, 28(11):103-105.

[24] 杨 旭, 吴 明, 贾冯睿, 等. 城镇聚乙烯燃气管道故障树分析[J]. 辽宁石油化工大学学报, 2015,35(5): 31-36.

YANG X, WU M, JIA F R, et al. Fault Tree Analysis of Town Polyethylene Gas Pipeline[J]. Journal of Liao-ning Shihua University, 2015,35(5):31-36.

[25] GRAY B, MURPHY K A. A Review of Non-destructive Evaluation Techniques for Butt-fusion Welded High Density Polyethylene Joints[C]//NACE Northern Area Western Conference. Southeast Edmonton, Canada: Acuren Group Inc, 2008: 1-15.

[26] 施建峰, 郭伟灿, 师 俊, 等. 聚乙烯及其复合管道安全检测与评价方法[J]. 化工学报, 2013,64(2):756-764.

SHI J F,GUO W C,SHI J, et al. Development of Non-destructive Testing and Safety Assessment of Polyethylene and Composite Pipes[J]. CIESC Journal, 2013,64(2):756-764.

[26] 王 卉. 聚乙烯燃气管道电熔接头缺陷的超声检测及安全评定[D]. 杭州:浙江大学, 2007.

[27] 秦永泉. 含工艺缺陷聚乙烯管道热熔焊接接头力学性能试验研究[D]. 杭州:浙江大学, 2010.

[29] BOMBELLI P, HOWE C J, BERTOCCHINI F. Polyethylene Bio-degradation by Caterpillars of the Wax Moth Galleria Mellonella[J]. Current Biology, 2017, 27(8): 292-293.

[30] 龙 军. 埋地燃气聚乙烯管道白蚁蚁侵危害与防治[J]. 煤气与热力, 2012, 32(7):1-3.

LONG J. Termite Damage and Prevention of Buried Gas PE Pipeline[J]. Gas & Heat, 2012, 32(7):1-3.

[31] 张存森. 埋地聚乙烯燃气管道白蚁侵蚀研究[D].广州:华南理工大学, 2013.

[32] BROWN N. Intrinsic Lifetime of Polyethylene Pipelines[J]. Polymer Engineering & Science, 2007, 47(4): 477-480.

[33] PINTER G, LANG R W, HAAGER M. A Test Concept for Lifetime Prediction of Polyethylene Pressure Pipes[J]. Monatshefte für Chemie-Chemical Monthly, 2007,138(4):347-355.

[34] Hoàng E M, LOWE D. Lifetime Prediction of a Blue PE100 Water Pipe[J]. Polymer Degradation and Stability, 2008, 93(8): 1 496-1 503.

[35] KHELIF R, CHATEAUNEUF A, CHAOUI K. Reliability-based Assessment of Polyethylene Pipe Creep Lifetime[J]. International Journal of Pressure Vessels and Piping, 2007, 84(12): 697-707.

[36] FRANK A, PINTER G, LANG R W. Prediction of the Remaining Lifetime of Polyethylene Pipes After up to 30 Years in Use[J]. Polymer Testing, 2009, 28(7): 737-745.

[37] 林海涛, 黄继伟, 凌新龙. 聚乙烯管材料耐慢速应力开裂性能快速评价方法[J]. 高分子材料科学与工程, 2014,30(5):185-190.

LIN H T, HUANG J W, LING X L. Fast Characterization Methods of the Environmental Slow Crack Resis-tance of Polyethylene Pipe Materials-A Review[J]. Polymer Materials Science & Engineering, 2014, 30(5):185-190.