腰鼓型密炼机转子的混合特性及其对碳纤维残存长度的影响

张 艳,王中君,宁诗琪,金建立,李 果

(1.西安近代化学研究所,西安 710065; 2.华东理工大学机械与动力工程学院,上海 200237)

0 前言

CF增强硅橡胶复合材料作为一种新型耐高温烧蚀的复合材料,常被用做火箭冲压发动机的热防护材料[1-4]。复合材料中CF的含量、纤维长度及其分布的均匀性对复合材料的耐烧蚀性起着重要的作用,也是困扰耐高温烧蚀复合材料制备的难题之一。而混炼过程中所采用的混炼设备种类与结构、混炼工艺对CF残存长度的有着重要的影响[5-14]。因此,开发新型混炼转子结构,并对其混炼流场特性进行数值模拟和实验研究,探讨混炼工艺、转子结构和形状对复合材料中CF残存长度的影响规律,对于开发高性能耐烧蚀CF增强复合材料有着极其重要的意义。

本文针对碳纤维增强硅橡胶复合材料的特点,提出了一种新型腰鼓型转子,并运用数值模拟和实验验证相结合的方法对其混合特性及复合材料中的纤维长度的影响进行了表征。研究了转子构型和工艺参数对复合材料中碳纤维残存长度的影响,提出了最佳的转子结构和工艺参数,对碳纤维加工过程中转子结构及工艺参数的优化有一定的指导意义。

1 实验部分

1.1 主要原料

CF,长度范围1.2~11.0 mm,初始重均长度(Lw)为8.72 mm,数均长度(Ln)为7.79 mm,吉林碳素厂;

单组分室温硫化硅橡胶,107,室温黏度为10 Pa·s,济南万承化工产品有限公司。

1.2 主要设备及仪器

密炼机,自制;

光学显微镜,SMZ-168,广州麦克奥迪实业集团有限公司。

2 腰鼓型转子结构及混炼流场模型建立

2.1 腰鼓型转子的结构

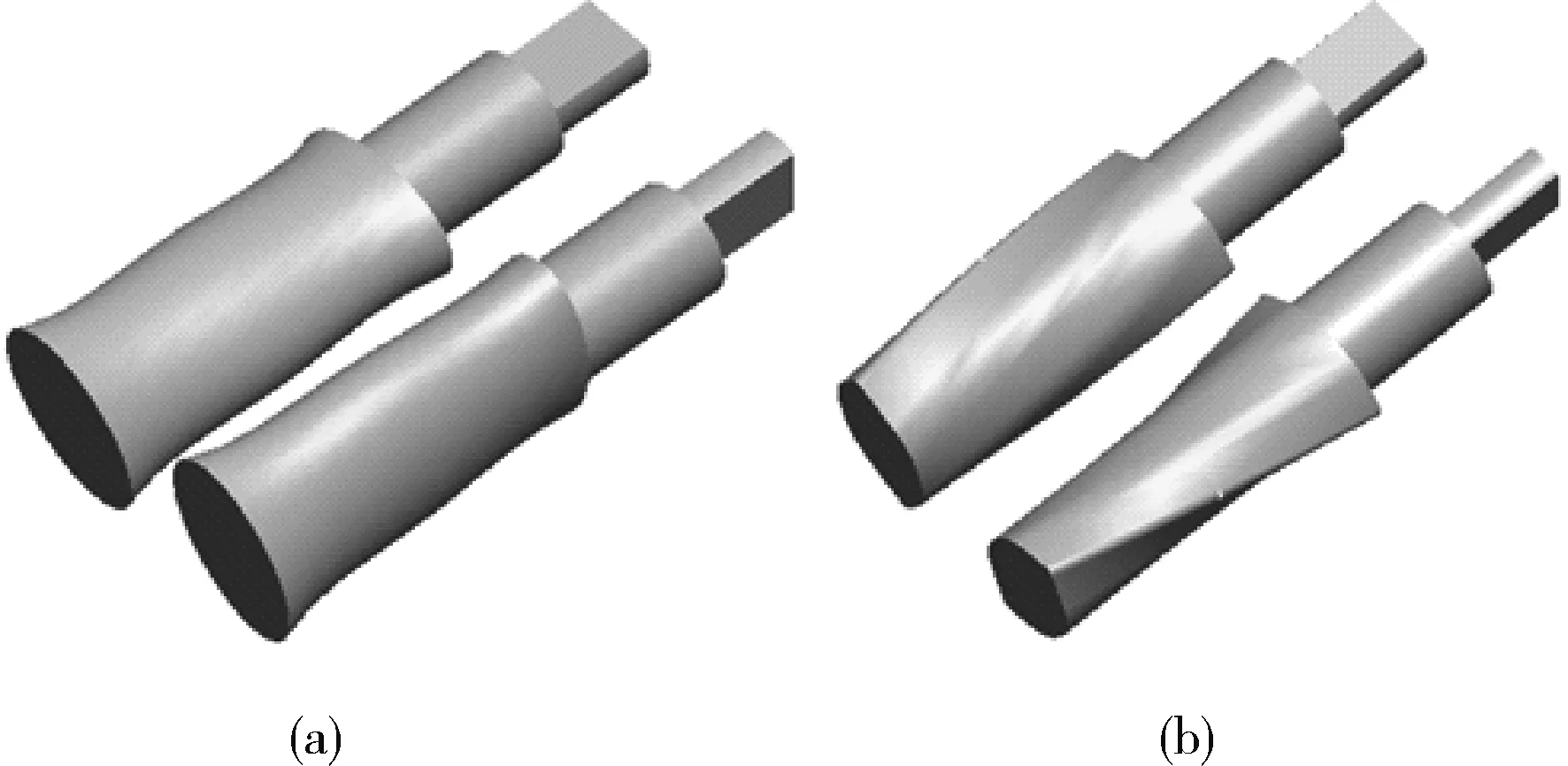

腰鼓型转子结构如图1所示,其表面拥有2个大螺距的长螺棱,截面形状为椭圆形,呈现两端大中间小的腰鼓型。根据转子螺棱的螺旋角度的不同,分别定义为DRI转子(螺旋角为40 °)和DRII转子(螺旋角为67.5 °)。与一般的转子相比,腰鼓型转子对物料的剪切作用较小,而分散混合作用较弱,而分布混合作用较强。

(a)DRI转子 (b)DRII转子图1 密炼机转子几何模型Fig.1 Geometric model of the rotor of the mixer

2.2 数学模型

做出如下假设:

(1)物料充满整个流道;

(2)流动过程为稳定的等温层流流动过程;

(3)流体不可压缩,惯性力、体积力忽略不计;

(4)壁面无滑移。

在笛卡尔坐标系下,流场的连续性方程:

(1)

动量方程:

(2)

τ=2η(γ′)D

(3)

式中υ——速度矢量

P——压力,Pa

τ——偏应力张量

ρ——密度,kg/m3

D——形变速率张量

3 CF长度预测模型

由于CF为脆性纤维,在混合流场中的断裂形式主要为压缩失稳[5-7],因此采用纤维残存长度(LR)模型如下:

(4)

式中d——纤维直径,mm

E——纤维弹性模量,GPa

k——修正系数

μ——聚合物黏度,Pa·s

将Shon提出的产能比模型[7]与谢林生提出的累积解聚功[8-10]相结合,纤维重均长度预测模型如下:

(5)

K′——断裂系数

L0——纤维最大长度,mm

L∞——纤维最小长度,mm

4 结果与讨论

4.1 转子构型对混炼流场特性的影响

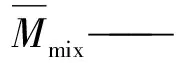

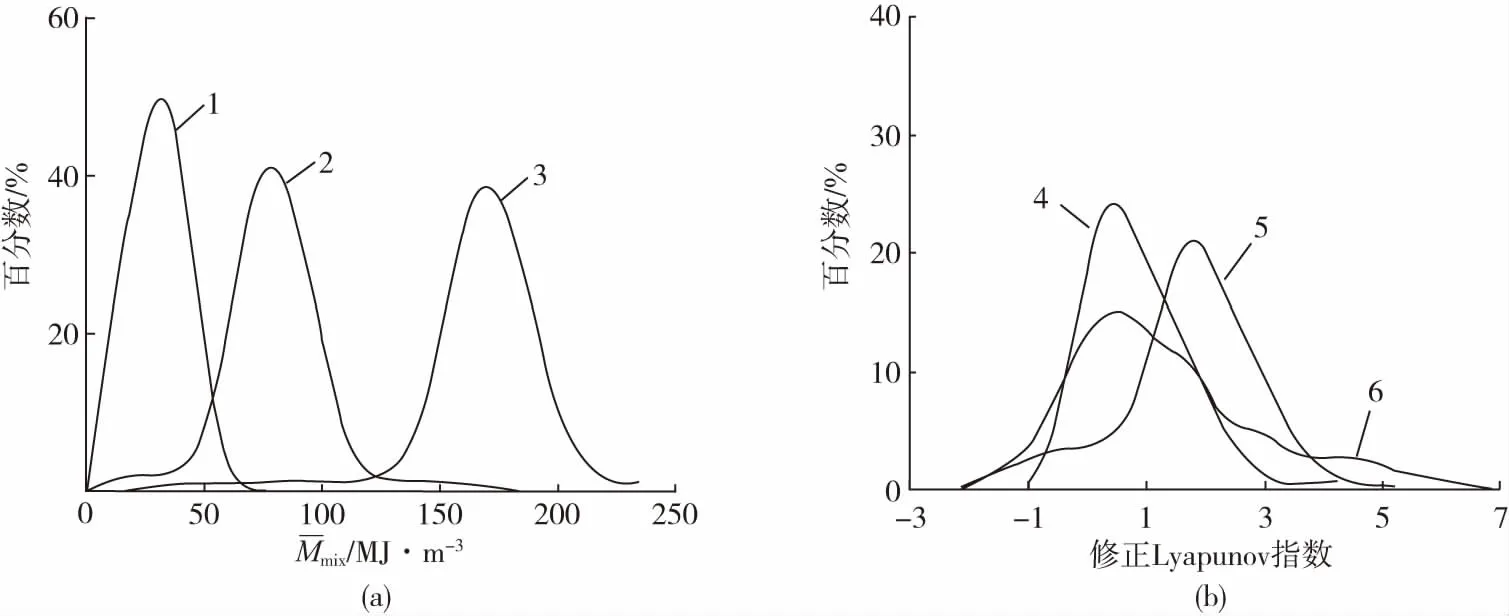

采用2种不同的转子,以50 r/min的转速密炼60 min,物料所经历的累积解聚功密度和修正Lyapunov指数分布如图2所示。

1—DRI转子 2—DRII转子修正Lyapunov指数分布图2 不同转子构型条件下物料所经历的分布和修正Lyapunov指数分布Fig.2 Distribution of and modified Lyapunov parameter in flow field of various rotors

由图2(b)可见,2种转子的修正Lyapunov指数分布曲线形状相差较大。其中,DRII转子的修正Lyapunov指数分布范围更宽,并且较DRI转子右移。表明与DRI转子相比,DRII转子的分布混合能力更强,更容易使得纤维在硅胶中均匀分布。

4.2 转速对混炼流场特性的影响

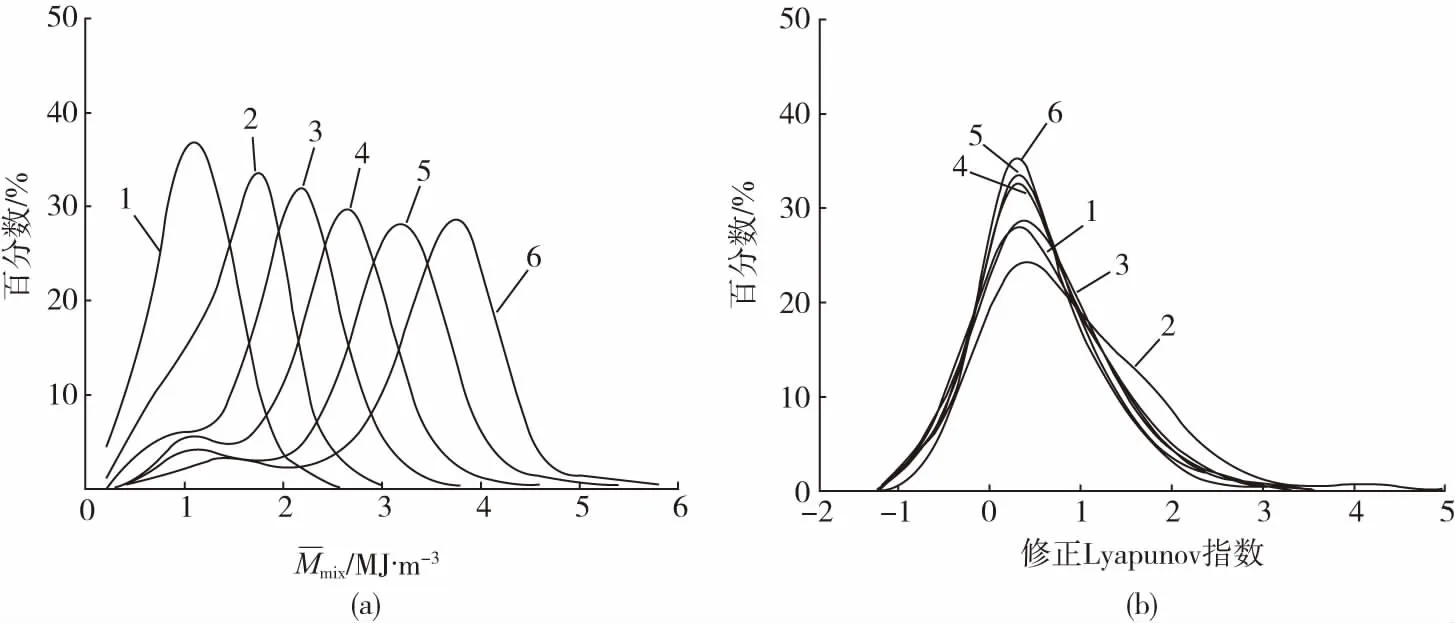

综上所述,对于纤维增强复合材料,增加转子转速对于保持纤维长度是极为不利的,对于增加纤维分布的均匀性贡献也不是非常明显。

转子类型:1—DRI-50 2—DRI-100 3—DRI-150转子转速/r·min-1:4—50 5—100 6—150修正Lyapunov指数分布图3 不同密炼转速时物料所经历的分布和修正Lyapunov指数分布Fig.3 The distribution of and modified Lyapunov parameter in flow field with various speeds

4.3 混合时间对混炼流特性的影响

转子转速/r·min-1:1—10 2—14 3—18 4—22 5—26 6—30修正Lyapunov指数分布图4 不同混炼时间时混合流场中粒子的和修正Lyapunov指数分布Fig.4 The distribution of Mmix and modified Lyapunov parameter in flow field at various mixing time

因此,可以认为,延长混炼时间可以提高物料所经历的分散混合作用。但在一定范围内,混炼时间的延长对于提高分布混合作用意义不大。

4.4 转子构型对CF维残存长度的影响

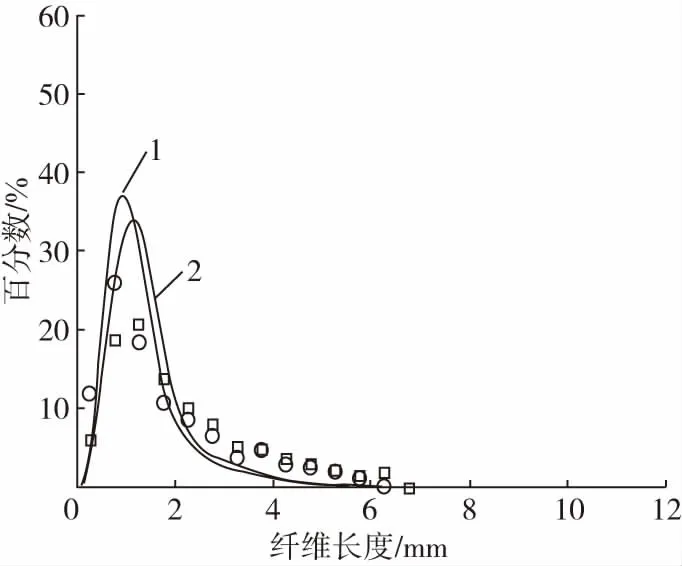

采用不同构型的转子以50 r/min转速混炼60 min后,所得到的复合材料中CF残长分布的理论值和实验值如图5所示。

1—理论值,DRI转子 2—理论值,DRII转子 ○—实验值,DRI转子 □—实验值,DRII转子图5 不同转子构型时CF残长理论值与实测值Fig.5 Theoretical and measured values of carbon fiber length for various rotors

由图5可见,DRI型转子纤维残存长度理论值与DRII型转子相比稍稍左移,且分布范围变窄。通过对比理论值和实测值,DRI、DRII型转子下纤维长度理论分布曲线波峰值分别为1 mm和1.4 mm处,实验值分别为0.9 mm和1.45 mm,CF残长分布百分比最大的区间均位于0.5~2 mm范围内。因此,CF残存长度理论值变化趋势与纤维残长实测值相似。由此可见,残存长度方程[式(2)]预测结果与实验值基本相符,但是存在一定的误差。

4.5 转子转速对CF残存长度的影响

采用DRI转子以不同的转速混合60 min,所得到的复合材料中CF残存长度的理论预测值和实验值如图6所示。由图6可见,随转子转速增加,复合材料中CF残存理论长度分布曲线稍稍向左偏移,波峰值随之减小。实验值也体现了相同的特点。表明,随着转子转速的增加,物料所经历的累积解聚功增加,纤维所经历的分散混合作用和流场的剪切作用增加,其残存长度降低,分布范围也变窄。

数值,转速/r·min-1:1—理论值,50 2—理论值,100 3—理论值,150 ○—实验值,50 □—实验值,100 △—实验值,150图6 不同转速下CF残存长度理论值与实验值Fig.6 Theoretical and measured values of carbon fiber length for various speeds

4.6 混炼时间对复合材料中CF重均残存长度的影响

采用DRI转子以50 r/min转速在不同混炼时间条件下进行混炼,所得到复合材料中CF重均长度的理论值与实验值如图7所示。可以看出,随着混合时间的延长, CF的重均长度的理论值和实验值均降低。由前文的讨论可知,随着混炼时间的延长,物料最终所承受的累积解聚功上升,在密炼过程中纤维所经受的剪切、拉伸作用增强,发生的断裂次数增多,因此,最终复合材料中CF重均长度必然减小。由图中还可以得到,随着混合时间的延长,实验值与理论值的偏差由负变正。这主要是由于在实际密炼机中,转子与密炼室侧壁之间存在间隙,部分物料在该区域中并未受到剪切作用,导致纤维保留了较长的长度,影响了最终实验值的准确性。

—理论值 —实验值图7 经历了不同混合时间的复合材料中CF重均长度理论值与实验值Fig.7 Theoretical and measured values of carbon fiber length for various mixing time

5 结论

1)DRII型转子较DRI型转子具有较高的分布混合能力和较弱的分散混合能力,混炼后复合材料中CF的残存长度较长,分布比较均匀;

2)随着密炼转子转速的增加,流场对物料的分散混合和分布混合作用增强,复合材料中CF的残存长度下降;

3)随着混合时间的延长,流场对物料的分散混合作用增强,但是分布混合作用增加幅度不大;延长混合时间对于复合材料中CF残存长度有着不利的影响。

[1] 张 艳,陈国辉,王吉贵. 用于冲压发动机补燃室热防护的硅橡胶绝热层研究[J]. 火炸药学报,2007,30(3):65-68.

ZHANG Y, CHEN G H, WANG J G. Study on Thermal Insulation of Silicone Rubber Used in Pressurized Diesel Engine[J]. Journal of Fire Extinguishers, 2007,30(3): 65-68.

[2] 段红英,迟伟东,刘云芳,等. 碳纤维表面处理对室温硫化橡胶复合材料性能的影响[J]. 北京化工大学学报(自然版),2013,40(6):37-43.

DUAN H Y, CHI W D, LIU Y F, et al. Effect of Carbon Fiber Surface Treatment on Properties of RTV Silicone Rubber Composites[J].Journal of Beijing University of Chemical Technology(Natural Science Edition), 2013,40(6): 37-43.

[3] Eung Soo Kim, Tea Hwa Lee, Sung Hyun Shin. Effect of Incorporation of Carbon Fiber and Silicon Carbide Powder into Silicone Rubber on the Ablation and Mechanical Pro-perties of the Silicone Rubber-based Ablation Material[J]. Journal of Applied Polymer Science,2011, 120:831-838.

[4] KIM E S, LEE T H. Surface Modification of Carbon Fiber and the Mechanical Properties of the Silicone Rubber/Carbon Fiber Composites[J]. Journal of Applied Polymer Science,2012,126:E410-E418.

[5] REN P, DAI G. Fiber Dispersion and Breakage in Deep Screw Channel During Processing of Long Fiber-reinforced Polypropylene[J]. Fibers and Polymers,2014,15(7):1 507-1 516.

[6] VILLE J, INCEOGLU F, GHAMRI N. A Study of Fiber Breakage During Compounding in a Buss Kneader[J]. Intern Polymer Processing XXVII,2012,(2):245-251.

[7] SHON K, LIU D, WHITE J L. Experimental Studies and Modelling of Development of Dispersion and Fiber Damage in Continuous Compounding[J]. Int Polym Proc,2005,20:322-331.

[8] XIE L S, LI P N, MA Y L, et al. A Representation Method for Describing a Deagglomerating Process in Continuous Mixer[J]. Polymer Composites, 2012, 33(4): 476-483.

[9] SHA J, LI G, CHEN X, et al. Simultaneous Ultrasonication Assisted Internal Mixing to Prepare MWCNTs Filled Epoxy Composites With Increased Strength and Thermal Conductivit[J]. Polymer Composites,2014,(1): 44-48.

[10] CHEN T, MA Y L, XIE L S,et al. Agglomerate Size Evolution in Modular Twin-screw Extruder: Modeling and Validation with CaCO3/LLDPE Compounding Experiments[J]. Journal of Applied Polymer Science,2017,134(47).DOI: 10.1002/app.45535

[11] VILLE J, INCEOGLU F, GHAMRI N. A Study of Fiber Breakage During Compounding in a Buss Kneader[J]. Intern Polymer Processing XXVII,2012(2):245-251.

[12] BERTON M, CELLERE A, LUCCHETTA G. A New Procedure for the Analysis of Fibre Breakage after Processing of Fibre-reinforced Thermoplastics[J]. International Journal of Material Forming, 2010(3): 671-674.

[13] Lafranche E, Krawczak P, Ciolczyk J P, et al. Injection Molding of Long Glass Fiber Reinforced Polyamide 66: Guidelines to Improve Flexural Properties[J]. Express Polym Lett,2007(7): 456-466.

[14] HO M H, WANG P N, FUNG C P. The Effect of Injection Molding Process Parameters on the Buckling Properties of PBT/Short Glass Fiber Composites[J]. Adv Mater Res,2011(550): 284-286.