壳层组分对芯壳结构竹塑复合材料热解特性的影响

羡 瑜,李海栋,王翠翠,王 戈,程海涛*

(1.山西农业大学林学院,山西 太谷 030801;2.河南理工大学建筑与艺术设计学院,河南 焦作 454000;3.北京林业大学木质材料科学与应用教育部重点实验室,北京 100083;4.国际竹藤中心,北京 100102)

0 前言

木塑复合材料是以木质纤维为主要组分,与热塑性聚合物通过挤出、模压、注射等方式复合而成的一种新型绿色环保材料,现已广泛应用于室外建筑装饰材料、包装等多个领域[1-3]。尽管木塑复合材料具有良好的力学性能,但因木质纤维与塑料的来源问题,使得制品性能存在不稳定现象。针对这一问题,国内外学者通过共挤出技术制备芯壳结构木塑复合材料,主要对壳层材料进行增强改性来提高制品性能。已有研究表明,壳层组分对芯壳结构木塑复合材料性能具有较大的影响,目前其研究主要集中在壳层添加滑石粉、碳酸钙及玻璃纤维等对其物理力学性能及热膨胀性等方面的影响[4-9]。但是壳层中加入的某些填料对其热稳定性会有不同程度的影响,而这一点在芯壳结构木塑复合材料中很少有人研究。因此,本文以PE-HD和竹材加工剩余物竹屑为芯层材料,PE-HD、PE-HD/竹浆纤维、PE-HD/纳米碳酸钙及PE-HD/白泥分别作为壳层,采用共挤成型工艺制备芯壳结构竹塑复合材料,并通过热重分析仪对芯壳结构竹塑复合材料的热解特性进行分析和评价,探索不同壳层组分的芯壳结构竹塑复合材料热失重和动力学特性,对改善芯壳结构木塑复合材料的生产工艺及其阻燃研究提供依据。

1 实验部分

1.1 主要原料

竹屑颗粒,粒径60~300 μm,主要化学组成如表1所示,贵州赤天化集团有限公司;

竹浆纤维,长径比为63.1,贵州赤天化集团有限公司;

表1 竹质纤维化学组成 %Tab.1 Chemical composition of the materials %

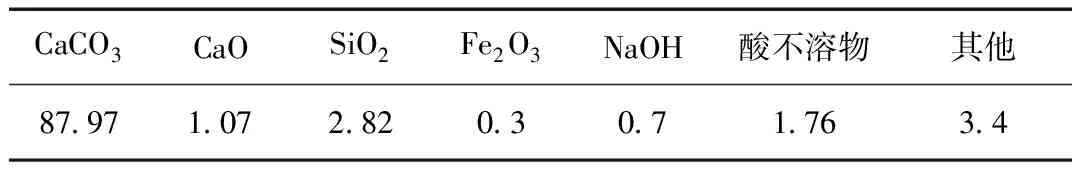

白泥颗粒,粒径约为15 μm,主要化学组成如表2所示,贵州赤天化集团有限公司;

表2 白泥化学组成 %Tab.2 Chemical composition of white mud %

纳米碳酸钙,粒径为40 nm,北京博宇新材料有限公司;

高密度聚乙烯(PE-HD),DGDK-3364,密度0.945 g/cm3,熔体流动速率0.075 g/min(190 ℃,2.16 kg),拉伸强度22.1 MPa,广州樟木头塑胶有限公司;

马来酸酐接枝聚乙烯(PE-g-MAH),2909,熔体流动速率2.5~7 g/10 min(190 ℃,2.16 kg),深圳华麟化工有限公司;

聚乙烯蜡,LPE-F4,相对分子质量3 000~4 000,北京北化大科益精细化工有限公司。

1.2 主要设备及仪器

双螺杆挤出机,KS20,昆山科信塑胶厂;

TPVE20塑料挤出机,SJ20,上海三垒塑料机械有限公司;

TVPE30塑料挤出机,SJ30,上海三垒塑料机械有限公司;

共挤试验机,SJ20/30,上海三垒塑料机械有限公司;

高混机,SHR-25A,张家港三兴江帆机械厂;

热重分析仪(TG),Q500,美国TA公司;

光学显微镜,FC300FX,德国徕卡显微系统有限公司。

1.3 样品制备

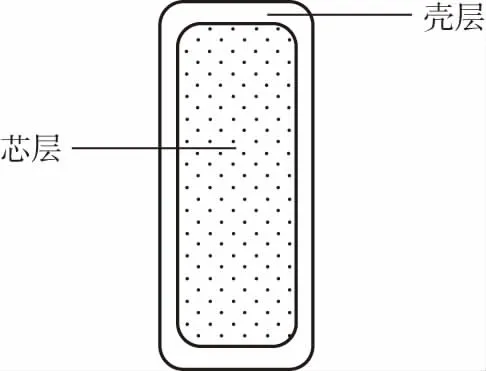

将竹屑颗粒与PE-HD以质量比为30/70充分混合,造粒(粒径约4 mm)作为芯层材料;芯壳层配比参考文献[4,8],壳层材料分别为纯PE-HD、PE-HD/竹浆纤维(90/10)、PE-HD/纳米碳酸钙(90/10)、PE-HD/白泥(90/10),充分混合后造粒;芯、壳层材料通过共挤出成型制得芯壳结构竹塑复合材料;共挤出系统由TPVE30(A)塑料挤出机和TVPE20(B)塑料挤出机构成;芯层原料的粒料加入挤出机A,壳层材料粒料加入挤出机B;挤出机A一~四区温度控制为160、165、175、180 ℃;挤出机B一~三区温度控制为160、165、170 ℃;成型口模面积是30 mm×4 mm,芯层材料厚度为2.8 mm,壳层材料厚度为0.6 mm;壳层质量占整体的30 %,试样截面示意图见图1。

图1 芯壳结构竹塑复合材料截面示意图Fig.1 Cross section diagram of core-shell bamboo plastic composites

1.4 性能测试与结构表征

试样取自芯壳结构竹塑复合材料横截面,采用划走切片机切片,厚度约10 μm,切片经显微镜观察,选取包含完整的芯壳结构的切片作为本试验样品,将样品在50 ℃条件下干燥24 h,留存待用;吹扫气、保护气流速分别为40、60 mL/min,试验分为2组,在常压下进行:

第一组:将样品(5~10 mg)分别置于热天平支架的坩埚内,通入高纯氮气作为载气,载气流速为60 mL/min,按升温速率(β=10 ℃/min)程序升温,由室温升至800 ℃进行试验;

第二组:将样品分别按升温速率(β=10、20、30、40 ℃/min)程序升温,由室温升至800 ℃进行试验。

2 结果与讨论

2.1 单一升温速率对复合材料热解行为的影响

2.1.1 单一升温速率下TG分析

芯壳结构竹塑复合材料在10 ℃/min的升温速率条件下的TG和DTG曲线如图2所示。可以看出,竹塑复合材料的热解主要为3个阶段:第一阶段为200~400 ℃,对应于DTG曲线有一失重峰,主要是纤维素和半纤维素的分解[10]。第二阶段为400~500 ℃,是竹塑复合材料热解的急剧失重状态,该阶段主要是PE-HD的分解。温度高于500 ℃后,质量基本不变,TG曲线的热解速率曲线趋于平缓。对于壳层材料为纳米碳酸钙/PE-HD和白泥/PE-HD的复合材料,还存在第三阶段:600~700 ℃,此温度范围内主要是碳酸钙和白泥的分解,对应于DTG曲线可以看到有个较小的失重峰。

壳层材料:1—纯PE-HD 2—PE-HD/竹浆纤维 3—PE-HD/纳米碳酸钙 4—PE-HD/白泥(a)TG曲线 (b)DTG曲线图2 芯壳结构竹塑复合材料的TG和DTG曲线Fig.2 TG and DTG curves of core-shell bamboo plastic composites

由TG曲线可以看出芯壳结构竹塑复合材料的热分解规律基本一致。竹塑复合材料的挥发成分含量越高,相对应的失重率也就越大。TG曲线结果显示,壳层为PE-HD的复合材料失重率最大,PE-HD/白泥的竹塑复合材料失重率最小。芯壳结构竹塑复合材料的DTG曲线结果显示,壳层为PE-HD、PE-HD/竹浆纤维这2种竹塑复合材料在600 ℃之后质量基本没有变化,而壳层为PE-HD/纳米碳酸钙、PE-HD/白泥的竹塑复合材料在600 ℃之后还存在较小的失重峰。其主要原因是壳层中的填料种类和不同,对应于温度的反应程度不一致。

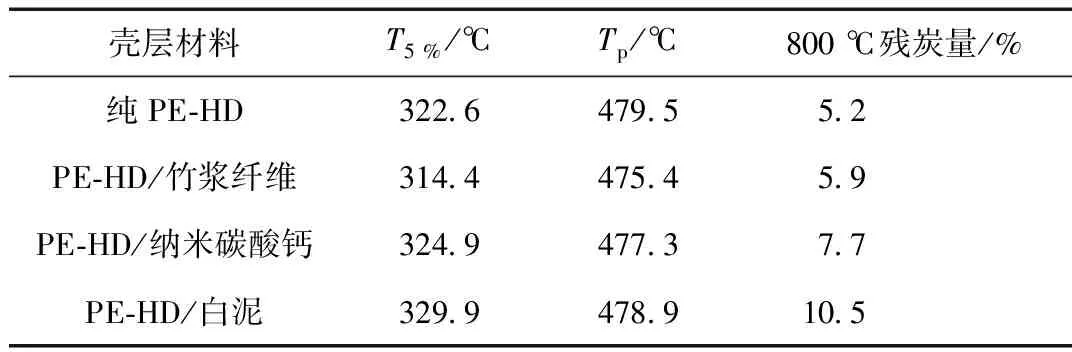

起始分解温度(T5 %)越高说明竹塑复合材料的热稳定性越好[11]。芯壳结构竹塑复合材料的起始分解温度、最大峰值温度(Tp)及800 ℃残炭量见表3。

从表3可以看出,随着壳层中填料的加入,起始分解温度及残炭量增大,但对竹塑复合材料的最大峰值温度影响不大。壳层加入填料的芯壳结构竹塑复合材料的残炭量明显高于壳层为纯PE-HD的竹塑复合材料。由图2和表3可知,芯壳结构竹塑复合材料热稳定性的趋势为:PE-HD/白泥>PE-HD/纳米碳酸钙>PE-HD>PE-HD竹浆纤维。因此壳层加入白泥或纳米碳酸钙可以提高竹塑复合材料的热稳定性。

表3 芯壳结构竹塑复合材料的热解参数Tab.3 Pyrolysis parameters of core-shell bamboo plastic composites

2.1.2 热解动力学分析

假设材料热分解反应类型为:生物质固体→固体残余物+气体,芯壳结构竹塑复合材料的热降解过程由多个独立的一级不可逆反应组成,并且每个反应都有确定的活化能[12]。

Doyle推导出:

ln[g(α)/T2]=ln(AR/hEα)-Ea/RT

(1)

式中h——升温速率, ℃/min

a——单一温度下的失重率, %

Ea——反应活化能,kJ/mol

R——气体常数,8.314 J/mol·K

对于n级简单反应,Coats和Redferm[13]推出:

(2)

材料在某一升温速率下以ln[g(a)/T2]对1/T作图,通过直线斜率和截距可获得材料动力学参数。

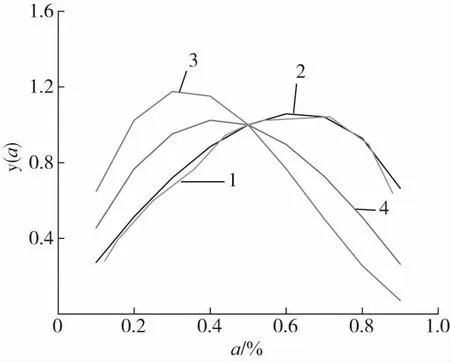

芯壳结构竹塑复合材料因组成材料种类差异,在不同的热解温度下其热解反应比较复杂,某一机理不足以代表整个反应过程。本文从常用的固态反应动力学入手,采用Malek法[14]即y(a)-a曲线确定反应机理函数g(a):

(3)

(4)

式中y(a)——定义函数

z(a)——g(a)的微分形式

T——温度, ℃

T0.5——a=0.5时的温度, ℃

分别讨论n=1和n≠1时,将人为数据ai,y(ai),

若某标准曲线与实验曲线能够重叠或最为接近,则判断该标准曲线所对应的g(a)就是该试验最适用的反应机理函数。根据反应机理函数的确定方法,将试验曲线和标准曲线对比,其结果如图3所示。

1—试验曲线 2—标准曲线1 3—标准曲线2 4—标准曲线3图3 试验曲线和标准曲线比较Fig.3 Comparison of the test curve and the standard ones

从图3中可以看出,二级、三级反应模型与试验曲线偏离程度较大,试验曲线与一级反应模型曲线最为接近,说明整个材料热解反应机理函数可以用一级反应模型描述,即得g(a)=-ln(1-a)。选取复合材料失重量较大的两个阶段,这两个明显的失重过程温度范围分布在200~400 ℃、400~500 ℃之间,根据Coats和Redferm推导的方法,对芯壳结构竹塑复合材料的动力学参数进行分析,得到主要热解反应的动力学参数如表4所示。

表4 芯壳结构竹塑复合材料的热解动力学参数Tab.4 Pyrolysis kinetic parameters of core-shell bamboo plastic composites

注:y=ln[-ln(1-a)/T2],x=1/T,r为决定系数。

芯壳结构竹塑复合材料主要热解过程2个主要阶段对应的ln[-ln(1-a)/T2]~1/T拟合直线决定系数均高于0.9,具有很好的线性关系,说明一级反应模型能够很好地描述复合材料在 200~400 ℃、400~500 ℃的热解过程。第一阶段的主要热解反应过程的表观活化能较低,说明竹塑复合材料的热分解反应比较容易进行,壳层填料的加入对此阶段的热解影响不大。在热解第二阶段过程中,纳米碳酸钙或白泥的加入使得竹塑复合材料的表观活化能提高。表观活化能与热稳定性的变化趋势基本一致,壳层为PE-HD/纳米碳酸钙的复合材料表观活化能最大,其热分解相对较难,热稳定性相对较好;壳层为PE-HD/竹浆纤维的竹塑复合材料的表观活化能相对较低,其热分解较容易进行。但在本实验配方和工艺条件下,壳层填料的种类对于竹塑复合材料的表观活化能影响不大。

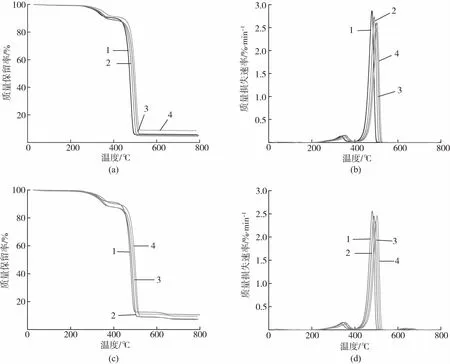

升温速率/℃·min-1:1—10 2—20 3—30 4—40壳层材料:(a)纯PE-HD,TG曲线 (b)纯PE-HD,DTG曲线 (c)PE-HD/白泥,TG曲线 (d)PE-HD/白泥,DTG曲线图4 芯壳结构竹塑复合材料的TG和DTG曲线Fig.4 TG and DTG curves of core-shell bamboo plastic composites

2.2 升温速率对芯壳结构竹塑复合材料热解的影响

2.2.1 不同升温速率下TG分析

按照第二组进行热重试验,分析升温速率对其热解特性的影响。不同升温速率下PE-HD和PE-HD/白泥竹塑复合材料的热重TG、DTG曲线如图4所示。

由图4可明显看出,TG、DTG曲线的变化规律相似,但是起始温度、最大峰值温度及残余量有一定的差异。升温速率对竹塑复合材料的热失重过程影响显著,升温速率由10 ℃/min 提高到40 ℃/min,样品DTG曲线的最大峰值温度向高温偏移。随着升温速率的增加,热解主反应区间也呈增加趋势。这是由于升温速率的提高,样品反应时间变短,进而导致反应程度降低[15],同时升温速率影响到测试点与试样,试样内外部间的传热温差和梯度,致使样品导热滞后,从而使曲线向高温方向偏移。已有研究表明,不同升温速率下木塑复合材料的这些差异性变化是由于在不同升温速率下反应历程和二次反应机会不同,从而导致起始温度、最大峰值温度及残余量的差异[16]。不同升温速率下芯壳结构竹塑复合材料的热解参数见表5。

由表5可见,随着升温速率的增加,竹塑复合材料的起始分解温度和最大峰值温度均呈增加趋势,相比壳层为PE-HD的竹塑复合材料,PE-HD/白泥复合材料的起始分解温度都有所降低。这可能是由于白泥在壳层中分散性较差,促进了PE-HD分子链的热解。但是在相同升温速率的条件下,壳层材料对最大峰值温度影响较小,残余量呈增加的趋势。

表5 芯壳结构竹塑复合材料的热解参数Tab.5 Pyrolysis kinetic parameters of core-shell bamboo plastic composites

2.2.2 不同升温速率下热解动力学

复合材料热解动力学基本方程表示为:

dγ/dt=kf(γ)

(5)

k=Aexp[-Eγ/(RT)]

(6)

γ=(m0-mt)/(m0-mf)×100 %

(7)

式中γ——热分解转化率, %

转化率/%:□—20 ○—30 △—40 ▽—50 ◇—60 ◁—70 ▷—80壳层材料:(a)纯PE-HD (b)PE-HD/白泥图5 芯壳结构竹塑复合材料的表观活化能Fig.5 Determination of Ea of core-shell bamboo plastic composites

f(γ)——只与反应过程的转化率γ有关的函数

k——速率常数

A——频率因子,min-1

Eγ——反应活化能,kJ/mol

T——绝对温度,K

m0——复合材料初始质量,g

mt——复合材料t时刻质量,g

mf——复合材料残余质量,g

在动态热分析过程中,当升温速率β=dT/dt,根据式(5)~(7)可得:

dγ/dT=(A/β)exp[-Eγ/(RT)]f(γ)

(8)

采用Flynn-Wall-Ozawa法[11,13]计算不同升温速率条件下的动力学参数。该方法避免了复合材料热解反应模式函数f(γ)的求取,还能描述非等温热解自低温到高温的全过程,对复合材料种类和升温速率变化有宽广的适应性。对式(8)进行对数转换和重置可得:

lgβ=lg[AEγ/Rf(γ)]-2.315-0.456 7Eγ/RT

(9)

在不同升温速率下,选择相同的γ,则f(γ)是一个恒定的数值,lgβ与1/T呈线性关系,通过求取斜率即可求表观活化能Eγ。根据文献[17-20]对天然纤维材料的热解研究以及对木塑复合材料及木橡塑复合材料的热解研究发现,在低转化率(10 %)和高转化率(90 %)条件下,复合材料的反应机制存在差异。故本试验选取转化率20 %~80 %。根据Flynn-Wall-Ozawa法,取不同β下等γ处的温度作lgβ-1/T图,由斜率计算表观活化能如图5所示。

各转化率下的活化能如图5所示,复合材料的热解动力学参数见表7。结合图5和表7可以看出,复合材料在转化率20 %~80 %时的拟合直线大致平行,表明其活化能在此范围基本保持不变,这与文献[17,20]的研究结果一致。PE-HD/白泥的平均表观活化能要低于PE-HD,这可能是由于在竹塑复合材料熔融共混及挤出成型过程中白泥的加入对PE-HD分子链的柔顺性产生了影响,加剧了分子链的无规则分布,导致结晶度下降[21],而PE-HD的结晶度对其性能有重要影响,结晶度越低,其材料的强度和耐热性越差[22]。另外已有研究表明木塑复合材料的界面对其热稳定有影响,材料的界面结合越好,其热稳定性也越好[23]。白泥的加入可能会导致芯壳结构竹塑复合材料界面的结合不完全,导致材料的热稳定性下降。从而使得其表观活化能下降。

表7 芯壳结构竹塑复合材料的热解动力学参数Tab.7 Pyrolysis kinetic parameters of core-shell bamboo plastic composites

注:y=lgβ,x=1/T。

3 结论

(1)在室温到800 ℃范围内,4种芯壳结构竹塑复合材料的热解规律基本一致,主要由纤维素和半纤维素的热解、PE-HD的快速热解和碳酸钙或白泥的缓慢分解组成,当温度达600 ℃时,壳层为纯PE-HD和竹浆纤维/PE-HD的复合材料已经热解完全;对于壳层加入白泥或纳米碳酸钙的复合材料在600~700 ℃还存在热解峰;

(2)在主要热解反应区间,复合材料热解反应机理函数可用标准模型g(a)=-ln(1-a)来描述;应用Coats-Redfem方法对芯壳结构竹塑复合材料主要热解动力学参数进行分析,结果表明在10 ℃/min的速率下,壳层添加10 %的竹浆纤维、纳米碳酸钙或白泥对于复合材料主要热解过程反应的表观活化能影响不大;

(3)升温速率对复合材料的热失重过程影响显著,随着升温速率的提高,热失重曲线向高温偏移,根据Flynn-Wall-Ozawa法计算平均表观活化能显示PE-HD/白泥竹塑复合材料平均表观活化能降低,说明热稳定性有所减弱,但是在此试验条件下不显著。

[1] 赵明华. 改性木塑复合材料建筑模板研究[J]. 塑料工业, 2016, 44(10):130-133.

ZHAO M H. Modification of Building Template Based on Wood Plastic Composites[J].China Plastic Industry, 2016, 44(10):130-133.

[2] 郝建秀, 王伟宏. 木塑复合材料在建筑模板中的应用[J]. 森林工程, 2016, 32(3), 43-47.

HAO J X, WANG W H. Application of Wood Plastic Composite in Construction Formwork[J].Forest Enginee-ring, 2016, 32(3), 43-47.

[3] 李东方, 李 黎, 李建章. 木塑复合材料概述[J].林业机械与木工设备, 2013,41(7), 7-16.

LI D F, LI L, LI J Z. Overview of Wood/Plastic Compo-sites[J]. Forestry Machinery & Woodworking Equipment, 2013,41(7), 7-16.

[4] YAO F, WU Q L. Coextruded Polyethylene and Wood-flour Composite: Effect of Shell Thickness, Wood Loa-ding, and Core Quality[J]. Journal of Applied Polymer Science. 2010, 118(6): 3 594-3 601.

[5] MATUANA L M, JIN S, STARK N M. Ultraviolet Weathering of HDPE/Wood-flour Composites Coextruded with a Clear HDPE Cap Layer[J]. Polymer Degradation and Stability, 2011, 96(1):97-106.

[6] JIN S, MATUANA L M, STARK N M. Influence of a Stabilized Cap Layer on the Photodegradation of Coextruded High Density Polyethylene/Wood-flour Composites[J]. Journal of Vinyl and Additive Technology, 2013, 19(4): 239-249.

[7] XIONG W, WU Q L, CAI C S. Mechanical and Thermal Performance of Coextruded Wood Plastic Composites for Structural Applications[J]. Advances in Structural Engineering, 2013,16(5): 909-930.

[8] KIM B J, YAO F, HAN G, et al. Mechanical and Physical Properties of Core-shell Structured Wood Plastic Composites: Effect of Shells with Hybrid Mineral and Wood Fillers[J]. Composites Part B: Engineering, 2013,45(1): 1 040-1 048.

[9] HUANG R, XIONG W, XU X, et al. Thermal Expansion Behavior of Co-extruded Wood-plastic Composites with Glass-fiber Reinforced Shells[J]. Bio Resources, 2012,7(4):5 514-5 526.

[10] 杨景标,张彦文,蔡宁生.煤热解动力学的单一反应模型和分布活化能模型比较[J]. 热能动力工程, 2010, 25(3):301-305.

YANG J B, ZHANG Y W, CAI N S. A Comparison of a Single Reaction Model with a Distributed Activation Energy One Based on Coal Pyrolysis Kinetics[J]. Journal of Engineering for Thermal Energy and Power, 2010, 25(3):301-305.

[11] 白 钢,周 林,李丽萍.阻燃木粉 - 聚丙烯复合材料的热解特性及热解动力学研究[J]. 北京林业大学学报, 2013,35(4): 118-122.

BAI G, ZHOU L, LI L P. Pyrolysis Characteristics and Pyrolysis Kinetics Analysis of Flame Retarded Wood Flour-PP Composites[J]. Journal of Beijing Forestry University, 2013, 35(4): 118-122.

[12] SESTAK J, MALEK J. Diagnostic Limits of Phenomenological Models of Heterogeneous Reactions and Thermal Analysis Kinetics[J]. Solid State Ionics, 1993, 63-65(9):245-254.

[13] Mothé C G, MIRANDA I C. Study of Kinetic Parameters of Thermal Decomposition of Bagasse and Sugarcane Straw Using Friedman and Ozawa-Flynn-Wall Isoconversional Methods[J]. J Therm Anal Calorim, 2013, 113(2): 497-505.

[14] LI X, LEI B, LIN Z D, et al. The Utilization of Bamboo Charcoal Enhances Wood Plastic Composites with Excellent Mechanical and Thermal Properties[J]. Materials & Design, 2014,53(1):419-424.

[15] 杨素文,丘克强. 益阳地区7种生物质热解动力学特性研究[J]. 林产化学与工业, 2009,29(2): 39-43.

YANG S W, QIU K Q. Study on Dynamic Characteristics of Pyrolysis of Seven Kinds of Biomass in Yiyang Area[J]. Chemistry and Industry of Forest Products, 2009, 29(2): 39-43.

[16] 徐建中,宿 磊, 谢吉星,等. PVC木塑复合材料热解动力学[J]. 化学工程师, 2010,172(1):68-71.

XU J Z, SU L, XIE J X, et al. Pyrolysis Kinetics of Wood Plastic Composite Materials About PVC[J]. Che-mical Engineer, 2010, 172(1):68-71.

[17] 陈 玲,黄润州,刘秀娟, 等.木粉、废旧橡胶和高密度聚乙烯复合材料的热解动力学特性[J]. 南京林业大学学报(自然科学版), 2014, 38(6):135-140.

CHEN L, HUANG R Z, LIU X J, et al. Thermal Decomposition Kinetics of Wood/Rubber/HDPE Compo-sites[J]. Journal of Nanjing Forestry University(Natural Science Edition), 2014, 38(6):135-140.

[18] YAO F, WU Q L, LEI Y, et al. Thermal Decomposition Kinetics of Nature Fibers: Activation Energy with Dynamic Thermogravimetric Analysis[J]. Polymer Degradation and Stability, 2008,93(1):90-98.

[19] 董 芃,尹水娥,别如山.典型塑料热解规律的研究[J]. 哈尔滨工业大学学报, 2006,38(11): 1 959-1 962.

DONG P, YIN S E, BIE R S. Research on Pyrolysis Characteristics of Typical Plastics[J]. Journal of Harbin Institute of Technology, 2006, 38(11): 1 959-1 962.

[20] ORNAGHI H L, POLETTO M, ZATTERA A J, et al. Correlation of the Thermal Stability and the Decomposition Kinetics of Six Different Vegetal Fibers[J]. Cellulose, 2014, 21(1):177-188.

[21] XIAN Y, LI H D, WANG C C, et al. Effect of White Mud as a Second Filler on the Mechanical and Thermal Properties of Bamboo Residue Fiber/Polyethylene Composites[J]. Bioresources, 2015,10(3):4 263-4 276.

[22] SHI X B, WANG J L, CAI X P, et al. Role of Calcium Carbonate Morphology on Thermal and Mechanical Pro-perties of HDPE[J]. Plastics, Rubber and Composites, 2013, 42(7): 302-307.

[23] AVELLA M, AVOLIO R, BONADIES I, et al. Effect of Compatibilization on Thermal Degradation Kinetics of HDPE-based Composites Containing Cellulose Reinforcements[J]. Journal of Thermal Analysis and Calorimetry, 2010,102(3):975-982.