主轴热伸长建模耦合温度测点优化的研究*

陈 松 王永青 智 莹 刘子恒

(①辽宁科技大学机械工程与自动化学院, 辽宁 鞍山 114051;②大连理工大学精密与特种加工教育部重点实验室, 辽宁 大连 116024;③ 鞍山师范学院数学与信息科学学院, 辽宁 鞍山 114205)

数控机床主轴温度场具有时变性、非平稳性、时滞性等特点,主轴热伸长也随着主轴温度场的变化呈现出非线性与交互关系[1-3]。温度场信息的准确表达取决于温度测点布置的准确性[4-5]。通常为确保温度场信息完整,需要布置冗余温度测点,以避免热敏点的遗漏[6],然而过多的温度变量易导致主轴热伸长预测数学模型计算量繁重[7-8]。另外冗余温度变量的存在导致主轴温度场热敏点不明确,热伸长建模的稳定性与鲁棒性受到严重影响[9-10],甚至导致热伸长预测数学模型出现歧义现象。为提高主轴热伸长建模鲁棒性,要求能够判定并消除温度变量的强耦合,从而准确提取主轴温度场的关键温度测点。然而主轴温度场的连续分布特性,导致关键温度测点间固有的相关性不易识别与排除。为解决此问题以提高主轴热伸长建模精度,要求能够有效地消除主轴温度场重叠信息,从而建立温度变量与主轴热伸长的非线性关系,以达到主轴热伸长的精准预测的目的。

1 强耦合温度测点质心聚类

主轴温度场温度测点的冗余布置具有随机性,所以温度测点的分组结构无法确定,需将温度测点按照耦合强弱分类以便于关键温度测点的提取。温度测点温升值相似度代表温度测点间的耦合程度。根据温度测点聚类原则,温度测点温升变化程度亦需考虑。为简化聚类度量标准,利用温度测点温升值的距离作为分类的度量方法,距离近的温度变量分为一类,在不同类中的温度变量距离较远。聚类分组后,耦合性强的温度测点聚类为同一类,变化程度弱的温度测点聚类为同一类。总结归纳得到主轴温度场温度测点优化策略:(1)排除温度变量强耦合性,保证温度变量间相关性较弱。(2)保证主轴温度场信息完整性,适度减少温度变量数目。(3)选择影响热伸长变化程度显著温度变量,最大化主轴温度场信息。(4)量化优化结果与定性分析结果一致。

通过温度测点的温升值可以构建温度变量矩阵T为

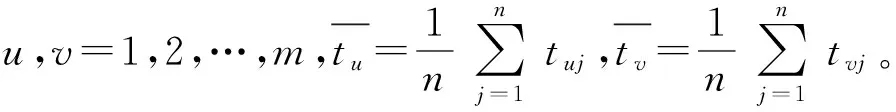

其中:m为温度测点数目;n为温度测点的温升测量值样本数目。T矩阵可视为n维空间中的m个点,可以利用欧氏距离作为温度变量之间距离的度量标准。设第u个温度变量为Tu,第v个温度变量为Tv,Tu与Tv之间的欧氏距离为duv,Tu=(tu1,tu2,…,tun),Tv=(tv1,tv2,…,tvn),则:

(1)

(2)

其中:nU为分类GU的样本数;nW为分类GW的样本数;nV为分类GV的样本数。

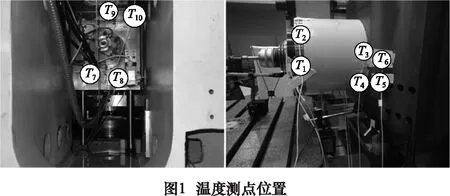

以KHC63卧式加工中心主轴热伸长为研究对象,根据主轴温度场的分布情况,布置温度测点,主轴温度场的温度测点布置位置如图1所示。

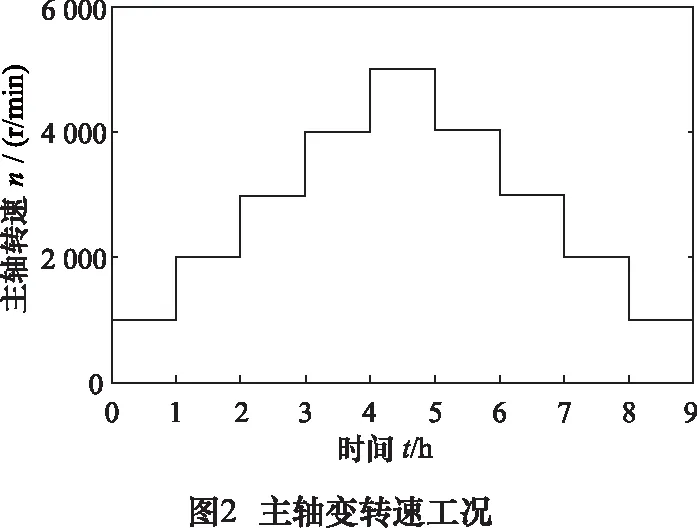

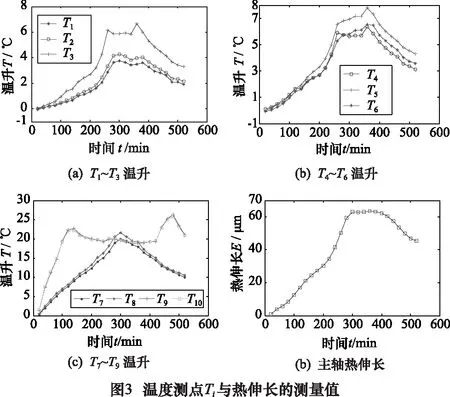

机床初始加工环境温度为19~21 ℃;针对变转速工况实验进行研究,具体工况如图2所示,空切削运转,每1分钟采集各温度测点温升与主轴热伸长1次。温度变量Ti与主轴热伸长的实际测量数据如图3所示,其中i∈N,i∈[1,10]。

针对此10个初始温度测点,通过质心聚类分析,生成的温度测点质心聚类树形结构如图4所示。

2 聚类分组关键温度变量灰色关联分析

因为温度测点的温升变化直接影响主轴热伸长的变化态势[11],所以在温度测点分类内,各温度测点的温升与主轴热伸长的变化态势的一致性,可作为关键温度测点提取的参考依据。针对温度测点的温升变化,有的温度测点对主轴热伸长影响程度弱,有的温度测点对主轴热伸长影响程度强,所以要求在温度测点聚类分组内判定出主、次温度测点,以提取关键温度变量参加主轴热伸长建模。

设温度变量Ti为主轴热伸长的影响因素,数控机床加工的时间序号为j,则Ti在j时刻的温升测量值为ti(j)。则温升时间序列为Ti=(ti(1),ti(2),…,ti(n))。主轴热伸长变化趋势的数据序列E=(e(1),e(2),…,e(n))。则比较序列Ti相对于参考序列E的灰色关联系数为:

(3)

其中ζ为分辨系数,ζ∈(0,1),j=1,2,…,n,i=1,2,…,m,这里ζ取值为0.6。

由于灰色关联系数反映的关联信息分散,不利于温度变量序列之间的整体比较。将温度变量序列曲线各个时刻的关联系数进行均值计算得到Ti相对于E的灰色关联程度,以解决温度变量序列之间难以比较的问题,灰色关联度为:

(4)

根据灰色关联度的规范性,则0<γie1,即主轴温度场中的温度变量都与主轴热伸长相关。R(Ti,E)=1⟺Ti=E,说明温度变量序列的灰色关联度越接近于1,其影响主轴热伸长的程度越大。将m个关联度的数值进行降序排序,从而得到温度变量的灰色关联序。若R(Tu,E)>R(Tv,E),则比较序列Tu相对于参考序列E优于Tv,即相对于Tv序列曲线,Tu序列曲线更接近E序列曲线记为Tu>Tv。

根据公式4计算各个温度变量的灰色关联度。温度变量的灰色关联序的降序排列结果为:T9>T10>T8>T7>T5>T4>T6>T3>T2>T1

根据温度变量的质心聚类得到4组分类,在同一分类内,依据各温度变量的灰色关联度提取关键温度测点。关键温度测点分类提取的结果如表1所示。

表1 关键温度测点提取结果

质心聚类分类结果提取的关键温度测点主轴位置T1T2T2主轴前轴承T3T4T5T6T5主轴箱T7T8T8变速箱T9T10T9主轴电动机

3 关键温度测点相关性的主成分分析

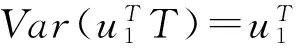

温度变量强耦合性经过温度测点优化得以消除,但是关键温度变量间固有的相关性却难以排除。温度变量的主成分分析方法采用降低维度技术,将温度变量转化为综合温度变量,而综合温度变量主成分能够反映绝大部分温度场信息,同时消除了主轴温度场的重叠信息。

设综合温度变量C为

则综合温度变量的矩阵表达形式为:

C=βT

(5)

其中β为主成分系数矩阵。

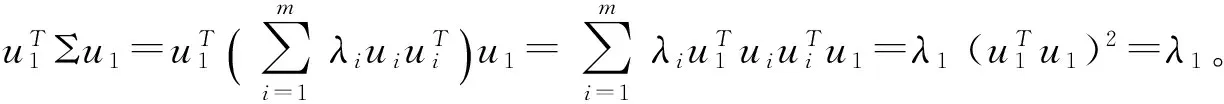

λ1,λ2,…,λm为β的特征根,λ1≥λ2≥…≥λm>0,所对应的单位特征向量为u1,u2,…,um,有正交阵U=(u1,u2,…,um),s.t.

(6)

如果前u个主成分的累计贡献率达到85%以上,则说明这u个主成分包含了全部的温度场信息。

温度变量样本的协方差矩阵S=[suv]m×m,第u个温度变量Tu与第v个温度变量Tv的协方差为:

(7)

利用关键温度变量T2、T5、T8、T9构建T矩阵,计算得到关键温度变量的协方差矩阵S,计算S的特征根与相对应的单位特征向量:λ1=53.13;λ2=15.44;λ3=0.84;λ4=0.02;

可以看出,经过主成分分析后,原先4维空间数据点的分布在2个维度上得到浓缩,证实了主轴温度场信息得到简化处理。

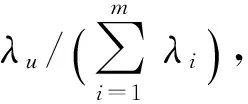

4 基于主成分的最小二乘支持向量机热伸长建模

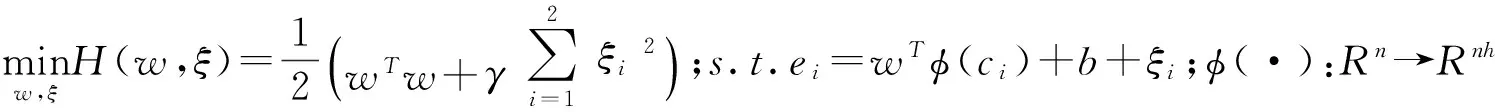

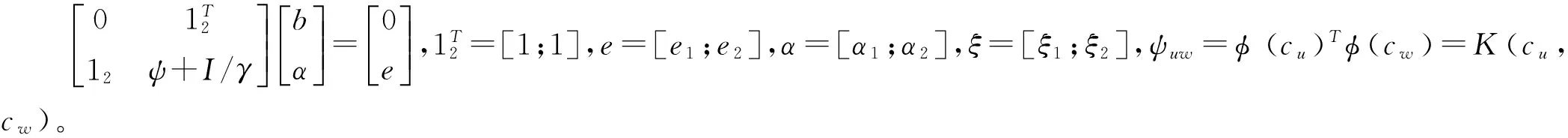

最小二乘支持向量机[11]将不等式约束转换为等式约束,泛化能力强,样本数量依赖性弱,核函数解决了温度变量与主轴热伸长的非线性难以表达问题。

(8)

实验结果表明,变转速工况条件下,主轴热伸长达到60 μm以上,预测残差曲线波动幅度为3 μm以内,证明预测结果可靠,可满足主轴热伸长建模精度的要求。

5 结语

通过质心聚类利用欧氏距离为度量手段,聚类强耦合、不显著变化温度变量,以温度变量的灰色关联序为依据,在同类温度变量中提取与主轴热伸长关系紧密的热敏点,实现了主轴温度场温度测点的精简。基于主成分分析,利用温度变量的累积贡献率,降低了关键温度变量维度,进一步简化了主轴热伸长的数学建模结构,利用综合温度变量的主成分来反映主轴温度场信息,消除了主轴温度场的重叠信息,提高了主轴热伸长建模的鲁棒性,基于最小二乘支持向量机的主轴热伸长预测结果表明关键温度测点判定准确,主轴温度场关键温度测点耦合信息消除,提高了主轴热伸长预测模型的可靠性。

[1]李艳, 李英浩, 高峰,等.基于互信息法和改进模糊聚类的温度测点优化[J].仪器仪表学报, 2015, 36(11):2466-2472.

[2] 罗范杰, 宋丹路.基于逐步线性回归的温度测点优化[J].组合机床与自动化加工技术, 2015(3):55-58.

[3] 周杰, 李小汝, 罗范杰.基于FCM自适应模糊聚类的温度测点优化[J].制造技术与机床, 2015(2):39-42.

[4] Liu Q, Yan J, Pham D T, et al.Identification and optimal selection of temperature-sensitive measuring points of thermal error compensation on a heavy-duty machine tool[J].International Journal of Advanced Manufacturing Technology, 2016, 85(1-4):345-353.

[5] Miao E M, Gong Y Y, Dang L C, et al.Temperature-sensitive point selection of thermal error model of CNC machining center[J].International Journal of Advanced Manufacturing Technology, 2014, 74(5-8):681-691.

[6] Wang Q F, Zhang S, Chen Y, et al.Sensitivity analysis of temperature measuring points for machine tool spindle based on grey system theory[J].Materials Science Forum, 2014, 800-801:720-725.

[7] 黄娟, 肖铁忠, 李小汝,等.基于模糊C均值聚类算法的温度测点优化与建模研究[J].机床与液压, 2015, 43(19):56-58.

[8] 郭前建, 徐汝锋, 贺磊,等.基于逐步回归的机床温度测点优化及热误差建模技术[J].制造技术与机床, 2015(12):89-92.

[9] Vyroubal J.Compensation of machine tool thermal deformation in spindle axis direction based on decomposition method[J].Precision Engineering, 2012, 36(1):121-127.

[10] 邹存建, 舒启林, 王军.机床温度测点布置技术与优化方法的研究[J].工具技术, 2016, 50(10):3-7.

[11] Gao Y, Shan X, Hu Z, et al.Extended compressed tracking via random projection based on MSERs and online LS-SVM learning[J].Pattern Recognition, 2016, 59:245-254.