利用CFD工具优化设计沼气工程流场形态的方法研究

冯 琳, 郭 亭, 赵 鑫, 罗 涛, 梅自力, 龙 燕, 黄如一,

(1.成都农业科技职业学院, 四川 成都 611130; 2. 四川省农村能源办公室, 四川 成都 610041; 3.乐山市农业科学研究院, 四川 乐山 614000; 4.农业部沼气科学研究所, 农业部农村可再生能源开发利用重点实验室, 四川 成都 610041)

搅拌是现代沼气工程必不可少的操作单元,可大幅提高沼气发酵效率,提升产气率和污染物去除率[1-2]。但由于沼气发酵必须在严格密闭的条件下进行,设计人员无从掌握搅拌时的流场形态,缺乏优化设计的依据,往往只能凭经验设计搅拌方式,有可能并不适用于其罐体形状和原料特性[3],一些粗劣的搅拌工艺对发酵效率的提升收效甚微,甚至反而消耗更多能源[4]。现在计算机数值模拟方法可以在很大程度上解决这个问题,沼气发酵料液的搅拌本质上是在外力作用下的流动过程,数值模拟计算可以帮助人们掌握其理论上的流动过程和流场形态。而随着现代计算机技术的持续发展,沼气发酵装置内部流场的精确计算也变得越来越简便可行[5]。目前沼气学界应用最广的流体力学数值模拟工具是计算流体动力学(Computational Fluid Dynamics, CFD)。2002年,美国北卡罗莱纳州立大学的弗雷明[6](JG Fleming)发表了题为《Novel simulation of anaerobic digestion using computational fluid dynamics》的博士学位论文,是第1篇系统论述利用CFD方法研究沼气发酵料液混合搅拌流场形态的论文。此后,沼气学界大量应用该款成熟商业软件,在流场形态的研究方面取得了极大进展。尽管由于搅拌提升沼气发酵效率的根本机理尚不够清楚,所以关于搅拌的具体方法,学界尚存一定争议[7]。但是,利用CFD工具,研究人员可将搅拌所形成的流场可视化[8],从而更加精确地验证和指导搅拌方式的设计[9-10],使沼气料液搅拌领域的研究在很大程度上摆脱了不可视条件的束缚,提升至更科学、精准的可视化、数量化研究层面上来,是21世纪以来沼气学界较为先进的一个研究方向[11]。

国内外一些研究表明CFD可以较为精确地模拟出沼气发酵料液的流场形态。Vesvikar模拟计算了料液的流向、平均流速、湍流动能、切应力、粒子循环时间、气体升流分布6个方面的数据,并用粒子示踪法加以验证,证明了CFD计算的结果是与事实相吻合的,表明CFD方法可以精确模拟料液流场形态[12]。在此前提下,Karim将合速度绝对值低于最高值5%的区域定义为“弱搅拌区(poorly mixing zone)”,并计算了某流场的弱搅拌区,评价了流场的优劣,并初步指出影响弱搅拌区大小的因素[13]。Mehul S. Vesvikar用CFD试算了大量搅拌方案后,发现流场最差的情况下,弱搅拌区占罐体总体积的比例可以高达59.7%[14],可见优化潜力巨大。而吴斌鑫则将合速度绝对值低于0.001 m·s-1的区域定义为“死区(dead zone)”,并通过CFD模拟计算验证了死区就是搅拌动能的死角,就算增大射流初速度,甚至将初速度增大到5.7 m·s-1这样的极端情况,亦只能使非死区的动能更加充沛,却并不能减少死区所占的空间[15]。这也提示了笔者,一味增加搅拌功率并不能改善流场形态,而只能通过优化设计来改善。但就目前的研究进展来看,学界找到了一些利用CFD方法掌握流场形态的方法并用于研究,但在利用CFD改进沼气工程设计的实践应用方面仍有较大欠缺[16]。

笔者试图通过一次利用CFD方法模拟构建沼气厌氧发酵装置流场形态,从而优化设计搅拌流场的典型范例,阐述底部进水和分散式出口整流布水工艺对打破沼气工程静态发酵,重新构造流场的作用,同时介绍利用CFD优化设计沼气发酵料液搅拌流场的步骤方法。

1 模拟对象与数学模型

1.1 模拟分析对象与条件

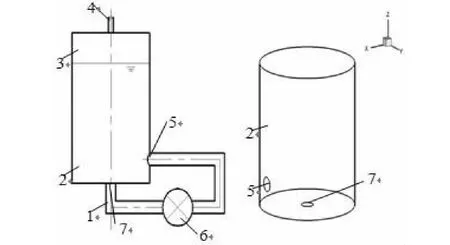

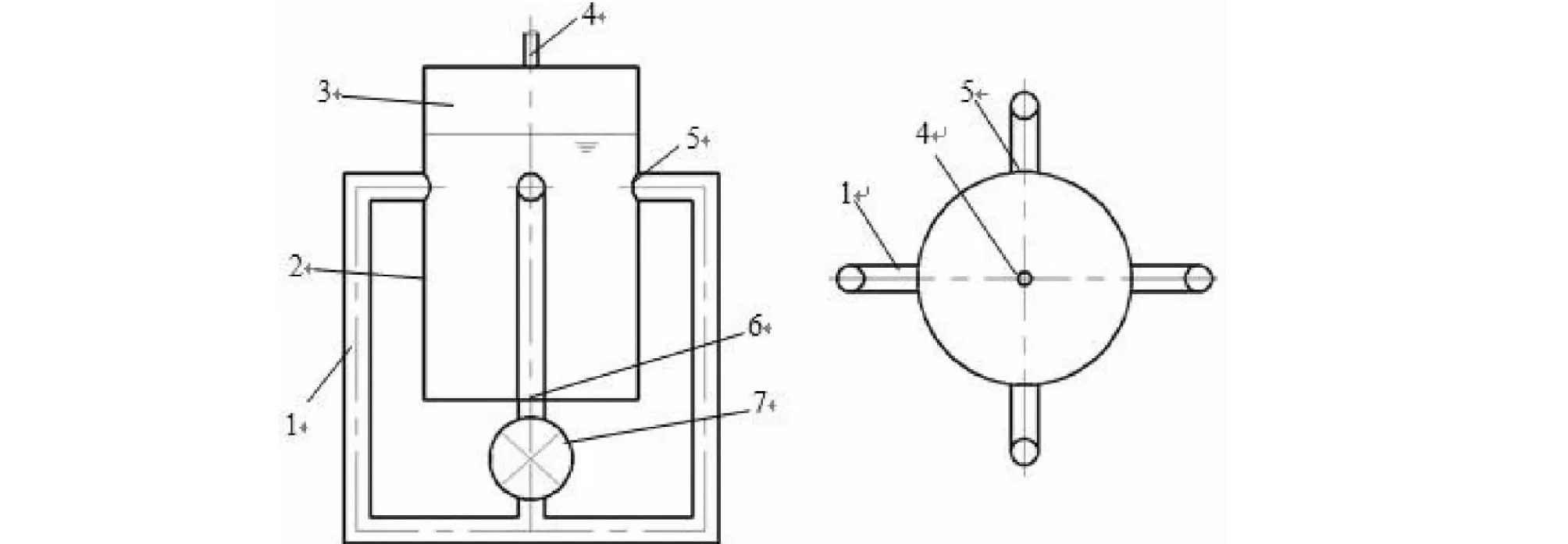

笔者首先构建一个具有底部和侧面两个孔洞的闭式循环系统,通过泵提供动能,形成循环搅拌。由于本文研究对象仅限于沼气发酵罐内的料液部分,

不考虑气体部分和闭式循环系统的其余部分,所以仅仅将1000 mm高的料液部分作为模拟计算的对象,所以模型简化为1000 mm高的液柱和两个直径100 mm的圆形孔洞,如图1所示。

1.循环管; 2.料液; 3.储气间; 4.导气管; 5出水口; 6泵; 7.进水口图1 沼气发酵装置闭式循环系统及其料液模型示意图

沼气发酵料液成分复杂,但多为低浓度溶液。Karim认为液体的粘性系数并不影响流态[17],所以绝大多数料液包括固-液多相流的基本流场形态均是与纯水流场相似的。笔者首先计算水在沼气发酵装置中的基本流态,用普通的水作为介质,模拟说明各种沼气发酵装置中流体的基本流态,然后掌握其基本流场形态特征,作为罐体优化设计的基本依据。

1.2 数学模型

由于现阶段模拟计算仅以水为介质,所以采用单相流方法求解,其流体流动连续性方程如下:

(1)

其动量方程如下:

(2)

(3)

(4)

式中:▽为哈密顿微分算子:

(5)

1.3 数值方法

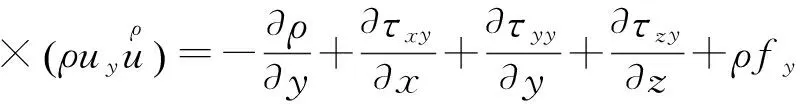

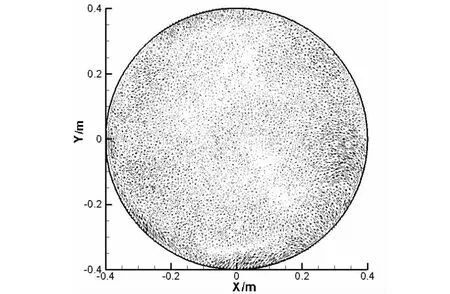

采用控制容积法划分网格,按每边1000个网格设置,共生成3383839个网格,其网格模型如图2所示。

2 速度入口方向的选择

2.1 关于搅拌方式的选择

根据邱凌[18]的研究,动态发酵比静态发酵年均产气量提高31.0%~72.4%。而根据杨浩、邓良伟[19]等的研究综述,说明业界已经明确搅拌确实有利于沼气发酵。但关于搅拌的方式尚存一定争议,Khursheed Karim[20]比较了叶轮机械搅拌、水力搅拌和气动搅拌3种方式,指出在低浓度下,不同搅拌方式对提升产气率的效果均不明显,但TS浓度(干物质浓度)达到10%时,3种搅拌方式下的产气率则分别比不搅拌高22%,29%和15%,说明水力搅拌或是最佳方式。而关于搅拌功率输入的部位,则主要存在侧插式搅拌和底部搅拌两种争议[21-22]。现将水力搅拌的水力速度入口分别设于侧面和底部,用CFD模拟计算其流化效果,并进一步试算其优化模型,以作比较分析。

2.2 侧面进水,底部出水

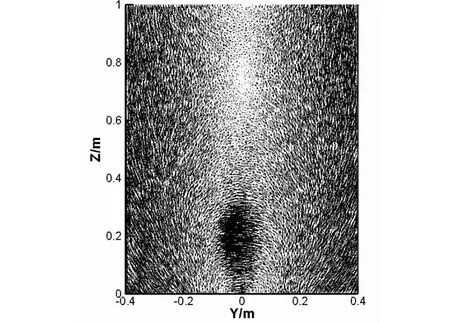

设置边界条件为入口速度1 m·s-1,并设置重力加速度为9.81 m·s-2,通过模拟结果图3,图4看,流速分布很不均匀,进水口和出水口之间的水力通路明显,其余区域尤其是高位的流速则非常低。

图3 侧面进水y=0截面速度矢量图

图4 侧面出水y=0截面速度矢量图

图5 侧面进水z=0.2截面速度矢量图

图6 侧面进水z=0.8截面速度矢量图

截取高度为0.2 m和0.8 m的两个截面作比较,通过图5和图6看,高位的流速远远小于低位。这可能是因为重力加速度指向初速度的垂直方向,所以加速度偏向非常严重。

2.3 底部进水,侧面出水

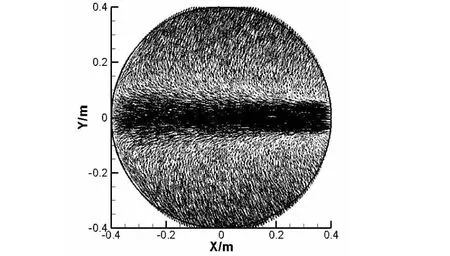

转换速度入口和压力出口,即形成底部进水,侧面出水的格局。边界条件和重力加速度等操作条件与2.2相同。通过模拟结果图7,图8看,流速分布仍不是非常均匀,但比上一种搅拌方式有明显提升,尤其是在位置较高的区域。

图7 底部进水y=0截面速度矢量图

图8 底部进水x=0截面速度矢量图

通过模拟结果图9,图10看,高度为0.2 m和0.8 m的两个截面流速差距比上一种搅拌方式小很多,这可能是由于重力加速度指向初速度的竖直方向,所以没有造成加速度严重偏向某一侧方面。

2.4 底部进水是最佳搅拌方式

通过以上两种进水方向的比较,显见底部进水的方式下,整个区域的流场分布更均匀,搅拌的影响范围更大。可见在水力搅拌的部位选择问题上,底部搅拌比侧插式搅拌更优。

图9 底部进水z=0.2截面速度矢量图

图10 底部进水z=0.8截面速度矢量图

3 压力出口优化设计

3.1 分散式出口设计

从前文的模拟结果看,进水口和出水口距离太近,容易形成短且单一的水力通路,导致料液滞留时间短,流化区域小,高于侧面出水管的部分流速急剧降低,大部分区域速度接近于0,显示未形成全区域的理想流化效果。考虑改变设计,将出水管抬高至离底面0.8 m处,并设计4个出口,如此则有望在区域中形成多个流通环路,实现速度、压力、分流量的再分配,如图11所示。

1.循环管; 2.料液; 3.储气间; 4.导气管; 5出水口; 6泵; 7.进水口图11 高位分散式压力出口设计方案示意图

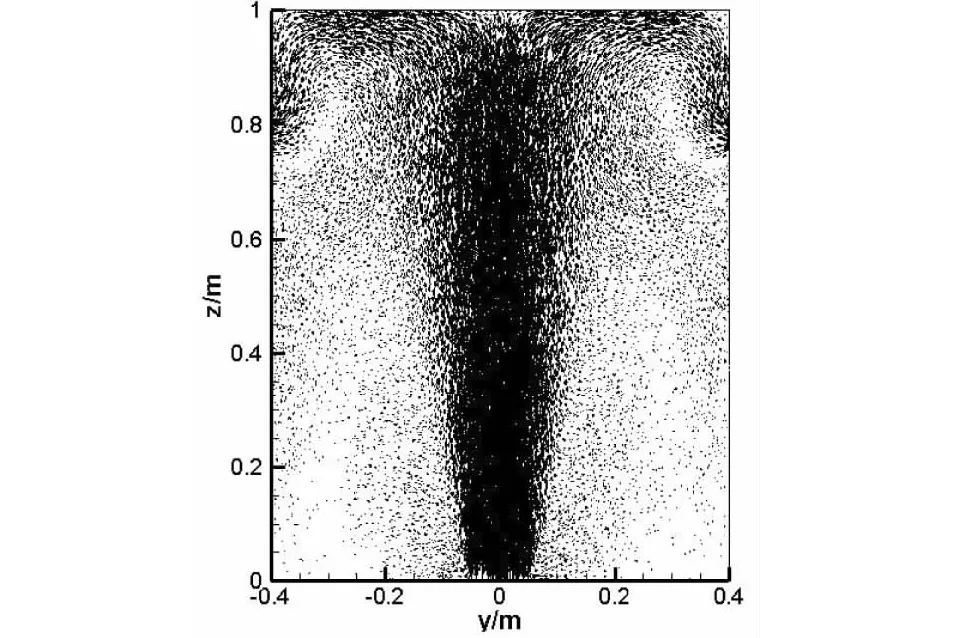

3.2 模拟优化设计方案的基本流场

根据优化的设计方案模拟底部进水方式的流场,仍采用控制容积法划分网格,按每边300个网格设置,共生成2921029个网格,其网格模型如图12所示。

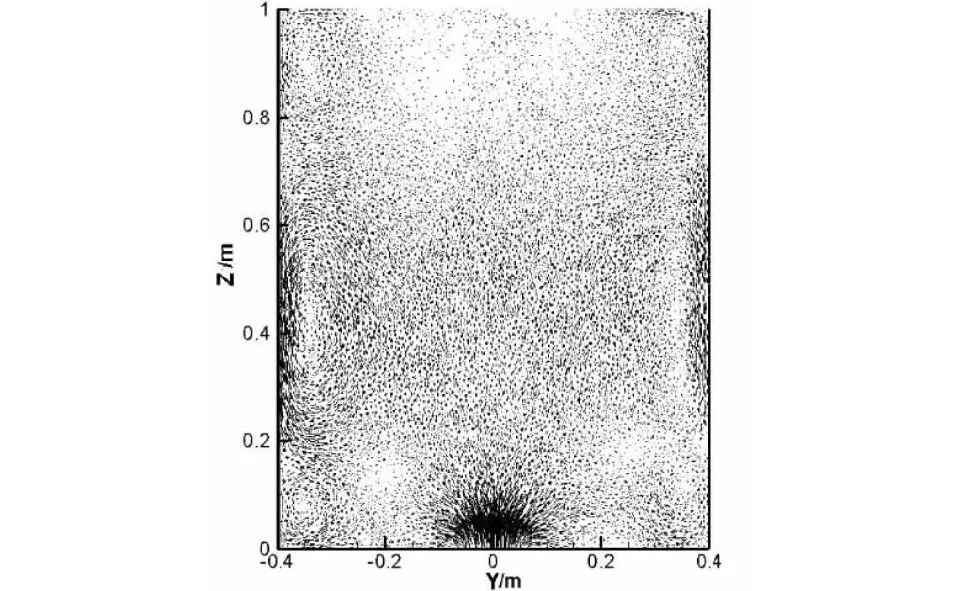

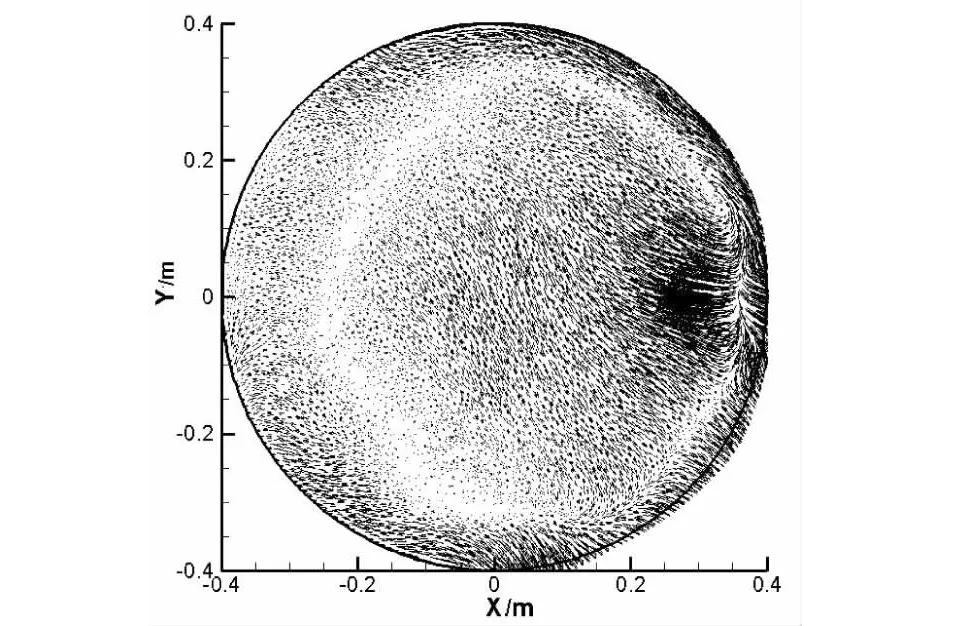

设置边界条件为入口速度1m·s-1,设置重力加速度为9.81 m·s-2。通过模拟结果图13,图14看,优化设计下,较高区域获得的动能远比原设计多,速度分布均匀得多。

而通过模拟结果图15,图16看,高度为0.8 m的截面流速比高度为0.2 m的截面更高,而且各自的分布都很均匀。这意味着大量的动能被输送到高位,在实际工况中,不溶于水的发酵原料会被带至高位,暂停搅拌时,原料会沿重力方向下沉[23];重启搅拌后又上升,如此反复,形成上下翻滚,极其有利于均匀混合,从而提升发酵效率[24]。

图12 分散式出口模型的网格示意图

图13 分散式出口y=0剖面速度矢量图

图14 分散式出口x=0剖面速度矢量图

图15 分散式出口z=0.2速度矢量图

图16 分散式出口z=0.8截面速度矢量图

4 结果与讨论

笔者以1个小型沼气发酵装置为例,完整展示了利用CFD数值模拟可视化研究沼气发酵料液流场形态,并以之为依据优化设计罐体和搅拌形态的方法。在本算例中,笔者通过直观可见的模拟流场形态分析,首先说明了底部进水相比侧面进水的优势,阐明了进水加速度方向应该逆重力方向的原理。其次通过分散式压力出口与集中式压力出口的流场分析,阐明了高位分散式压力出口设计可以将动能扩散到更广阔空间,从而优化流场形态的原理。综合以上改进步骤,便是一个沼气发酵装置流化方案的优化设计过程,这应该成为沼气工程设计的主流方法,为广大设计人员所掌握。

另一方面,沼气发酵料液成分非常复杂,但以水为介质的CFD模拟可以作为流场设计的基本依据,普遍适用于大多数液态发酵原料。一些以动物粪便为主要发酵原料的工况,可以将粪便原料处理成固体颗粒,与水形成固-液两相流工况进行多相流模拟计算。但这种算法下液相的流场形态仍是与基本流场形态高度相似的[17],而且改变搅拌参数也只影响固相的流动形态,对液相的影响并不大[25],所以掌握以水为介质的单相流模拟结果,就在很大程度上掌握了这种罐型和流化方案的基本流场形态,对优化设计具有重要指导意义。即便该沼气发酵装置改变工况,采用不同的发酵原料,其基本流场仍在设计人员的掌握中,可以根据原料流变特性有依据地调整流化方案。所以,在工程设计中,设计人员应该首先充分利用CFD方法掌握以水为介质的基本流场形态,才能以此为依据,进行优化设计,但目前CFD方法还较多地停留在科研领域,在工程设计领域应用太少,这正是沼气行业亟待加强的一个方面。

在下一步工作中,笔者还将进一步介绍各种复杂多相流流场形态的分析及其优化方法,为更多更复杂发酵原料的工艺提供指导。

5 结论

水力搅拌时,若速度入口与重力方向形成较大夹角(如垂直),则加速度偏向一侧,导致流场分布不均,所以应该使速度入口尽量与重力方向相反,这样既避免加速度偏向一侧,又可以借助重力在搅拌的时间间歇形成上下翻滚。

传统设计理念中,为方便出渣,出渣管往往设计得很低,接近发酵罐底部。但在水力搅拌条件下,压力出口应该设计得尽量高,才有利于避免过短的水力通路,扩大水力搅拌的影响范围,促进全区域的充分均匀混合。

设计多个出渣口,实际形成多个压力出口,可在发酵罐内部形成多个流通环路,并相互交叉,实现流速、压力、分流量的再分配,极大优化罐内的流场形态。

CFD数值模拟方法可以将肉眼不可见的流场形态用图形展示,可以让设计人员在一定程度上掌握流场,从而帮助优化设计搅拌,应成为沼气工程流场设计的主流方法。

[1] Mcmahon K D, Stroot P G, Mackie R I, et al. Anaerobic codigestion of municipal solid waste and biosolids under various mixing conditions-II: Microbial population dynamics[J].Water Research, 2001, 35(7):1817-1827.

[2] Gómez X, Cuetos M J, Cara J, et al. Anaerobic co-digestion of primary sludge and the fruit and vegetable fraction of the municipal solid wastes[J].Renewable Energy, 2006, 31(12):2017-2024.

[3] 黄仲乾. 小型罐式沼气池的设计简介[J].中国沼气, 2000, 18(4):33-34.

[4] Luan D, Qiao C, Zhou S. Numerical Simulation and Analysis of Power Consumption and Metzner-Otto Constant for Impeller of 6PBT[J].Chinese Journal of Mechanical Engineering, 2014, 27(3):635-640.

[5] Binxin Wu. Advances in the use of CFD to characterize, design and optimize bioenergy systems[J].Computers & Electronics in Agriculture, 2013, 93(2):195-208.

[6] Fleming J G. Novel simulation of anaerobic digestion using computational fluid dynamics[D].Raleigh: North Carolina State University, 2002.

[7] 刘 刈, 王智勇, 孔垂雪,等.沼气发酵过程混合搅拌研究进展[J].中国沼气, 2009, 27(3):26-30.

[8] Mendoza A M, Martínez T M, Vicente Fajardo Montaana, et al. Modeling flow inside an anaerobic digester by CFD techniques[J].International Journal of Energy Environment, 2011, 2(6):963-974.

[9] Stamou AI. Improving the hydraulic efficiency of water process tanks using CFD models[J].Chemical Engineering Processing Process Intensification, 2008, 47(8):1179-1189.

[10] Fei S, Tian L, Yuan H, et al. Improving the mixing performances of rice straw anaerobic digestion for higher biogas production by computational fluid dynamics (CFD) simulation.[J].Applied Biochemistry Biotechnology, 2013, 171(3):626-642.

[11] Ruyi Huang, Zili Mei, Yan Long, et al. Impact of Optimized Flow Pattern on Pollutant Removal and Biogas Production Rate Using Wastewater Anaerobic Fermentation[J].Bioresources, 2015, 10(3):4826-4842.

[12] Vesvikar M S, Al Dahhan M. Flow Pattern Visualization In A Mimic Anaerobic Digester Using CFD[J].Biotechnology Bioengineering, 2005, 89(6):719-732.

[13] Karim K, Varma R, Vesvikar M, et al. Flow pattern visualization of a simulated digester[J].Water Research, 2004, 38(17):3659-3670.

[14] Vesvikar M S, Varma R, Karim K, et al. Flow pattern visualization in a mimic anaerobic digester: experimental and computational studies[J].Water Science Technology, 2005, 52(1-2):537-43.

[15] Binxin, Wu, Shulin, Chen. CFD simulation of non-Newtonian fluid flow in anaerobic digesters.[J].Biotechnology Bioengineering, 2008, 99(3):700-711.

[16] 黄如一. 罐内流场对不同原料沼气发酵效率的实验与模拟优化研究[D].成都:四川大学, 2016.

[17] Karim K, Thoma G J, Al-Dahhan M H. Gas-lift digester configuration effects on mixing effectiveness[J].Water Research, 2007, 41(14):3051-3060.

[18] 邱 凌, 王兰英, 杨 鹏. 农村沼气工程动态发酵工艺的调控[J].可再生能源, 2005(1):47-49.

[19] 杨 浩, 邓良伟, 刘刈,等.搅拌对厌氧消化产沼气的影响综述[J].中国沼气, 2010, 28(4):3-9.

[20] Karim K, Hoffmann R, Klasson T, et al. Anaerobic digestion of animal waste: Waste strength versus impact of mixing[J].Bioresource Technology, 2005, 96(16):1771-1781.

[21] 蔡晓君,吴立志.侧插式搅拌器结构探讨[J].石油化工设备, 2001, 5(30): 45-46.

[22] 陈志平,章序文,林兴华,等.搅拌与混合设备设计选用手册[M].北京:化学工业出版社, 2004. 17-18.

[23] Luo T, Long Y, Li J, et al. Performance of a novel downward plug-flow anaerobic digester for methane production from chopped straw.[J].Bioresources, 2015, 10(1):943-955.

[24] Ruyi Huang, Yan Long, Tao Luo, et al. The research on optimization of the multiphase flow field of biogas plant by using CFD software[J].Journal of Energy and Power Engineering, 2014, 8(3):1038-1046.

[25] 黄雄斌, 闫宪斌, 施力田,等.固液搅拌槽内液相速度的分布[J].化工学报, 2002, 53(7):717-722.