生物氢烷耦合微藻养殖的畜禽粪污资源化系统质量流分析

李嘉铭, 刘志丹, 屈 埴, 司哺春

(中国农业大学 水利与土木工程学院,北京 100083)

近年来,随着集约化养殖业的快速发展,畜禽粪便产生量随之增加,据不完全统计,2012年我国畜禽粪便排放量达32.1亿吨[1]。同时,《全国畜禽养殖污染防治“十二五”规划》指出,2010年畜禽养殖业的化学需氧量、氨氮排放量分别达到1148万吨和65万吨,占全国排放总量的比例分别为45%和25%,畜禽养殖污染已经成为环境污染的重要来源。利用畜禽粪污厌氧发酵生产沼气被认为是农业生产中具有高性价比的温室气体减排技术,它不仅能产生可再生能源而且能提高传统畜禽粪污管理技术过程中温室气体平衡,对改善生态环境质量,对解决养殖业污染问题有重要意义[2-3]。然而传统畜禽粪污厌氧产甲烷过程中存在发酵时间长和消化液产生量大的特点,导致发酵效率低和厌氧消化液后处理问题成为制约沼气产业发展的主要瓶颈。

氢烷是指氢气、甲烷混合气,其中氢气体积含量在0%~20%,来源于生物质的氢烷就是生物氢烷[4]。与传统的厌氧发酵产甲烷相比,两阶段厌氧发酵产生物氢烷具有以下优点:1)能量回收率更高。梯级厌氧转化生物氢烷的理论能量回收率分别比单独厌氧转化生物制氢、生物甲烷高150%和15%[5]; 2)厌氧梯级转化可实现产氢和产甲烷两阶段反应和微生物菌群的优化控制[4-5],主要性能参数H2/CH4可通过梯级转化实现原位调控,工艺灵活性大[6]; 3)厌氧梯级转化处理有毒或难降解等复杂有机物效率更高[7],产氢作为产甲烷前一步骤,表现出较强的环境适应性,可作为产甲烷的预处理步骤[8]; 4)相比生物甲烷,生物氢烷经提纯后作为车用燃料更加环保和更高效。

与自然生物法和生化法处理发酵液相比较,利用微藻处理发酵液具有以下优势: 1)依赖其较高的光合效率,吸收空气中二氧化碳等作为碳源[9],能够在一定程度上减弱温室效应[10]; 2)微藻生长速度快,生长周期短[11],微藻环境适应能力强,可以在盐湖及非耕地中生长,不占用农业用地; 3)通过微藻处理发酵液不产生额外污染物且能有效回收营养元素,是更环保和可持续的途径[12]。

针对目前畜禽粪污厌氧产甲烷过程的问题,笔者将构建生物氢烷耦合微藻养殖的畜禽粪污利用系统,以两阶段厌氧发酵为主,并辅以发酵液培养微藻用以解决发酵时间长及发酵液处理难的问题。并且对耦合系统的碳元素及营养元素流动进行系统分析,为耦合系统的应用提供理论数据支撑。

1 材料与方法

1.1 耦合系统介绍

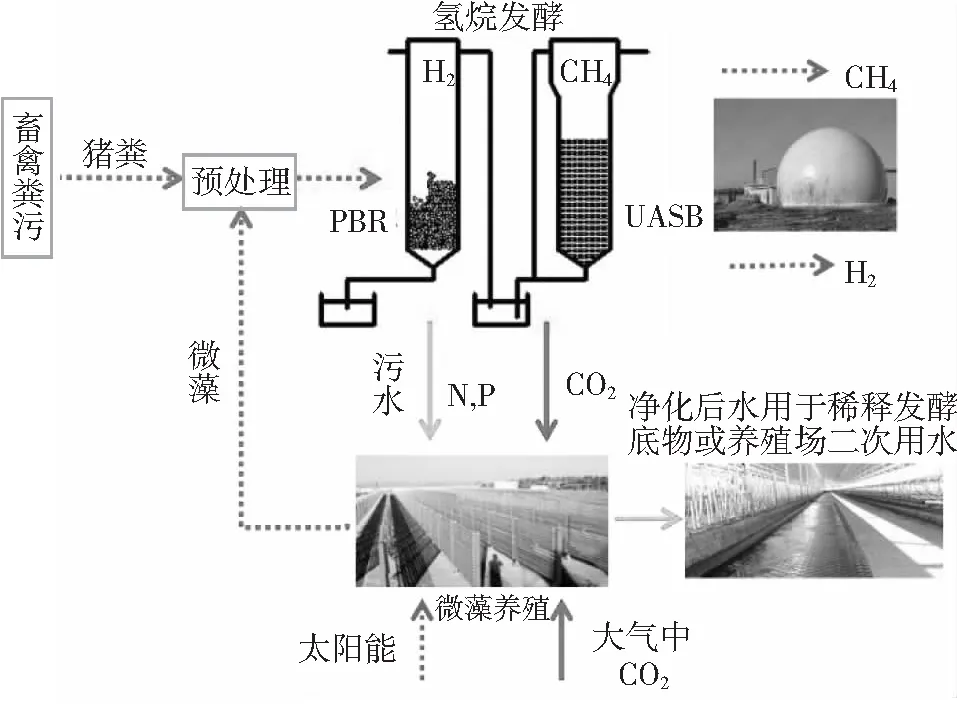

生物氢烷耦合微藻养殖的畜禽粪污资源化系统如图1所示。畜禽粪污(如猪粪)收集后,经预处理进入填充床反应器(Packed Bed Reactor,PBR)进行厌氧暗发酵产氢,第1阶段厌氧发酵结束后发酵残余物输送至上流式厌氧污泥床反应器(Upflow Anaerobic Sludge Blanket,UASB)进行厌氧发酵产甲烷,两阶段厌氧发酵产生的生物氢烷收集后经相应处理,可以用作车载燃料等。同时,发酵过程中产生的发酵液和发酵副产物(二氧化碳)流向微藻养殖系统,为微藻生长提供营养元素及碳源;发酵液净化后可用于灌溉或直接排放,微藻收获后可与畜禽粪污经混合预处理重新进入到厌氧发酵系统。

图1 生物氢烷耦合微藻养殖的畜禽粪污利用系统

1.2 耦合系统构建

耦合系统将在实验室规模下以6 kg·d-1猪粪为基础进行设计,其中猪粪TS为18%,VS为76.17%[13]。

1.2.1 反应器构建

耦合系统中发酵工艺为两阶段厌氧发酵,且第1阶段暗发酵产氢和第2阶段厌氧发酵产甲烷所采用的反应器分别为PBR和UASB。厌氧反应器设计进料浓度TS为2%,高径比为6∶1,水力停留时间(HRT)为12 h[14],装料系数为0.8。厌氧反应器主要设计参数如表1所示,并假设在两阶段厌氧发酵过程中,20%COD在产氢阶段降解,80%COD在产甲烷阶段降解[15]。暗发酵产氢过程中,气体产物氢气占40%,二氧化碳占60%[16];在厌氧发酵产甲烷阶段,气体产物甲烷占60%,二氧化碳占40%[13]。在该设计条件下,使用猪粪为原料进行两阶段厌氧发酵日产氢气和甲烷分别为27.22 L和374.98 L。

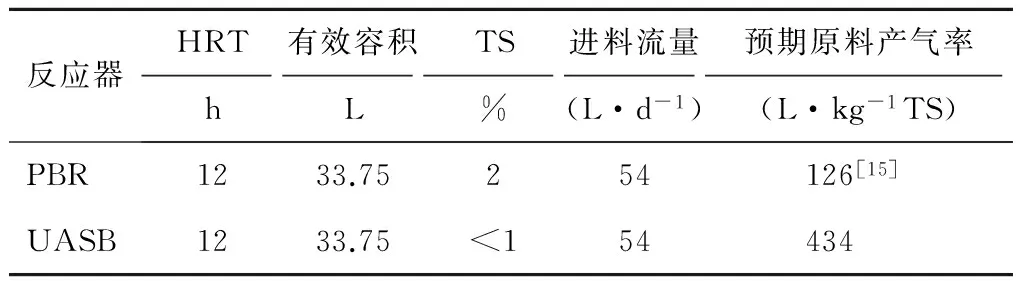

表1 反应器主要设计参数

1.2.2 微藻养殖模块构建

微藻养殖模块中,通过利用富含营养元素的发酵液和较高二氧化碳浓度的气体产物,不仅降低了微藻培养成本,实现了发酵液处理与微藻能源生产耦合,还能去除气体产物中二氧化碳。与专门的藻类培养基相比,发酵液中营养成分不均衡(pH值高,总氮高,总磷低)[17],故发酵液中总氮和总磷含量将是微藻培养过程的限制性因素。猪粪(干基)中总氮(TN)为4%,设发酵前后总氮损失率为10%,发酵液总氮占发酵产物的50%[18];猪粪(干基)中总磷(TP)为3.6%,设发酵前后总磷损失率为3%,发酵液总磷占发酵产物的3%[19]。

微藻养殖阶段选择小球藻作为原料,采用立板式光生物反应器进行连续式培养,TN和TP去除率为80%,停留时间为4天[20],生长速度假定为20 g·m-2d-1[21],且小球藻相关元素组成如表2所示[22]。在上述设计条件下,以TN为限制性因素时小球藻产量为254.95 g·d-1,所需反应器面积为3.19 m2;以TP限制性因素时小球藻产量为113.14 g·d-1,所需反应器面积为1.14 m2。考虑发酵液中营养元素的利用效率及系统经济性,在微藻养殖阶段将以TN为限制性因素作为操作条件。

表2 小球藻主要元素所占比例 (%)

1.2.3 微藻两阶段厌氧发酵模块

研究表明[9],与秸秆等生物质相比,微藻具有较低的木质素含量,是一种很有前途的厌氧发酵底物。微藻厌氧发酵绕过了藻类集中和提取油脂过程,能显著降低成本及能量消耗;通过后续处理可使营养元素(N,P和K)回收再利用[23]。与其他生物燃料的生产过程相比,微藻培养与沼气生产相结合具有更强的竞争力[24]。在本模块中,收获的小球藻与猪粪混合进行两阶段厌氧发酵,操作条件如上所述,微藻养殖与两阶段发酵耦合使氢气和甲烷产量分别增加6.42 L·d-1和88.52 L·d-1。微藻养殖过程中每生产1 kg小球藻,可额外获得氢气24.48 L,甲烷337.47 L;故与其它发酵液处理方式相比,该耦合系统产生1 kg小球藻后经两阶段厌氧发酵可额外获得能量12.33 MJ。

2 结果与分析

2.1 碳元素流动

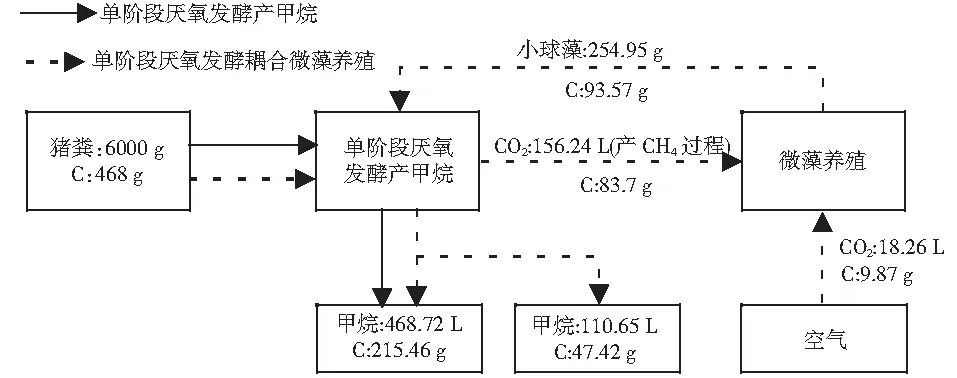

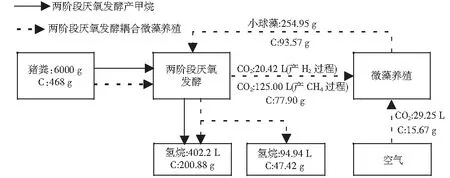

利用猪粪厌氧发酵产甲烷系统碳元素流动情况如图2所示。该系统稳定运行时,根据上述数据有:投入猪粪6 kg,碳元素含量为7.8%[25],猪粪中含碳468 g;投入小球藻254.95 g,碳元素含量为36.7%,则小球藻中含碳93.57 g,微藻培养过程中对通入的二氧化碳利用率约为50%[26]。厌氧发酵过程中共产生甲烷579.37 L,其中微藻贡献110.65 L,占全部甲烷19%。氢烷耦合微藻系统碳元素流动情况如图3所示,该系统稳定运行时,暗发酵产氢过程中产生氢气33.64 L,其中微藻贡献6.42 L,占全部氢气19.08%;厌氧发酵产甲烷过程中产生甲烷463.5 L,其中微藻贡献88.52 L,占全部甲烷23.61%。

与单一的猪粪厌氧发酵产甲烷(或产生物氢烷)相比,养殖系统通过微藻养殖不仅处理了发酵液且气体经过微藻利用二氧化碳后达到初步净化的效果,减少了温室气体的排放;培养后微藻经过厌氧发酵产生更多的可燃气体,使畜禽粪污得到更加充分的利用,由此可见耦合系统更具可持续性。利用猪粪厌氧发酵产甲烷耦合微藻养殖系统比猪粪仅厌氧发酵产甲烷系统的能量回收率提高23.61%;而厌氧发酵产生物氢烷耦合微藻养殖系统比仅厌氧发酵产生物氢烷系统的能量回收率提高23.61%。根据林源[27]等对全国畜牧业粪污的测算,2009年共产生约21.83亿t猪粪当量,在采用生物氢烷耦合微藻养殖系统处理粪污时其中厌氧发酵粪污产生9.91×109m3氢气和1.43×1011m3甲烷,而厌氧发酵微藻产生2.34×109m3氢气和3.22×1010m3甲烷;即采用生物氢烷耦合微藻养殖系统处理粪污时共产生187.45×109m3生物氢烷。

图2 单阶段厌氧发酵系统碳元素流动示意图

图3 两阶段厌氧发酵系统碳元素流动示意图

2.2 营养元素流动

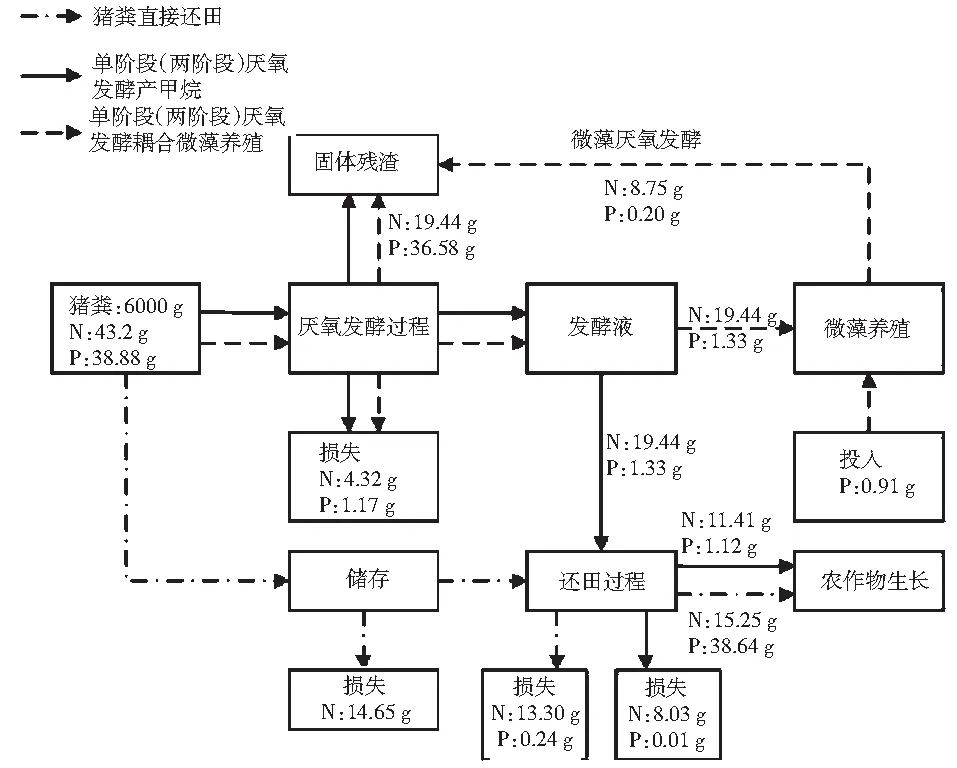

猪粪利用系统营养元素流动情况如图4所示,笔者文中生物质两阶段厌氧发酵产生物氢烷的营养元素流动的相关参数将参考生物质厌氧发酵产甲烷过程的参数;故营养元素流动情况主要包括猪粪直接还田、猪粪厌氧发酵产甲烷(或生物氢烷)及猪粪厌氧发酵产甲烷(或生物氢烷)耦合微藻养殖3个场景。

利用猪粪直接还田时,氮元素损失27.95 g,农作物能利用部分仅占猪粪中所有氮元素的35.3%[28],该利用过程中猪粪所含营养元素利用不充分。利用猪粪厌氧产甲烷(生物氢烷)时,氮元素损失12.35 g,氮元素利用率达71.4%,比猪粪直接还田场景高出36.1%。利用猪粪厌氧产甲烷(生物氢烷)耦合微藻养殖时,通过微藻养殖循环利用猪粪原料中的氮元素,该系统中氮元素仅在厌氧过程中损失4.32 g,其利用率高达90%,比其他两个场景均高出不少。从氮元素流动情况来看,利用猪粪厌氧发酵耦合微藻养殖可使氮元素在其系统内部循环流动,能更有效利用氮元素。磷元素的流动过程,由于其在还田过程中并未有较大损耗,因此3个场景中,磷元素的利用效率差异不大。

图4 厌氧发酵系统营养元素流动示意图

3 结论

笔者针对目前畜禽粪污厌氧产甲烷过程的发酵时间长和发酵液处理难等问题,提出生物氢烷耦合微藻养殖的畜禽粪污利用系统,并通过对耦合系统进行质量流分析,得到以下结论。

(1)生物氢烷耦合微藻养殖系统主要包括了两阶段厌氧发酵反应器(PBR反应器和UASB反应器)和微藻培养模块;耦合系统通过两阶段厌氧发酵减少了发酵时间,并获得生物氢烷;通过微藻养殖利用发酵过程中产生的发酵液和二氧化碳,并利用培养的微藻为两阶段厌氧发酵提供原料,使耦合系统产出更多生物氢烷,使畜禽粪污得到更充分利用。理论上,该耦合系统稳定运行时,通过两阶段厌氧发酵处理6 kg猪粪,能产生生物氢烷497.14 L。通过该耦合系统处理全国畜禽粪污则共产生187.45×109m3生物氢烷。

(2)生物氢烷耦合微藻养殖系统质量流分析结果表明,耦合系统稳定运行时,暗发酵产氢过程微藻贡献氢气6.42 L,占全部氢气19.08%;厌氧发酵产甲烷过程微藻贡献甲烷88.52 L,占全部甲烷23.61%。与仅厌氧发酵产生物氢烷相比,耦合系统能量回收率提高了23.61。氮元素流动分析表明,耦合系统由于氮元素在系统内部循环流动,故更有效利用氮元素。

[1] Li K, Liu R, Sun C. A review of methane production from agricultural residues in China[J].Renewable Sustainable Energy Reviews, 2016,54:857-865.

[2] Hamelin L, Wesnaes M, Wenzel H, et al. Environmental Consequences of Future Biogas Technologies Based on Separated Slurry[J].Environmental Science Technology, 2011,45(13):5869-5877.

[3] Nasir I M, Ghazi T I M, Omar R. Anaerobic digestion technology in livestock manure treatment for biogas production: A review[J].Engineering in Life Sciences, 2012,12(3):258-269.

[4] Liu Z, Zhang C, Lu Y, et al. States and challenges for high-value biohythane production from waste biomass by dark fermentation technology[J].Bioresource Technology, 2013,135:292-303.

[5] Lu Y, Lai Q, Zhang C, et al. Characteristics of hydrogen and methane production from cornstalks by an augmented two-or three-stage anaerobic fermentation process[J].Bioresource Technology, 2009,100(12):2889-2895.

[6] Chu C, Li Y, Xu K, et al. A pH and temperature-phased two-stage process for hydrogen and methane production from food waste[J].International Journal of Hydrogen Energy, 2008,33(18):4739-4746.

[7] Li W, Yu H. From wastewater to bioenergy and biochemicals via two-stage bioconversion processes: A future paradigm[J].Biotechnology Advances, 2011,29(6):972-982.

[8] Liu Z, Zhang C, Wang L, et al. Effects of furan derivatives on biohydrogen fermentation from wet steam-exploded cornstalk and its microbial community[J].Bioresource Technology, 2015,175:152-159.

[9] Schenk PM, S R Thomas Hall,E Stephens. Second Generation Biofuels: High-Efficiency Microalgae for Biodiesel Production[J].Bioenergy Research, 2008, 1(1):20-43.

[10] Pittman J K, Dean A P, Osundeko O. The potential of sustainable algal biofuel production using wastewater resources[J].Bioresource Technology, 2011,102(1SI):17-25.

[11] Crutzen P J, A R Mosier ,K A Smith. N2O release from agro-biofuel production negates global warming reduction by replacing fossil fuels[J].Atmospheric Chemistry and Physics, 2008, 8(2):389-395.

[12] Munoz R, Guieysse B.Algal-bacterial processes for the treatment of hazardous contaminants: A review[J].Water Research, 2006,40(15):2799-2815.

[13] 刘战广,朱洪光,王 彪,等.粪草比对干式厌氧发酵产沼气效果的影响[J].农业工程学报,2009,25(4):196-200.

[14] Si B, Liu Z, Zhang Y, et al. Effect of reaction mode on biohydrogen production and its microbial diversity[J].International Journal of Hydrogen Energy, 2015,40(8):3191-3200.

[15] Tähti H, P Kaparaju, J Rintala. Hydrogen and methane production in extreme thermophilic conditions in two-stage (upflow anaerobic sludge bed) UASB reactor system[J].International Journal of Hydrogen Energy, 2013,38(12): 4997-5002.

[16] Valdez Vazquez, et al, Semi-continuous solid substrate anaerobic reactors for H2 production from organic waste: Mesophilic versus thermophilic regime[J].International Journal of Hydrogen Energy, 2005, 30(13-14): 1383-1391.

[17] Suali E,R Sarbatly. Conversion of microalgae to biofuel[J].Renewable and Sustainable Energy Reviews, 2012,16(6): 4316-4342.

[18] 靳红梅,付广青,常志州,等.猪、牛粪厌氧发酵中氮素形态转化及其在沼液和沼渣中的分布[J].农业工程学报,2012,28(21):208-214.

[19] 叶小梅,杜 静.厌氧发酵对猪粪与奶牛粪固、液体中磷含量的影响[G]//中国沼气学会学术年会,2012.

[20] 彭 朴.微藻养殖反应器分类及生物质产率计算方法[J].生物产业技术,2011(6):65-71.

[21] Abayomi A, T M B E.Microalgae technologies & processes for biofuels/bioenergy production in British Columbia: current technology, suitability, and barriers to implementation[Z].2009.

[22] Ras M, Lardon Laurent, BrunoSialve, et al.Experimental study on a coupled process of production and anaerobic digestion of Chlorella vulgaris[J].Bioresource Technology, 2011,102(1): 200-206.

[23] Sialve B, N Bernet,O Bernard. Anaerobic digestion of microalgae as a necessary step to make microalgal biodiesel sustainable[J].Biotechnology Advances, 2009, 27(4): 409-416.

[24] Collet Pierre, Helias Arnaud, Lardon Laurent, et al. Life-cycle assessment of microalgae culture coupled to biogas production[J].Bioresource Technology, 2011, 102(1): 207-214.

[25] 刘荣厚.新能源工程[M].北京:中国农业出版社,2006.

[26] Kadam K L. Environment implication of power generation viacoal-microalgaecofiring[J].Energy, 2002 (27): 905-922.

[27] 林 源,马 骥,秦 富.中国畜禽粪便资源结构分布及发展展望[J].中国农学通报,2012,28(32):1-5.

[28] Zhang Y, White M A, Colosi L M. Environmental and economic assessment of integrated systems for dairy manure treatment coupled with algae bioenergy production[J].Bioresource Technology, 2013,130:486-494.