复合进给电解加工机床进给机构的研制

刘春雷,张星光,孙伦业,周哲波

(安徽理工大学 机械工程学院,淮南 232001)

0 引言

整体叶盘作为一种新型的航空发动机零部件,其将叶片和轮盘设计为一体,替代了传统的榫头与榫槽的连接方式,简化了发动机的结构,减轻了重量,提高了可靠性。同时消除了传统结构连接部位的气流损失,提高了发动机的效率和推重比[1,2]。但整体叶盘叶片厚度较薄,型面扭曲,且其材料多采用钛合金及高温合金,故采用传统的数控铣削加工不够经济、高效。目前国内外整体叶盘制造方法主要包括:数控铣削、精密铸造、线性摩擦焊、电解加工和电火花加工[3~5]。电解加工是利用阳极溶解的原理,将工件阳极按照工具阴极的形状复制成型的加工方法,因其具有生产效率高、加工表面质量好、工具无损耗及不受工件材料强度、硬度和力学性能限制等诸多优点,现已成为整体叶盘制造领域的重要加工方法之一[6]。

1 复合进给电解加工方法

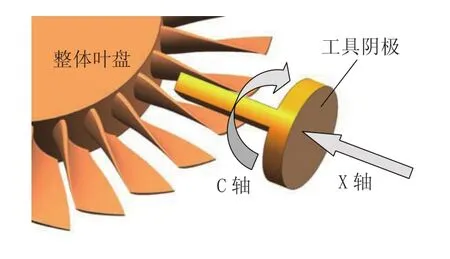

复合进给电解加工方法的原理如图1所示:在电解预加工整体叶盘叶栅通道过程中,工具阴极沿X轴直线进给的同时还绕着C轴按照一定的规律做回转运动。相较于单一的叶栅通道径向电解加工而言,该方法在加工过程中工具阴极可以按照叶片型面的扭曲趋势进行相应的回转,所以其加工扭曲程度较大的叶片,加工余量更均匀,加工柔性更高。因此,研制一种合理、可靠的机床进给机构,用以实现该复合进给电解加工方法就显得尤为重要。

图1 复合进给电解加工原理图

2 机床进给机构的研制

2.1 机床进给机构的设计目标

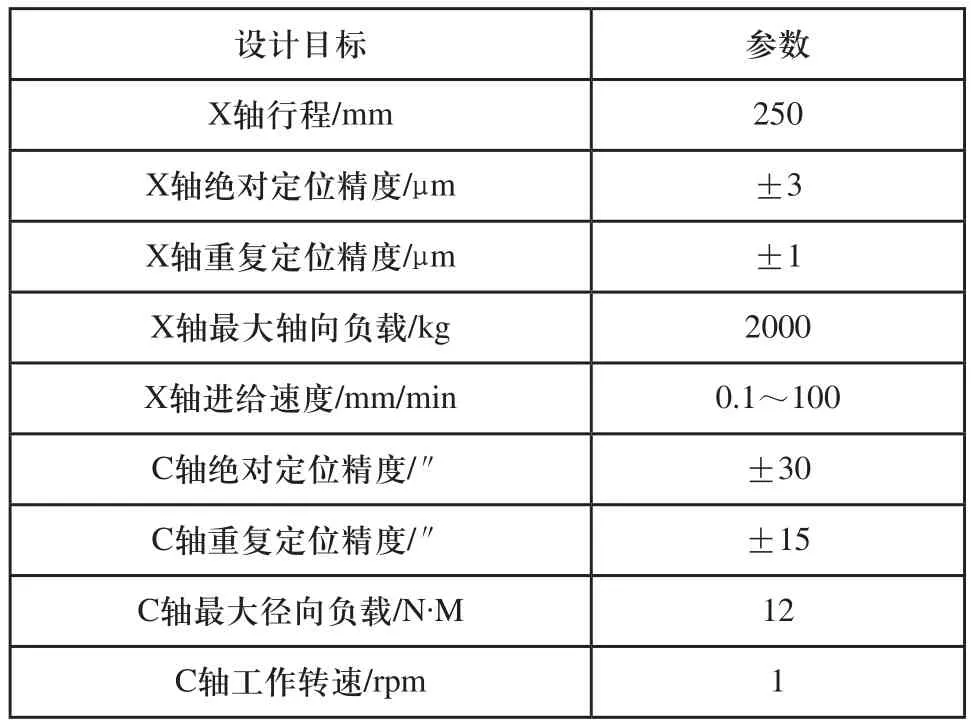

基于上述复合进给电解加工方法,该机床进给机构应具有X轴和C轴两个运动轴,X轴用以实现沿叶盘径向的直线进给运动,在X轴直线进给的过程中,C轴按照一定的规律进行回转运动,实现复合进给电解加工方法。所以,X轴和C轴的设计应当分别满足整体叶盘复合进给电解加工过程中的直线进给和回转运动的要求。在实际加工过程中,为提高叶片表面的加工质量,常采用夹具对工件待加工部位进行密封,用以形成稳定的流场,因此,其有别于传统的电解加工,工具阴极的轴向及周向均有负载的,其轴向的负载主要来自夹具中电解液的压力及夹具内密封装置对电极杆的轴向摩擦力,周向的负载主要来自夹具内密封装置对电极杆的周向摩擦力。表1为机床进给机构主要设计目标参数。

表1 机床进给机构主要设计目标参数

2.2 机床进给机构的设计难点

通过对上述机床进给机构的功能及主要设计目标参数进行分析,可总结出其主要设计难点如下:

1)X轴定位精度较高,这要求组成X轴直线运动系统的各零部件具有较高的制造精度,同时也对整体装配精度和结构工艺性以及稳定性提出了较高的要求。

2)X轴的最低进给速度较低,且轴端负载大,运动过程中易出现爬行,同时普通伺服电机长时间低速运行时发热和振动现象比较严重。

3)C轴定位精度要求极高,且转速低,周向负载大,若采用伺服电机和大速比行星减速器的传动形式,虽然可以达到最低转速要求,但是大速比的行星减速器背隙较大,达不到回转运动的精度要求。

2.3 机床进给机构的设计

图2为基于主要设计目标参数和设计难点设计的进给机构三维模型图,图3为底座三维模型图,图4为进给机构实物图。其由X轴直线运动系统和C轴回转运动系统组成,直线运动系统由伺服电机连接行星减速器,再通过刚性联轴器将扭矩实时、准确的传递给滚珠丝杆螺母副,丝杆螺母最终通过安装在直线运动平台底部的螺母座驱动安装在直线导轨滑块上的直线运动平台实现直线运动;回转运动系统通过安装在直线运动平台上的直驱回转电机驱动直线轴承中的回转主轴实现回转运动;上述直线运动系统和回转运动系统通过基于PMAC的开放式数控系统实现联动,最终实现主轴的直线与回转复合进给运动。

图2 进给机构三维模型图

图3 底座三维模型图

图4 进给机构实物图

对于X轴直线运动系统,其误差主要来源于丝杆的制造误差、减速器的背隙、机加工零件的加工误差、系统的装配误差以及运动系统的低速爬行。为保证该直线运动系统满足最终的设计要求,现采用如下方法将上述各误差控制在合理的范围内。

1)滚珠丝杆的制造误差主要来源于丝杆的导程误差及丝杆与螺母间的间隙。现选用THK公司精度等级为C3级的精密研磨滚珠丝杆,其在200~315mm行程范围内的导程误差为8μm,虽然超出了允许值,但是可以通过在运动执行机构末端加装高精度的直线光栅,实现系统的全闭环控制,从而减小此项误差的影响;对于丝杆与螺母的间隙,可以通过选用具有变位预压结构的螺母消除间隙。

2)该进给结构选用的行星齿轮减速器背隙为13″,其对于直线运动系统回程误差的影响不可忽略,在调试时,可根据实际测得的回程误差在数控系统中设置相应的回程补偿值,将回程误差降低到合理的范围。

【】【】

3)虽然全闭环控制系统从理论上可以检测并控制末端执行机构的最终精度,但系统的精度和各机械零部件的制造精度也是密切相关的。在综合考虑精度和制造成本的前提下,将各零件的主要尺寸按7级精度设计,对于重要的尺寸和形位公差可通过一次装夹,一刀加工的工艺方法,减小重复装夹误差和对刀误差,提高精度,如图3中底座上的导轨安装面及丝杆座安装面,可采用这种工艺方法提高尺寸及形位公差,节约成本。

4)因各零件的加工和制造误差不可避免,故在装配过程中对于闭合的尺寸链采用设置调整环的工艺措施,如丝杆螺母固定座与直线运动平台之间在设计时应留有合适的间隙,在装配过程中,根据实测间隙的大小,加装合适厚度的调整垫以保证丝杆螺母固定座和四个导轨滑块处于同一平面,否则将引起丝杆的变形;对于滚珠丝杆采用一端固定,一端游动的安装方式,固定端采用两个背对背安装的角接触球轴承,并设置轴承游隙调整螺母,游动端采用一深沟球轴承,确保丝杆在轴向一端可游动,用以消除丝杆的热弯曲变形。

5)为了防止直线运动平台的低速爬行,提高系统的响应速度,直线运动系统的主要运动副均为滚动摩擦副,如滚珠丝杆和直线导轨,其在低速时运转平稳,无爬行;此外,该系统选用了Parker公司的MB系列伺服电机,配合Compax 3系列驱动器,具有较好的低速性能,在转速低至1rpm时,运转平稳,无明显振动、发热及异响。

对于C轴回转运动系统,如果采用普通的伺服电机和减速器的传动方式,将难以满足设计要求。因此,该系统选用了Parker公司的新型直驱回转电机,具有低速、大扭矩、高精度等特点,其额定扭矩为18N.m ,绝对定位精度为±30″,转速可低至1rpm,能很好的满足设计要求,同时,直驱电机输出端直接驱动负载,极大的简化了传动结构,提高了系统的精度和可靠性。

3 结论

该机床进给机构是复合电解加工机床的核心部件,其性能直接关系到电解加工整体叶盘型面的最终精度。所以,选用核心零部件时应充分考虑系统的低速、高精度等技术特点,采用滚动摩擦形式的精密运动部件及低速性能优异的电机;对于主要机加工零件的重要尺寸应采用基准统一,一次装夹的工艺方法;对于装配过程中的封闭尺寸链应采用设置调整环的工艺措施;对于直线运动系统,可在其末端加装直线光栅,形成闭环控制系统,确保执行机构的最终精度。经实测验证,该机床进给机构满足设计要求。

[1]方昌德.航空发动机的发展前景[J].航空发动机,2004,30(1):1-5.

[2]陈光.航空发动机发展综述[J].航空制造技术,2000,(6):24-27,34.

[3]徐家文,云乃彰,王建业,等.电化学加工技术——原理.工艺及应用[M].1版.北京:国防工业出版社,2008.6.

[4]朱荻.国外电解加工的研究进展[J].电加工与模具,2000,(1):11-16.

[5]张明岐,傅军英.高温合金整体叶盘精密振动电解加工方法的应用分析[J].航空制造技术,2009,22(4):26-29.

[6]ZHU Di, XU Hui-yu.Improvement of Electrochemical Machining Accuracy by Using Dual Pole Tool[A].第十届国际制造工程与管理会议论文摘要集[C].2002:1.