基于Moldflow的车门零件注塑成型数值模拟及工艺优化

李 雅

(沈阳工学院,抚顺 113122)

0 引言

随着塑料工业的快速发展,塑料制品因其特有的质量轻、价格低廉、绝缘耐腐蚀等性能,越来越多地被用于汽车零部件,在减轻车身重量和节约制造成本等方面发挥着重要作用。但是如果在注塑过程中工艺参数设置不合理,就会导致最后的塑料制品出现许多缺陷,甚至加工生产无法顺利进行,因此有必要在塑料制品生产前就对其注塑过程的各个环节进行仿真分析,进而得到了优化的注塑工艺参数,控制缺陷产生,保证产品质量,提高生产效率。

1 车门零件建模及成型工艺分析

1.1 车门零件三维造型

车门零件产品三维图如图1所示,采用PP材料,其性能如表1所示。制件尺寸为45mm×28mm×15.7mm,壁厚不均匀,最大值为9mm,最小为0.7mm。车门零件结构较为复杂,三个侧壁均为通孔,给塑件的成型带来了困难。用UG8.5软件进行三维造型后存成.prt格式,然后导入Moldflow2015中划分网格,网格形式设置为双层面,进行网格诊断和进一步修复,将网格纵横比修复减小为5.99,小于模拟分析要求的10,网格匹配率达到90%,高于模拟分析要求的85%。

图1 车门零件三维造型

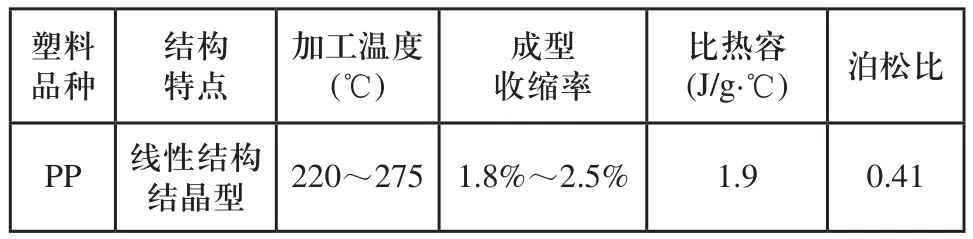

表1 材料性能

1.2 浇注系统和冷却系统设计

1.2.1 浇口位置设计

通过Moldflow分析最佳浇口位置位于节点N8757附近,即图1所示孔1侧壁附近,如果选该点做为浇口位置,则需要设置潜伏式浇口。由于该件为车门内部零件,对表面光洁度没有特殊要求,因此采用点浇口形式,将节点N8757沿Z方向移至制品表面,浇口设置如图2所示。

图2 浇口位置

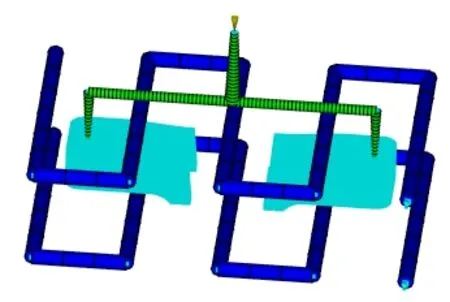

1.2.2 流道设计

考虑生产效率及注射工艺要求,采用一模两腔平衡布局方式(如图3所示)。根据流道经验公式和材料要求,设计主流道的直径为大端6mm,小端3mm,长度为30mm。水平分流道为直径4mm圆柱,垂直分流道大端4mm,小端2mm,浇口直径1mm,高度0.8mm。

1.2.3 冷却系统设计

冷却系统采用均匀环绕冷却(图3所示),冷却水道采用6mm直径管道,水为冷却介质,恒温25℃。回路雷诺数选择默认的10000。设置成型温度为240℃,根据填充分析结果显示,塑件的最高温度为255.2℃,最低温度为224.4℃,大于塑件冻结温度,不会出现短射缺陷。冷却结果显示,冷却液最高温度25.24℃,最低是25.01℃,温度相差较小,效果较好,满足要求。浇注系统和冷却系统设计合理。

图3 浇注和冷却系统设计

2 实验工艺设置及优化

2.1 方案确定

翘曲变形程度是衡量塑件成型质量的重要指标。翘曲形成的基本原因是存有内应力,主要包括:冷却不均、收缩不均、玻纤取向因素或是在塑件还没有完全冷却就顶出等[1]。在影响注塑件质量的多个成型工艺参数中,模具温度、熔体温度、填充时间、保压时间、冷却时间和保压压力对收缩变形和翘曲变形影响尤为重要[2],为了生产出高质量产品,可利用田口正交试验方法设计工艺参数,观察各因素对翘曲的影响因子大小。从这6个重要的影响因子中筛选出对产品翘曲变形有较大影响的4个变量,为每个变量设定了4组因数水平,如表2所示。

表2 正交因素水平表

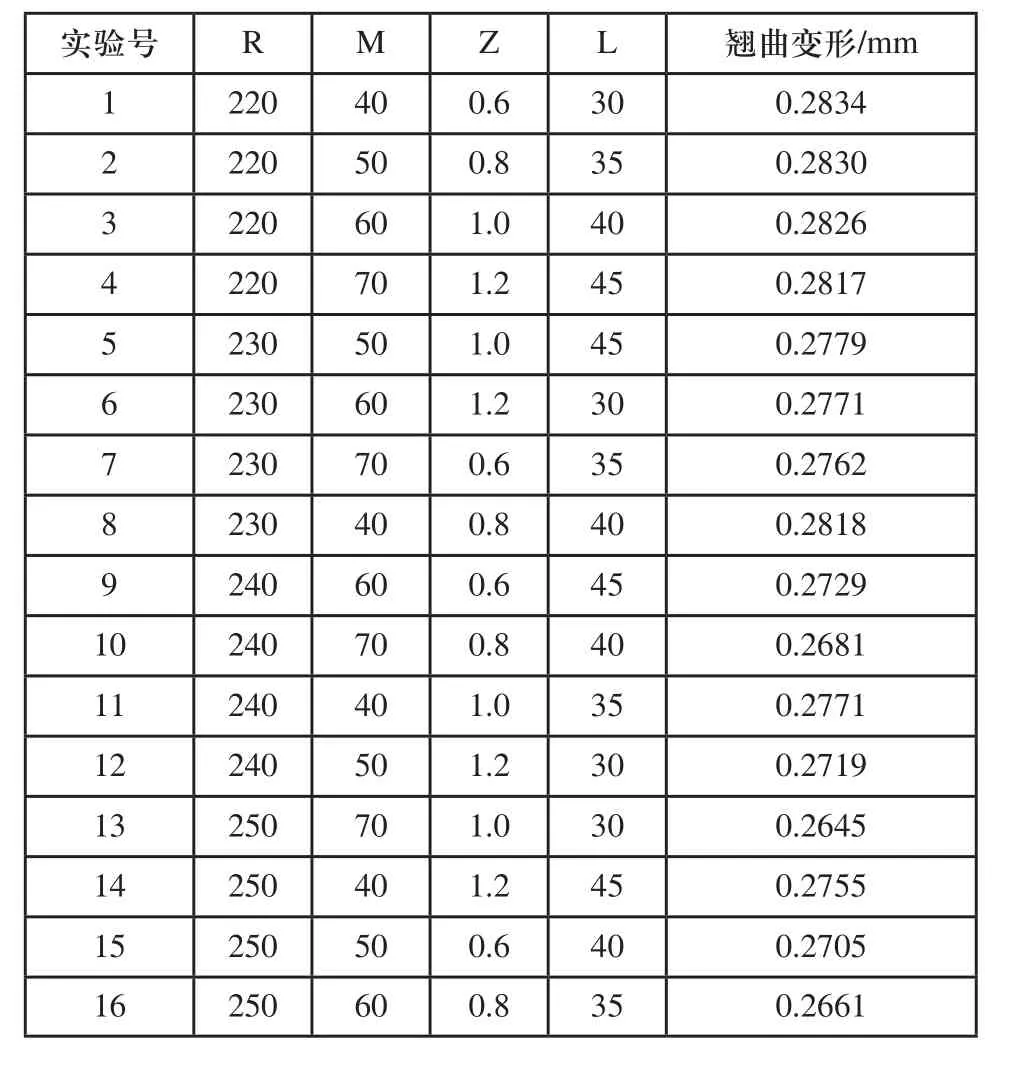

选择4个工艺建立4因素4水平的正交实验的L16(44),结果如表3所示。

表3 正交实验方案与结果

2.2 结果分析

田口正交实验法可采用均值极差法进行分析实验结果[3]。极差的大小反映因素对指标的影响程度,极差越大表明该因素对指标的影响越大,该因素的显著性越强。极差分析结果如表4所示。

表4 翘曲变形的极差分析结果

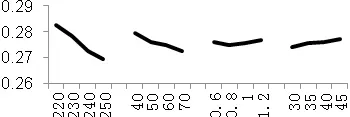

由表4可知,影响翘曲变形的因素先后顺序为:熔体温度(R) >模具温度(M) >保压压力(L) >注射时间(Z),绘制各影响因素的效应曲线图如图4所示。由图4可知:

1)翘曲值随着熔体温度升高而降低,说明在所选择的范围内,较高的熔体温度能缓解车门零件的翘曲问题;

2)翘曲值随着模具表面温度的升高而降低,较高的模具表面温度更适合车门零件的注塑;

3)注射时间对翘曲值的影响比较复杂,在所选取的注射时间范围内,翘曲值呈波动形态,并且变化幅度较小;

4)翘曲值随着保压压力的增加而增加,表明过保压会使塑料件脱模后的残余应力较大,造成塑料构件翘曲变形严重。

图4 各影响因素的效应曲线图

2.3 参数优化

经上述分析可知,工艺优化组合为R4M4Z2L1,即熔温取250℃,模温取70℃,注射时间取0.8s,保压压力取30MPa,用Moldflow软件对这个优化组合进行翘曲分析,所得的分析结果如图5所示。分析得到最大翘曲量为0.2646mm。

图5 参数优化后的翘曲变形模拟结果

4 结论

1)对车门零件塑件采用四因子四水平的正交实验方法进行模拟分析,以翘曲变形量作为优化指标,得到优化的工艺参数为:熔体取250℃, 模温取70℃,注射时间取0.8s,保压压力取30MPa。

2)根据Moldflow数值模拟优化出模具设计方案,设计并制造出车门零件注塑模具。

3)通过注塑实验,得到了合格的车门零件产品并进行了批量生产,验证了数值模拟结果的正确性并可以应用于实际生产中。

图6 生产出的车门零件产品

[1]王成珥,陈振,等.基于Moldflow的底座注塑成型数值模拟及工艺优化[J].塑料工业,2016,44(10):34-38.

[2]WANG Y Q,KIMY G,SONG J I.Optimization of plastic injection molding process parameters for manufacturing a brake booster valve body[J].Mater Des,2014,56:313.

[3]贺华波.基于正交实验的旋盖产品成型工艺参数优化设计[J].工程塑料应用,2009,37(4).35-38.

[4]欧相麟,王大中,宁凯军.汽车注塑件典型缺陷分析及其解决措施[J].工程塑料用,2014(01):51-55.