电能表自动化检定系统上、下料单元任务分配策略研究

刘岑岑,蔡文嘉,庹 璟,夏 天

(国网湖北省电力公司计量中心,武汉 430080)

0 引言

电能表自动化检定系统是一种新型的计量自动化检测系统[1],它能自动完成电能表的出库、运输、检定、分拣、回库等一系列任务,是自动化系统的“出入关口”,其运行速率直接关乎着系统的运行效率。

上下料单元主要承担电能表由周转箱[2]至计量托盘或计量托盘至周转箱的双向移载的任务。由于电能表从智能立库输送出时是盛装于周转箱内的,而电能表在自动化检定系统内部流转运输是借助计量托盘进行的,故电能表在两种运输载体之间的移载必须借助机器人完成的,单个周转箱最多可盛放15只电能表,而一个计量托盘可盛装6只电能表。

1 上下料单元运行概况

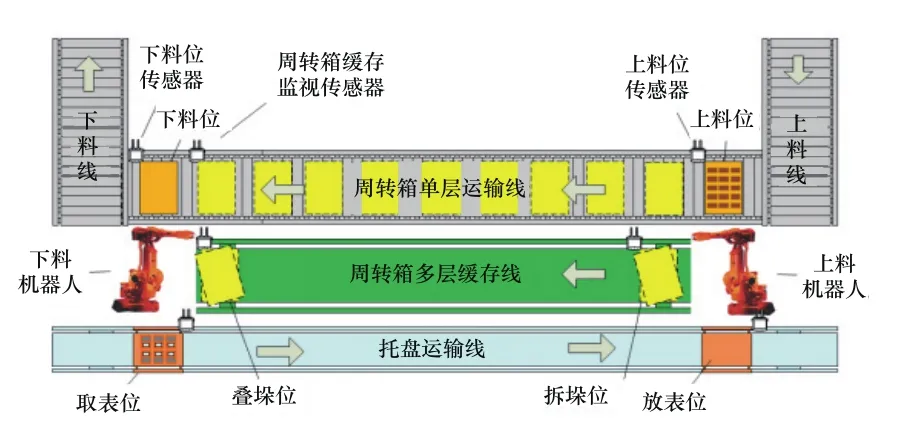

上下料单元由上、下料机器人、上、下料线、周转箱运输线A/B、计量托盘运输线和一系列监控传感器[3]组成,如图1所示。其中,机器人夹爪[4]一次能抓取3只电能表或1个空周转箱(后简称“空箱”),上料机器人操作半径覆盖上料位、放表位、叠垛位,而下料机器人操作半径覆盖下料位、取表位和拆垛位。

图1 自动化检定系统布局图

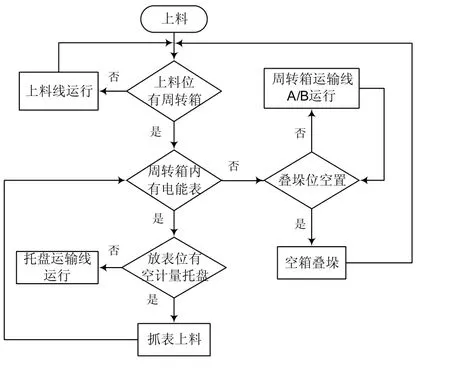

电能表上料环节是机器人在上料位抓取电能表移载至放表位放置,简称“抓表上料”,如图2所示。

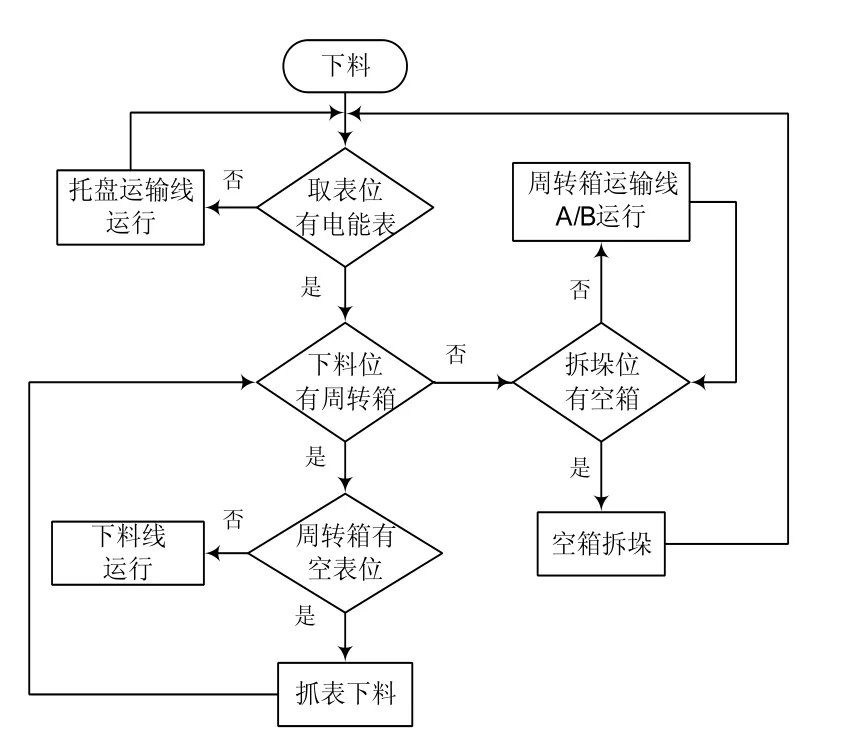

电能表下料环节是机器人在取表位抓取电能表移载至下料位放置,简称“抓表下料”,如图3所示。

图2 上料环节流程图

图3 下料环节流程图

上料位产生的空箱由机器人移载至叠垛位进行缓存[5],简称“空箱叠垛[6]”,反之,机器人拆垛过程称为“空箱拆垛”。

按每个周转箱盛放15只电能表,周转箱运输线A和B最大缓存空箱量均为6层7垛,合计84箱,其缓存量对应系统电能表最大检定表位数。机器人以15°角度差将周转箱依次向上叠垛,每垛最多6层,当叠满6层后,周转箱运输线会自动向拆垛位方向移动,腾出下一个周转箱叠垛位,当拆垛位发出空箱申请时,周转箱运输线会自动将叠垛位的空箱运输至拆垛位。

该单元各抓取位上分别安装有监视[7]用传感器,传感器输出端连接PLC控制器以自动控制上料线、下料线、周转箱运输线和托盘运输线的运行/停止状态。

2 上、下料单元问题分析

2.1 机器人闲置

电能表上下料单元上、下料机器人执行策略是将全部上料或下料任务下发给同一个机器人,即上料机器人在完成15只电能表的抓表上料任务后,需要抓取上料位产生的空箱进行空箱叠垛动作,以便下一箱电能表进入上料位,此时下料位若没有执行下料任务,下料机器人将处于空闲状态,任务分配[8]原则是机器人动作“各负其责,自给自足”,同样,当系统仅有下料任务时,下料机器人一直处于忙碌状态,而上料机器人处于空闲状态。

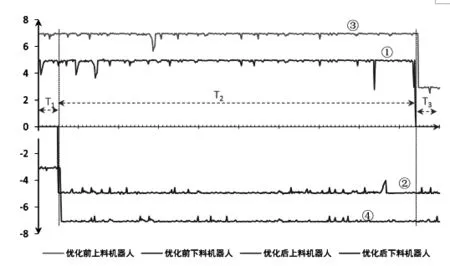

监控一批次电能表自动化检定任务来反映机器人任务分配策略[9]。以一个批次电能表数量为10000只的检定任务为例进行上下料速率统计,绘制了统计图,如图4所示,设X轴为完整检定流程时间轴,X轴分度值为30s,Y轴对应机器人单位时间内抓表数量(单位:只),其中Y轴正方向对应上料机器人抓表数量,Y轴负方向对应下料机器人抓表数量。

图4 上、下料机器人运动周期利用率

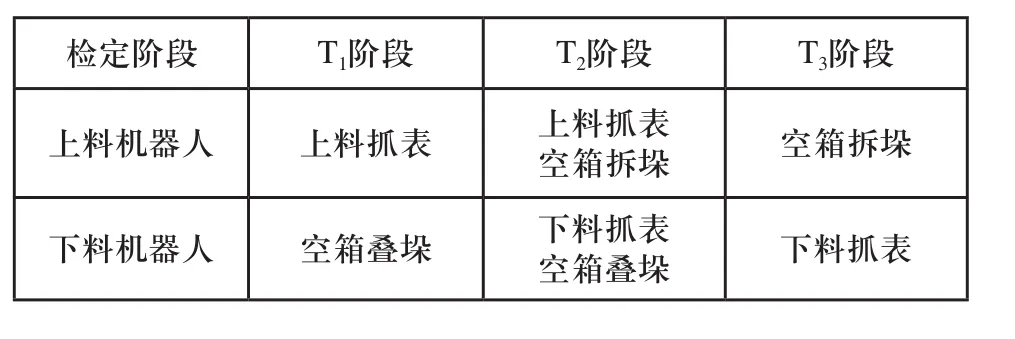

按照检定流程的特点,将检定流程分为T1、T2和T3阶段。

T1阶段为检定流程初始阶段,仅有上料机器人执行上料任务;T2阶段为上、下料同时发生阶段,既有上料任务又有下料任务,批次数量越大,T2占整个时间轴比例越大;T3阶段为检定流程结束阶段,仅有下料机器执行下料任务。

T1阶段上料机器人每30s上表量为4.82只,下料机器人移载量几乎为零,处于空闲状态;T2阶段上料机器人和下料机器人运动速率几乎相同;T3阶段下料机器人每30s上表量为4.92只,上料机器人移载量为零,处于空闲状态。

综上,上、下料机器人在T1、T3阶段均存在空闲时间段,机器人设备利用率[10]有提升空间,若能合理搭配上、下料机器人同一时刻工作任务,使其分工合作,协调配合,电能表上下料单元运行速率将可加快。

2.2 周转箱反复拆垛、叠垛

周转箱作为电能表出库、回库的盛装载体,是衔接智能立库与自动化检定系统的运输媒介,周转箱在电能表移载完毕变成空箱后,将被再次利用到后续的电能表下料环节,盛装检定合格的电能表并运输回库,故系统设计周转箱运输线A、B的主要目的是实现空箱的合理缓存,确保周转箱在自动化检定系统内的循环利用。

随机选取5个不同批次的周转箱的进行跟踪,统计周转箱和电能表在系统内流转时间,统计数据如表1所示,对比发现周转箱流转时间远短于电能表的检定耗时,即空箱在被机器人叠垛后,在约13.85min后再次被运输到拆垛位被机器人拆垛,机器人短时间内反复拆垛、叠垛不仅占用了机器人抓表时间,也降低了系统上、下料速率,说明周转箱缓存空间过大,降低了自动化系统运行效率,制约了系统检定能力。

表1 周转箱流转情况跟踪

2.3 电能表上、下料单元任务剖析

考虑到机器人任务配合问题和承担任务的独立性,周转箱的缓存方式、最大缓存容量设计需满足系统快速上下料和空箱反复利用的要求,即:上料位要及时清空空箱以便下一箱表入位上料,而下料位要确保始终放置有空箱,下料速率不受空箱制约,使得电能表上、下料任务的有序推进。

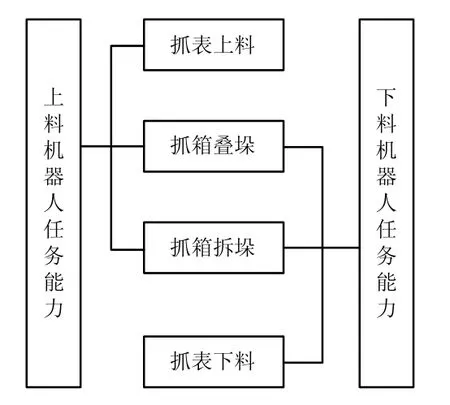

在现有系统硬件布局下,机器人执行能力如图5所示,抓表上料任务仅能由上料机器人完成,抓表下料任务仅能由下料机器人完成,而剩余的空箱叠垛和空箱拆垛任务可按任务均衡原则合理分配给不同机器人,尽量使得同一时间上、下料机器人任务不空闲。

图5 机器人任务能力

策略设计将空箱叠垛任务分配给下料机器人,则T1阶段上料机器人负责抓表上料的同时,下料机器人负责叠垛,如表2所示,上料机器人的动作路径得以简化,执行对象仅为电能表,上料机器人抓表速率将提高;同理,将空箱拆垛任务分配给上料机器人,则T3阶段下料机器人负责抓表下料的同时,上料机器人负责拆垛,下料机器人动作路径得以简化,执行对象仅为电能表,下料机器人抓表速率将提高。

表2 任务分配策略

当上、下料速率近似相等情况下,仅需少量空箱缓存即可调节T2阶段上、下料环节空箱产生和使用需求,即设置单层周转箱运输线。通过安装在单层周转箱运输线上的传感器,自动控制运输线的运输,使得上料位产生的空箱能自动运输到下料位,供给下料机器人使用。

3 策略优化对比

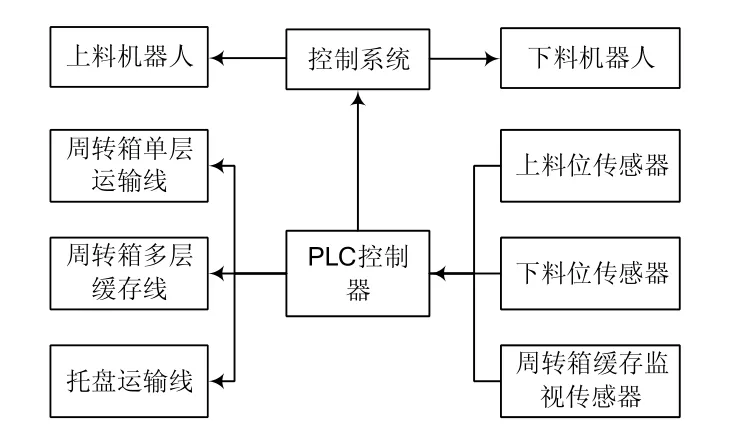

策略设计需要实现各硬件联动控制,设计如图6所示,控制系统与PLC控制器联动,上、下料机器人接收控制系统指令,PLC控制器信号输入为上料位传感器、下料位传感器和周转箱缓存监视传感器,PLC控制器信号输出为控制周转箱单层运输线、周转箱多层运输线和托盘运输线运行/停止。

图6 系统控制

3.1 系统布局改进

系统优化布局图如图7所示,周转箱单层运输线设置8个单层缓存空箱位,即可缓存8个空箱,空箱由上料位产生后由上料位传感器感应,并控制向下料位方向缓

图7 优化后自动化检定系统布局图

【】【】

存一个箱位,以此类推,一旦周转箱单层运输线满载,则可由周转箱多层缓存线进行空箱叠垛缓存,最多可缓存6层7垛空箱。

综上,仅在周转箱多层缓存线需要投入使用时,上下料机器人才需要执行空箱叠垛和空箱拆垛动作。

3.2 优化效果对比

按照电能表上、下料单元策略优化设计,对10个新到货批次的自动化检定任务中电能表上、下单元机器人抓表数量进行监视,随机选取了其中一个10000只电能表的批次绘制运行效果,如图8所示,图中保留了优化前的数据进行对比,清晰看出策略设计的优势,主要有以下三个方面:

1)单位时间内上、下料机器人抓表量均大幅提高。优化后,上料机器人每30s上表量为6.91只,较优化前提高了43.26%;下料机器人每30s下表量为7.05只,较优化前提高了43.30%,策略优化效果明显。

2)在T1,T3阶段中,同一时刻上、下料机器人执行任务得以均衡分配。T1阶段,上料机器人负责抓表上料,下料机器人负责空箱叠垛,每30s叠垛量为4.88只;T3阶段,下料机器人抓表下料,上料机器人空箱拆垛,每30s叠垛量为4.87只。

3)周转箱运输线优化改进为周转箱单层缓存线后,T2阶段,上、下料机器人抓取周转箱的频次大幅降低,尤其是上、下料速率近似相同时,上下料机器人可以省略抓箱叠垛、拆垛动作,系统效率较优化前提高35.87%。

图8 策略优化效果对比

4 结束语

该优化设计将系统中各自动化设备进行关联,简化了机器人同一时刻任务对象,任务速率得以提升,加之空箱缓存策略的配合,大幅缩短任务执行周期。该策略设计在湖北省电力公司计量中心单相二期自动化系统中得到验证,系统年检定效率提高25.01%,策略优化效果明显,具有推广应用价值。

[1]李克勤.计量自动化检测系统中存在的问题及对策[J].仪器仪表标准化与计量,2014(4):46-48.

[2]石洪,夏水斌,蔡文嘉.智能化仓储系统周转箱方案分析与研究[J]电测与仪表,2014,51(16A),134-139.

[3]窦圣霞.电能表自动化检定系统监控功能的完善[J].宁夏电力,2015(6):25-27.

[4]李凯,张俊俊,刘满禄,张华.两指自适应机械夹持器设计与研究[J].制造业自动化,2016,38(10).

[5]李林霞,周洪超,马红斌,侯兴哲,胡天链.电能表铅封自动化系统的设计与实现[J].制造业自动化,2011,33(18):145-148.

[6]丁恒春,付国栋,冉茂轩,孙志杰,宋小勇.一种周转箱立体仓库出入库输送系统[P].

[7]熊德智,陈向群,胡军华,李劲柏,杨杰,陈福胜.电能表全自动柔性检定系统关键技术研究[J].电测与仪表,2016,53(18):41-44.

[8]王友发.面向智能制造的多机器人系统任务分配研究[D].南京大学,2016.

[9]张嵛,刘淑华.多机器人任务分配的研究与进展[J].智能系统学报.2008,3(2):115-120.

[10]翟晓卉.智能电能表自动化流水线检定系统的设计与实现[J].山东电力技术.2014,41(6):36-38.