近冲积层大断面切眼复合支护工艺研究与实践

罗建强

(冀中能源股份有限公司救护大队,河北 邢台 054000)

河北金牛能源股份有限公司葛泉矿14214工作面切眼,是该矿仅有几个布置在15m冲积层防水煤柱附近大断面巷道,切眼采用锚网、锚索及单体交接顶梁联合支护,并且该切眼顺利穿过H=1.2m落差断层。从支架安装过程和工作面初采看,切眼内支护效果良好,满足了工作面安装和开采的需要。

1 切眼概况

14214切眼自14212运料巷开口,垂直14212运料巷方向,沿2#煤层顶板掘进,依据基岩层厚度变化,控制巷道顶板与冲积层之间岩柱厚度不小于防沙岩柱距离。该切眼直接顶泥直接顶质粉砂岩浅灰色,平均厚度9m,随着巷道顶板标高递增,风化程度愈加明显,岩石强度快速降低,切眼直接底为5.3m厚灰色粉砂岩。依据钻探资料巷道顶板基岩厚 12~15m, 基岩之上为松散含水丰富砂砾层。由于基岩厚度缩小及切眼断层、顶板裂隙影响,在锚杆、锚索施工中,多数支护锚杆及锚索存在滴水现象,在断层附近锚索孔成线性淋水,明显存在导通冲积层迹象。

2 施工中存在问题

基岩厚度缩小,切眼在施工中,顶板岩层不同程度受到冲积层含水层及风化的影响,导致结构上疏松、胶结程度差,自稳性能与承载能力弱等不利情况,致使顶板岩层强度降低。对于现有锚网、索支护,在没有稳定岩层情况,其支护效果对顶板承载受到严重影响。因此选择有效支护手段,防止顶板事故发生,确保切眼正常施工,为回收冲积层煤柱,提高煤炭资源回收具有重要意义。

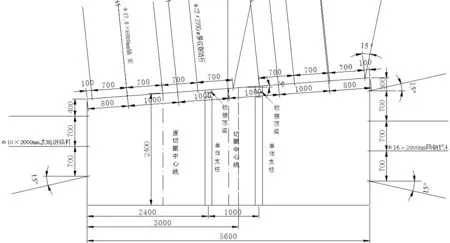

图1

3 切眼主要参数

3.1 合理确定切眼断面:

切眼断面主要考虑使用支架外形尺寸,选用综采支架ZF3700/16/26,按其最小支撑长度5m计算,同时考虑到支架在切眼内能够转向,支架支撑的对角线长度最小5.2m,并预留一定的安全距离及断面收缩,切眼宽度取5.6m。切眼高度参考综采支架最大采煤高度,支架最大支撑高度为2.6m,考虑一定的支护力度,取2.4m。具体件切眼断面支护图图1。

3.2 支护参数

受特殊地质及施工条件限制,切眼选用锚网

梁配以单体π型钢复合支护。

锚杆支护参数确定:

顶锚杆:

锚杆选用 φ22×2200mm螺纹钢锚杆,采用类比,取间排距为700×800mm,采用一卷 CK2330及一卷 Z2360树脂药卷全长锚固,设计锚固了不小于 13t,预紧力不小于300N·M。在顶板受冲积层水腐蚀严重,预紧力达不到设计要求时在顶托盘下补加木垫板,增大与顶板接触面积,同时配合垂巷钢带梁与顶板形成具有一定强度的组合梁,提高顶板自撑强度。

帮锚杆:

帮锚杆采用φ18×2000mm圆钢锚杆,类比附近巷道支护情况,帮锚杆间排距取 700×700mm,采用一卷 Z2360树脂药卷端部锚固,对于煤壁松软,有风化现象,加长锚杆锚杆锚固长度,同时在帮托盘下补加木垫板。

锚索:

锚索选用φ17.8×6000mm钢绞线,采用一卷CK2333和2卷Z2360树脂药卷进行端部锚固,对于顶板风化严重顶板,锚索加长锚固端,增加一卷Z2360中速药卷。锚索对顶板锚固配以2m12#槽钢,槽钢顺巷布置五道,间距 2m,排距1m,形成与钢带梁交叉加固顶板。

单体铰接顶梁:

单体液压支柱选用DZ25-25/100,初撑力不小于9t,顺巷布置两道,分别距面帮 2m、3m,与工作面之间留设运输机空间安装,与老塘侧铺设支架运输轨道,确保支架顺利安装。交接顶梁长度1m,与单体一梁一柱,垂巷铰接布置,增加对顶板控顶面积。在保证初撑力前提下实现主动支撑加固顶板,代替木托棚、点柱支护。保证单体支柱对顶板具有持续高强支撑力,弥补锚杆、锚索在顶板无基本顶较难实现悬吊,未能有效主动分担顶板压力不足,配合锚杆及锚索形成顶板组合梁形成有效支护体系。

3.3 切眼分次施工支护要求

扩切眼时要求顶锚杆及钢带梁与原巷中锚杆布置前后交错布置,钢带梁深入原巷不少于200mm,扩帮端部顶锚杆布置在小切眼中,同时要求扩帮顶网片与小切眼中网片搭接不少于100mm,连接200mm。

4 切眼施工工艺及主要措施

4.1 切眼施工工艺:

切眼分次成巷,先施工3.0×2.4m规格小切眼,然后扩面帮成巷。扩帮前先在小切眼内补打一排一梁一柱单体铰接顶梁,随扩随打第二排单体胶接顶梁。避免出现大跨度状态下切眼顶板冒落。减少扩切眼与安装时间,控制在一个月内,合理安排生产调度。

4.2 顶板水优化处理

风化顶板,在水的侵蚀下膨胀,为避免风干后,顶板膨胀,胶结强度降低,在掘进钻探中,尽量减少对切眼附近水排放,对钻孔进行封堵,减少冲积层局部积水流失,保持切眼周边岩层原有状态。

4.3 掘进工艺优化:

巷道掘进扩帮采用光面爆破,减少对围岩,两帮煤体破坏,保持其原有力学状态,通过锚网索立即支护,及时预紧,加强对周边煤体岩石支撑强度,减缓变形速度及程度,达到支护目的。

5 矿压观测

切眼掘进及扩帮中,通过观测的顶板离层仪及单体支柱下缩量,并结合对顶、底帮矿压观测。可以看出切眼扩帮后,在开始20天内,顶板下沉及底板鼓出可达到5mm每天,而后顶板仍以每天1mm的速度移近。

回采时工作面推出切眼后顶板整体跨落,工作面初次来压,支架受到顶板动压与正常工作状态下工作阻力相当,支架受到较大静压力。因此切眼支护以支柱主动支护为主,配合锚网梁形成的组合梁支护是有效可行的。同时为保持持续的支撑顶板压力,在施工中加强对支柱的二次注液。

6 结论

6.1 锚杆、锚索及单体铰接顶梁在近冲积层下施工切眼,通过合理选择工艺参数,对于控制顶板下沉、变形破坏,是安全可行的。

6.2 锚网索及单体支护在施工工艺上简单,相对架棚支护,在工作面安装上节省了大量的替换支柱梁的繁重劳动,工作空间宽,加快了工作面的安装速度。

6.3 近冲积层切眼施工,对于增加冲积层附近编外储量,回收冲积层煤柱,提高煤炭资源回收率,延长矿井寿命具有重要意义。

[1]《采矿工程设计手册》张荣立等主编,煤炭工业出版社.