低能离子对高温超导YBa2Cu3O7−δ薄膜的表面改性和机理∗

王三胜 李方 吴晗† 张竺立 蒋雯 赵鹏2)

1)(北京航空航天大学,微纳测控与低维物理教育部重点实验室,北京 100191)

2)(湘潭大学材料科学与工程学院,湘潭 411105)

1 引 言

离子束与固体材料表面的相互作用是个极其复杂的过程,碰撞过程中可能发生物理吸附、离子沉积、弹性和非弹性散射、电荷转移以及离子注入等一系列现象[1,2].这些现象与入射离子束的种类和能量、靶材料的种类和密度等参数有着密切关系.因此,离子束与固体材料相互作用被广泛应用于材料分析和材料表面改性技术[1,3],其中碰撞过程中发生的溅射效应是一种十分重要的机制.自Grove[4]首次在实验中观测到溅射现象以来,随着人们对溅射现象的理解进一步深入,溅射效应被广泛应用于纳米技术等各种领域[5−7].比如,离子束轰击靶材料产生的溅射束流,可以用来沉积薄膜[8]以及应用于半导体、超导体等材料的表面改性;低能(0.1–10 keV)离子束轰击材料时,由于其初始动能足够克服材料的表面势垒进入材料内部,并能够引起原子的级联碰撞.但是,由于入射粒子的能量较低,不足以对更深层的材料造成较大损伤,因此,在低能离子束表面改性实验中,轰击产生的溅射效应不仅可以去除材料表面层,而且会造成一定的材料损伤.

早期利用溅射效应对离子束掠入射到高温超导钇钡铜氧(YBa2Cu3O7−δ,YBCO)薄膜表面进行改性处理的实验,往往伴随着材料损伤诱发超导性能降低的不良效果[9].经过长期探索,我们课题组提出了一种低能离子束轰击并后退火处理的离子束表面改性技术,这种方法成功提高了YBCO薄膜的超导电磁特性[10].本文通过改变入射低能离子束时间的方式,进一步详细研究了这种表面改性的方法;并从内应变和氧空位缺陷等角度对处理前后样品进行了微观分析,以及表面改性对于溶胶-凝胶法制备的超导薄膜表面形貌和临界电流密度的影响.

2 实 验

实验样品是采用溶胶-凝胶法(Sol-Gel)在铝酸镧(LaAlO3)衬底上制备的高温超导YBCO薄膜[11,12],膜厚为200 nm.在样品制备过程中,采用减压蒸馏法得到浓度为1.2 mol/L的YBCO前驱体溶液,然后将前驱体溶液均匀旋涂到LaAlO3衬底上.凝胶膜经过热解和再烧结的热处理工艺,最终得到具有超导相的高温超导YBCO薄膜.图1给出了热处理工艺流程,其中图1(a)为YBCO凝胶膜热解处理,图1(b)为YBCO前驱膜烧结和后退火处理.离子束表面改性技术中离子束轰击实验在真空腔室中进行,使用的氩(Ar+)离子源为考夫曼离子源[10].轰击过程中离子束流保持在20 mA,能量为400 eV,选取束流入射角度与薄膜样品法线夹角63°,轰击时间分别为8,10,12 min,样品台以恒定速度旋转,并通入循环水冷却以保证薄膜维持在16–20°C温度范围内.

在离子束表面改性实验中,经过低能Ar+离子束轰击处理的YBCO薄膜需要再进行后退火处理,流程见图1(b).首先,热处理炉中通入干燥氮气(N2)、氧气(O2)混合气体,升至200°C后改通入湿N2和O2混合气体.当温度升温到780°C时,保温2 h 15 min.然后,在干燥的N2和O2混合气体中降温至525°C后通入干燥的纯O2气体充氧并降至室温.YBCO薄膜原始样品和经过表面改性处理的薄膜样品结构特性使用X射线衍射(X-ray diffraction,XRD)测试进行表征,表面形貌通过扫描电子显微镜(scanning electron microscope,SEM)测试进行表征,样品的临界电流密度Jc测试用德国THEVA公司的Jc-scanning进行.

3 实验系统及测量结果

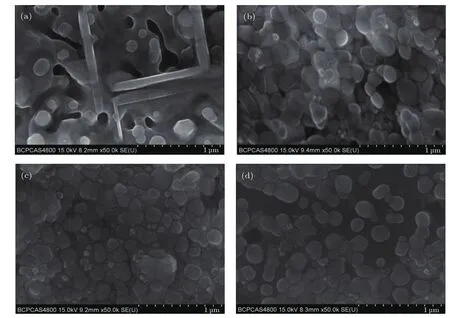

图2是YBCO薄膜表面的SEM图.离子束表面改性前和离子束轰击时间分别为8,10和12 min并后退火处理的离子束表面改性后样品表面形貌分别如图2(a)–(d)所示.在未经处理的YBCO原始样品中,可以观察到如图2(a)所示的微小孔洞以及明显的a轴针状晶粒.较高的a轴针状晶粒比例会降低超导薄膜的临界电流密度[13].通过离子束表面改性后的样品(如图2(b)–(d)所示),a轴晶粒均能够被有效去除.在图2(b)中薄膜表面仍存在微小的孔洞,但是相比于图2(a)所示的原始样品,孔洞数量有明显的减少.经过更长时间轰击并后退火处理的YBCO样品中几乎没有孔洞,薄膜更加均匀致密,如图2(c)和图2(d)所示.经过后退火处理后,最外层表面的孔洞得到修复[14].这是由于离子束轰击过程中,低能Ar+离子束的部分能量会以大量缺陷、无序化等方式转移到YBCO薄膜中,并使其处于高能态.后退火处理可以进一步提高薄膜能量并跨越势垒,达到良好的晶粒生长和外延生长的更低能量状态.因此,离子束表面改性技术可以使YBCO薄膜处于高能态并跨越势垒达到低能态,造成原子迁移和退火后晶粒的重新生长,从而能够使YBCO薄膜表面更加平整,孔洞得以消除.

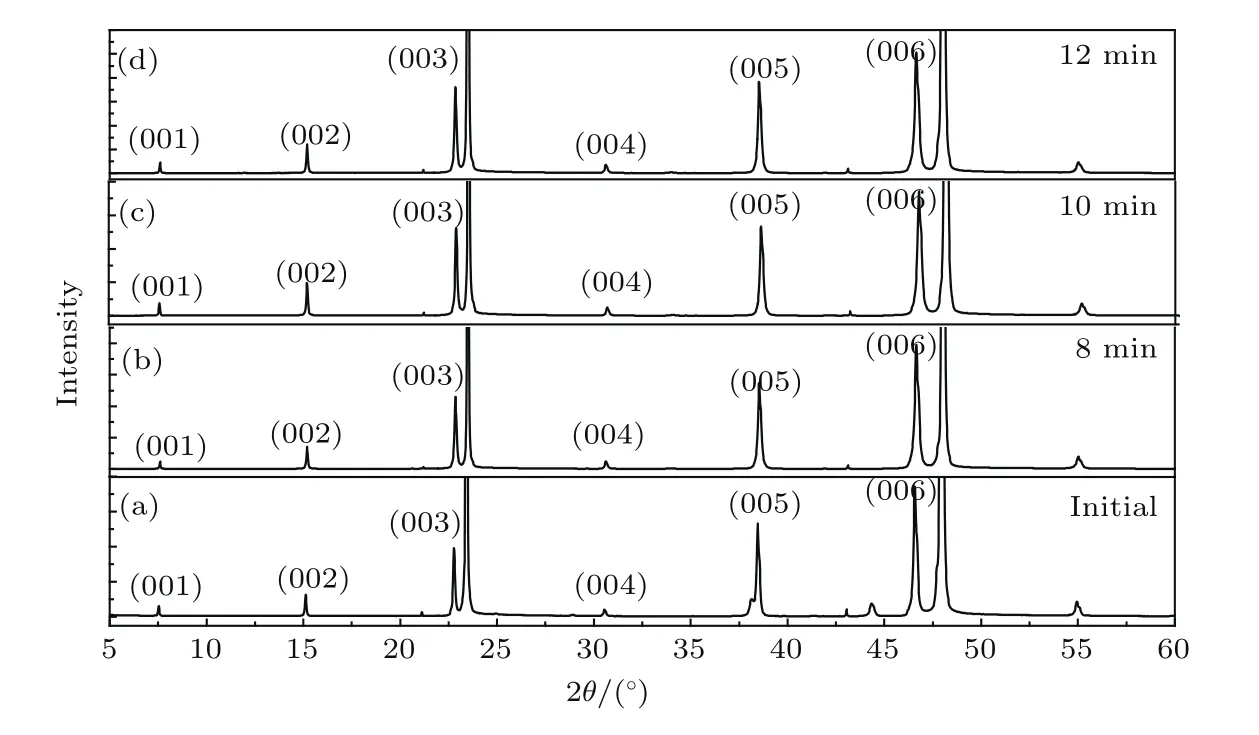

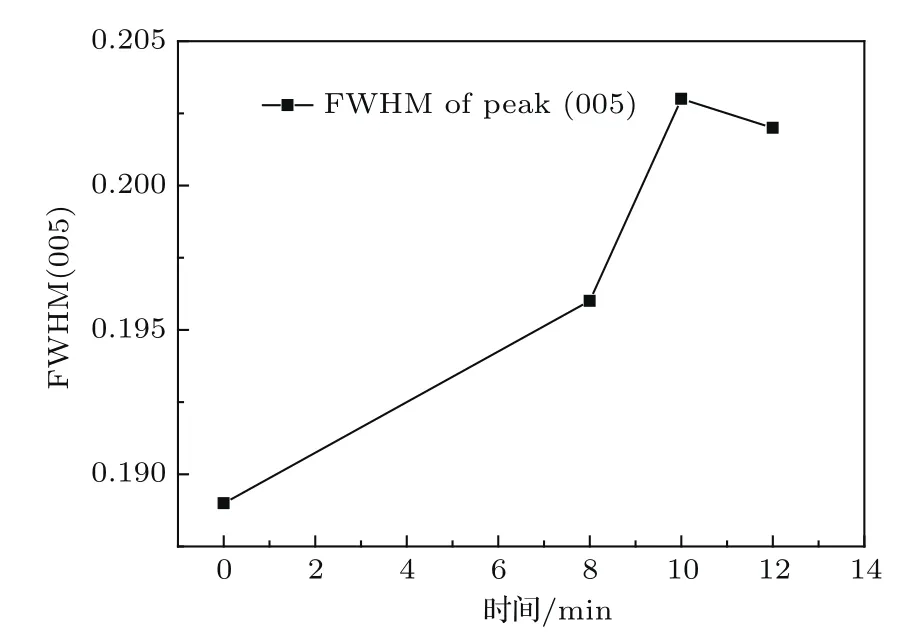

图3给出了YBCO薄膜的XRD图谱.其中,图3(a)–(d)分别为原始样品以及离子束轰击时间分别为8,10和12 min并后退火处理的离子束表面改性后样品的XRD图谱.图3(a)–(d)所示样品的XRD图谱均显示出YBCO薄膜具有明显的(00l)取向.在YBCO薄膜的衍射峰中,由于(005)峰的峰值较大且不会受到LaAlO3衬底峰的影响.因此,通常将(005)峰的半高全宽(full width at half maximum,FWHM)作为衡量薄膜外延取向的重要参数[15].其中,(005)峰的FWHM越小,说明薄膜样品的外延取向越好;(005)峰的FWHM越大,说明薄膜样品的外延取向越差.图4表示的是YBCO薄膜(005)峰的FWHM随离子束轰击时间变化的曲线.从图4可以观察到,实验测得的(005)峰的FWHM随离子束轰击时间的增加有变大的趋势.这也就是说,薄膜的c轴外延性取向变差.根据离子在物质中的停止和射程(the stopping and range of ions in matter,SRIM)软件模拟结果表明,当400eV Ar+离子以垂直于法线方向63°的夹角斜入射到YBCO样品时,不仅靶原子从薄膜表面中溅射出来,而且也会在表面以下约0.9 nm深处达到Ar+离子浓度峰值(即投影射程≈0.9 nm),其中射程歧离为0.6 nm.这说明,低能Ar+离子束不仅会发生溅射效应,也会对薄膜造成一定的损伤,并且这部分损伤主要集中在薄膜表面.同时,又由于存在级联碰撞形成大量离位原子和点阵空位.可以推测得到薄膜c轴外延性的下降主要归因于表层损伤产生的晶格变形.虽然经过离子束表面改性的YBCO薄膜表面形貌(见图2(b)–(d)SEM图)变得更加致密,但是根据薄膜的XRD图谱和SRIM软件模拟结果,薄膜c轴外延取向性的下降和轰击造成的结构损伤依然存在并保留在表面层下.

图2 YBCO薄膜样品SEM图(a)处理前;(b)离子束轰击8 min后退火处理;(c)离子束轰击10 min后退火处理;(d)离子束轰击12 min后退火处理Fig.2.Scanning electron micrographs of the YBCO films:(a)Initial sample;(b)bombardment time of 8 min and annealing treatment;(c)bombardment time of 10 min and annealing treatment;(d)bombardment time of 12 min and annealing treatment.

图3 YBCO薄膜XRD图谱(a)原始样品;(b)轰击时间8 min并后退火处理;(c)轰击时间10 min并后退火处理;(d)轰击时间12 min并后退火处理Fig.3.XRD spectra of YBCO films:(a)Initial sample;(b)bombardment time of 8 min and annealing treatment;(c)bombardment time of 10 min and annealing treatment;(d)bombardment time of 12 min and annealing treatment.

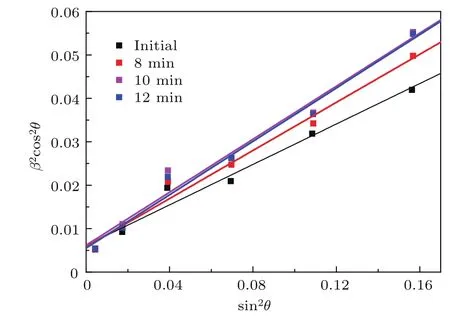

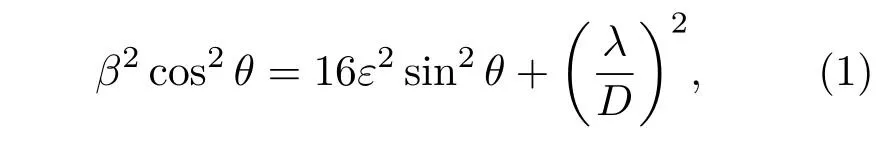

为了进一步验证这种结构损伤的存在,利用William-Hall方程[16](见(1)式)处理YBCO(00l)峰的FWHM与Bragg衍射角的关系,研究离子束不同轰击时间对YBCO薄膜的内应变、平均晶粒尺寸等因素的影响.

图4 YBCO样品(005)衍射峰FWHM随离子束轰击时间的变化Fig.4.Bombardment time dependence of FWHM of(005)peak of YBCO films.

图5 YBCO样品William-Hall图(其中直线是对数据的线性拟合)Fig.5.William-Hall plots of YBCO films.Solid lines are linear fitting for the points.

其中,β是衍射峰的FWHM,θ是Bragg衍射角,ε是样品的内应变,λ是CuKα的波长,D是平均晶粒尺寸.

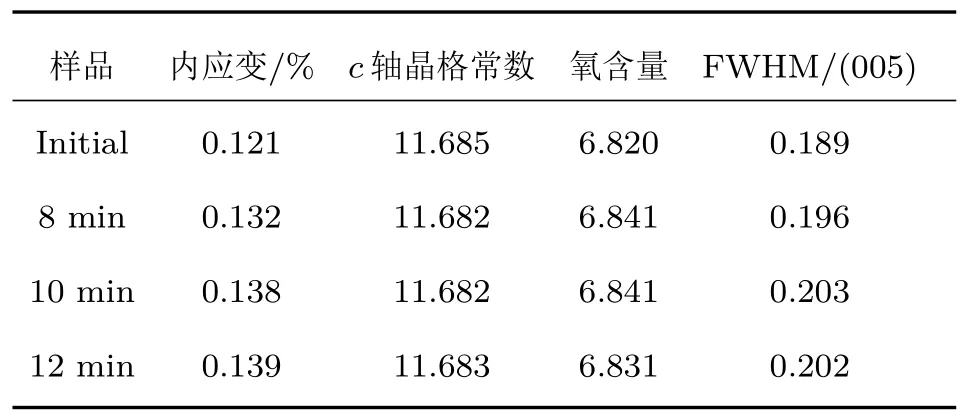

图5是YBCO薄膜样品William-Hall图,其中直线是对数据的线性拟合.根据拟合结果,除(002)峰β2cos2θ数据比拟合直线偏大外,YBCO样品(00l)峰的β2cos2θ与sin2θ数值呈现良好的线性关系.YBCO薄膜的内应变数值大小可以通过计算线性拟合直线斜率得到.表1列出了在不同实验条件下根据YBCO薄膜的XRD图谱计算得到的内应变ε,c轴晶格常数c和(005)峰值FWHM等参数.YBCO薄膜的氧含量可以通过等式(7−δ)=75.250−5.856c估计得到[17].其中,(7−δ)是YBCO薄膜的氧含量,c是晶体的c轴晶格常数.样品的c是根据样品的XRD图谱中(00l)衍射峰的峰位,使用Bragg定律计算得到.如表1所列,离子束表面改性后样品的氧含量普遍高于未经处理的原始样品氧含量.这说明后退火处理能够提高YBCO薄膜的晶格氧含量,从而修复部分导电平面的氧缺陷.原始样品以及经过8,10,12 min Ar+离子束轰击并后退火处理样品的内应变分别为0.121%,0.132%,0.138%,0.139%.这说明随着离子束轰击时间的增加,薄膜样品的内应变逐渐增大,这种增加可能来源于离子束的轰击导致的局域无序,这也和离子束轰击后c轴衍射峰FWHM增加现象一致.

表1 YBCO薄膜内应变、c轴晶格常数、氧含量、(005)FWHMTable 1.Internal strain,c-axis lattice parameters,oxygen content,and FWHM of(005)peak of YBCO films.

图6 YBCO薄膜内应变(黑)及临界电流密度比率(红)随离子束轰击时间的变化曲线Fig.6.Bombardment time dependence of internal strain(black)and critical current density ratio(red)of YBCO films.

图6为离子束改性处理YBCO薄膜内应变(黑)及临界电流密度比率Jc/Jc-un(红)随离子束轰击时间的变化曲线.其中,Jc/Jc-un是经过离子束表面改性处理的样品与原始样品的临界电流密度之比.值得注意的是,经过8,10,12 min Ar+离子束轰击并后退火处理的表面改性样品,其临界电流密度分别是原始样品的2.289倍、2.977倍、3.863倍.测试结果表明,经过离子束表面改性的YBCO薄膜临界电流密度均达到原始样品的2.2倍以上,并且Jc/Jc-un随离子束轰击时间的增加而提高.这说明随着离子束轰击时间的增加,薄膜样品的内应变逐渐增大,Jc/Jc-un也逐渐提高,这应与离子束轰击导致的局域无序形成的磁通钉扎增强有关联.通过YBCO薄膜的内应变和临界电流密度变化规律可以进一步验证:虽然经过后退火处理YBCO薄膜表面形貌变得更加致密,但是低能Ar+离子束轰击带来的结构损伤和局域无序仍然存在.

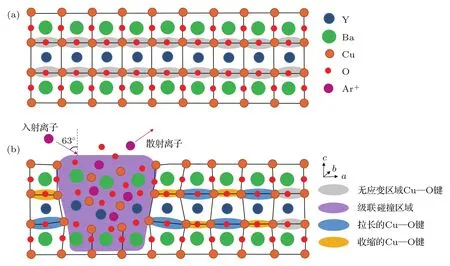

图7 YBCO晶体结构图(a)未受离子束轰击区域;(b)经过离子束轰击并后退火处理的级联碰撞和内应变造成Cu–O键形变的区域Fig.7.Schematic sketch of YBCO crystal structure:(a)Normal region without surface modi fication treatment;(b)cascade collision region caused by ion beam bombardment and Cu–O bond deformation region caused by internal strain after annealing.

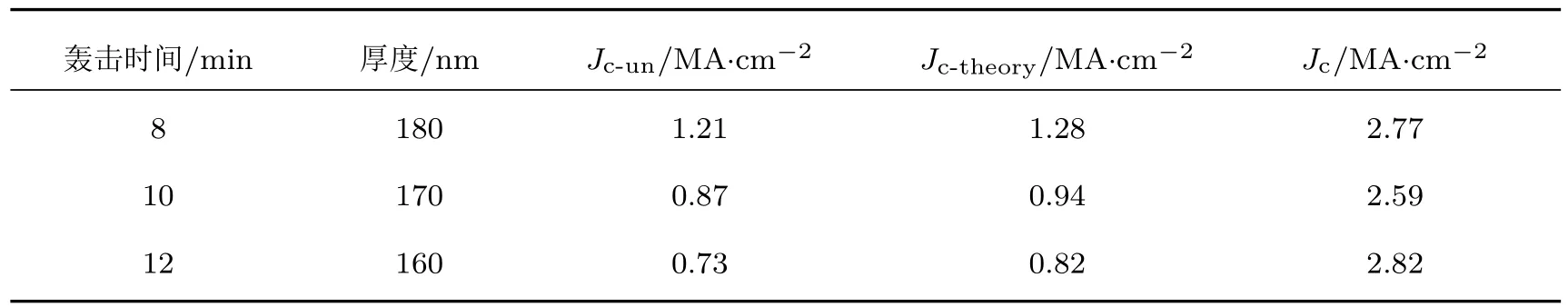

表2 YBCO样品临界电流密度和厚度(其中厚度为经过离子束表面改性处理的膜厚,原始样品的厚度为200 nm;Jc-un为未经处理样品临界电流密度;Jc-theory为由于膜厚变化推算出临界电流密度的理论值;Jc为离子束表面改性处理后样品临界电流密度的实验值)Table 2.Various parameters of YBCO samples.The pristine thickness of film is 200 nm;Jc-unis the critical current density of film before modi fication;Jc-theoryis the theoretical critical current density deduced by different thicknesses of film;Jcis the critical current density of YBCO film after ion beam surface modi fication.

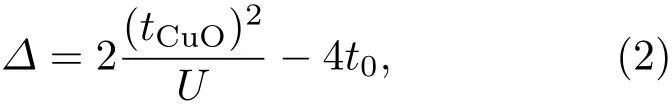

图7为YBCO晶体结构示意图,其中图7(a)是未受离子束轰击区域,图7(b)为经过离子束轰击并后退火处理的级联碰撞和内应变造成中Cu–O键形变的区域.从图7可以观察到,低能Ar+离子束轰击带来的结构损伤会造成YBCO薄膜晶格结构的形变和局域无序,可能会引起薄膜临界电流密度的变化.薄膜临界电流密度显著提高的机制可以通过Deutscher等[18−21]提出的化学键收缩配对(bond-contraction pairing,BCP)模型解释

其中,2Δ是破坏电子对所需的能量,tCuO是Cu原子的d轨道和临近氧(O)原子p轨道间的整体移位,U是原位库仑斥力,4t0是半键宽.从图7(b)可以观察到,低能Ar+离子束轰击薄膜表面会造成内部原子的级联碰撞,退火处理后的材料内部仍残留的缺陷会造成材料晶格结构形变.tCuO对与Cu原子临近的O原子的d轨道和p轨道重叠十分敏感.缺陷诱导Cu–O键发生拉长和收缩的形变,如图7(b)中导电层铜氧面(copper-oxygen planes,CuO2面)上拉长(蓝色区域)和收缩(黄色区域)的Cu–O键所示.Cu–O键的收缩会导致tCuO值急剧增大,同时t0降低,从而导致破坏超导电子对需要更高的能量,由此就提高了YBCO薄膜的载流能力.在离子束表面改性实验中,随着离子束轰击时间增加,薄膜内应变会逐渐增大.由于YBCO薄膜内应变逐渐增大(见表1和图6),会造成局部Cu–O键收缩(如图7(b)中黄色区域的Cu–O键)更剧烈[20,21].因此,破坏YBCO薄膜超导电子对所需的能量2Δ就会随着离子束轰击时间增加而提高.

此外,低能离子束轰击对YBCO薄膜造成的减薄效应也会造成样品临界电流密度的提高.根据离子束刻蚀速率估算离子束轰击对YBCO薄膜的减薄膜厚,通过薄膜厚度降低对临界电流密度影响的理论计算临界电流密度的变化[22],其中L是样品厚度.在表2所列的计算结果中,根据薄膜厚度推算得出的理论临界电流密度远小于离子束表面改性样品实验测得的数值.因此,单纯考虑由溅射效应造成的样品减薄效应,并不是导致样品临界电流密度提高的关键.从上面的综合分析得知,在离子束表面改性实验中,残留在材料表层内部的晶格缺陷导致的内应变,是YBCO薄膜临界电流密度显著提高的主要因素.增大的内应变会使YBCO晶体中部分Cu–O键剧烈收缩,这极大地增加了破坏超导电子对所需的能量,从而进一步提高样品的临界电流密度.

4 结 论

本文主要研究了YBCO薄膜采用低能Ar+离子束表面改性(离子束轰击并后退火处理)过程中,薄膜表面结构和超导电流密度特性随离子束轰击时间的变化.通过SEM分析YBCO样品的表面形貌,发现经过低能Ar+轰击并后退火的YBCO薄膜表面,针状a轴晶粒随轰击时间增加而减少以至消失.原子迁移和退火后晶粒的重新生长会导致薄膜表面形貌变得更加致密,但是级联碰撞造成的内部晶体结构损伤仍然存在,并且在晶格内部产生内应变,降低了YBCO薄膜外延取向性.根据XRD测试结果分析,这种内应变随着轰击时间增加而连续增大.Jc测试表明,离子束表面改性的YBCO样品临界电流密度是原始样品的2.2倍以上,并且离子束表面改性的样品与原始样品的临界电流密度的比值Jc/Jc-un会随离子束轰击时间的增加而提高.虽然YBCO薄膜的临界电流密度与薄膜厚度有关,但是通过计算得出离子束轰击造成的溅射减薄效应并不是导致样品临界电流密度增大的主要原因.根据BCP模型,经过离子束表面改性处理后,增大的内应变造成了CuO2面上的Cu–O键剧烈收缩,导致晶体内破坏超导电子对所需的能量增加,从而进一步使YBCO薄膜载流能力显著提高.

[1]Wesch W,Wendlers E 2016 Ion Beam Modi fication of Solids Ion-Solid Interaction and Radiation Damage(Vol.61)(Switzerland:Springer)

[2]Was G S 2017 Fundamentals of Radiation Materials Science Metals and Alloys(Vol.2)(Berlin:Springer)

[3]Cybart S A,Bali R,Hlawacek G,Röder F,Fassbender J 2016 Focused Helium and Neon Ion Beam Modi fication of High-TCSuperconductors and Magnetic Materials In:Hlawacek G,Gölzhäuser A(eds)Helium Ion Microscopy(Switzerland:Springer)p415

[4]Grove W R 1853 Philos.Mag.Ser.4 5 203

[5]Castro M,Cuerno R,Vázquez L,Gago R 2005 Phys.Rev.Lett.94 016102

[6]Szabo O,Flickyngerova S,Tvarozek V,Novotny I 2014 Proc.29th International Conference on Microelectronics(MIEL 2014)Belgrade,Serbia May 12–14,2014 p245

[7]Kröger H,Reinke P,Büttner M,Oelhafen P 2005 J.Chem.Phys.123 114706

[8]Wang S S,Zhang Y,Zhang Z L,Jiang W,Li F,Chen Z Y 2017 J.Magn.Magn.Mater.444 291

[9]Hebard A F,Fleming R M,Short K T,White A E,Rice C E,Levi A F J,Eick R H 1989 Appl.Phys.Lett.55 1915

[10]Sun Z Y,Wang S S,Wu K,Liu Q,Han Z 2004 Physica C 412–414 1331

[11]Zhao B,Sun Z Y,Shi K,Yang J,Sun Y P,Han Z H 2003 Physica C 386 342

[12]Dawley J T,Clem P G,Siegal M P,Tallant D R,Overmyer D L 2002 J.Mater.Res.17 1900

[13]Vermeir P,Feys J,Schaubroeck J,Verbeken K,Bäcker M,van Driessche I 2012 Mater.Chem.Phys.133 998

[14]Hanley L,Sinnott S B 2002 Sur.Sci.500 500

[15]Biswal R,John J,Mallick P,Dash B N,Kulriya P K,Avasthi D K,Kanjilal D,Behera D,Mohanty T,Raychaudhuri P,Mishra N C 2009 J.Appl.Phys.106 053912

[16]Jiang H G,Rühle M,Lavernia E J 1999 J.Mater.Res.14 549

[17]Benzi P,Bottizzo E,Rizzi N 2004 J.Cryst.Growth 269 625

[18]Deutscher G,de Gennes P G 2007 C.R.Phys.8 937

[19]Deutscher G 2010 Appl.Phys.Lett.96 122502

[20]Deutscher G 2012 J.Appl.Phys.111 112603

[21]Llordes A,Palau A,Gázquez J,Coll M,Vlad R,Pomar A,Arbiol J,Guzmán R,Ye S,Rouco V,Sandiumenge F,Ricart S,Puig T,Varela M,Chateigner D,Vanacken J,Gutiérrez J,Moshchalkov V,Deutscher G,Magen C,Obradors X 2012 Nat.Mater.11 329

[22]Wördenweber R 1999 Supercond.Sci.Technol.12 R86