在数控铣床上加工绳头固定块

■ 河北省迁安市首钢矿山机械制造厂 (064404) 秦 涛

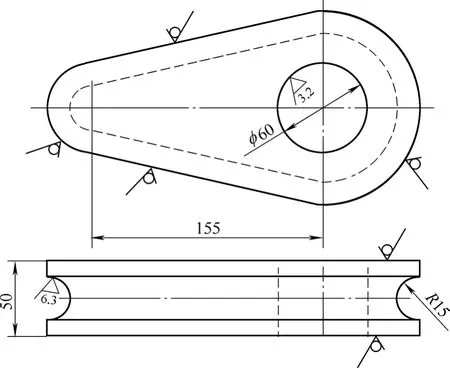

绳头固定块零件如图1所示。毛坯为50mm钢板气割下料,外轮廓已经割成,φ60mm在镗床或车床上加工完成,上下两个端面不需要加工,需要在侧面外轮廓上加工截面相同的半圆弧槽,圆弧槽用做缠绕钢丝绳,然后用卡子把绳头把牢,所以叫绳头固定块。本文讨论的是外轮廓圆弧槽如何在发那科系统立式数控铣床上加工。

1. 加工工艺及刀具的确定

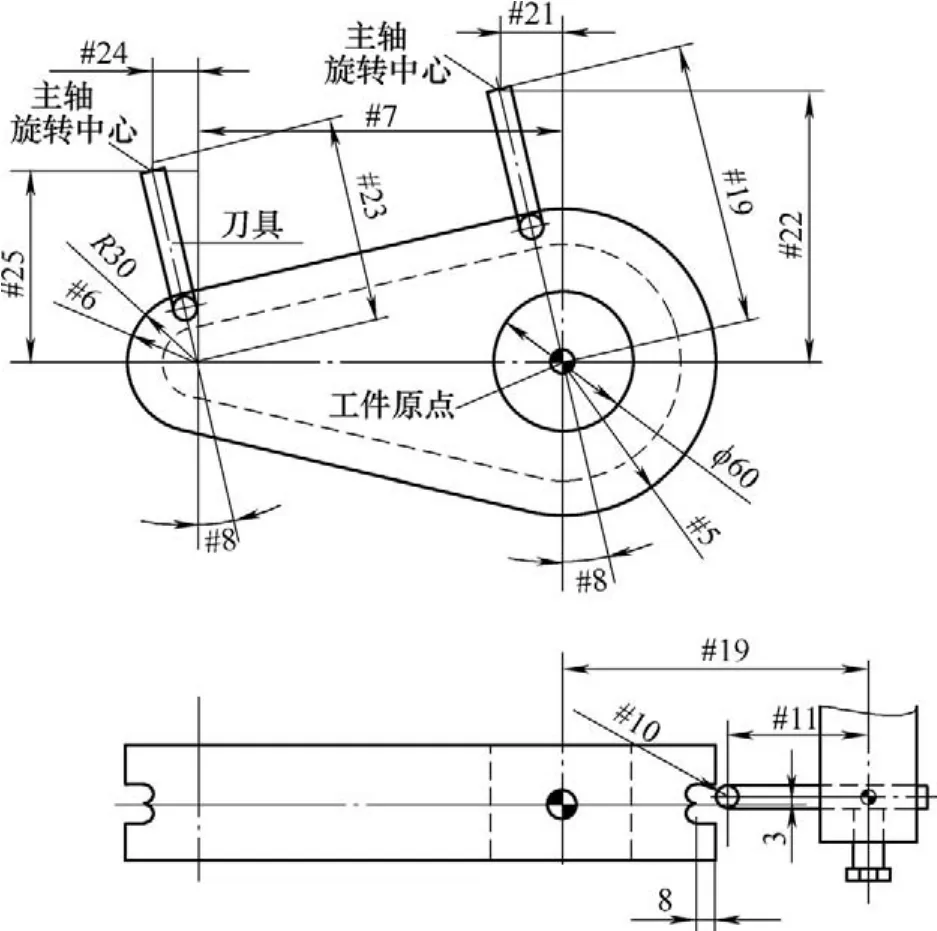

加工工艺一开始采用立式装夹法,如图2所示,需要两次装夹。采用成形刀具,经过加工试验,二次装夹定位不好,圆弧槽接刀效果不好,其次是效率低,且在切削过程中出现了刀具折断现象,因此这种方法不可取。

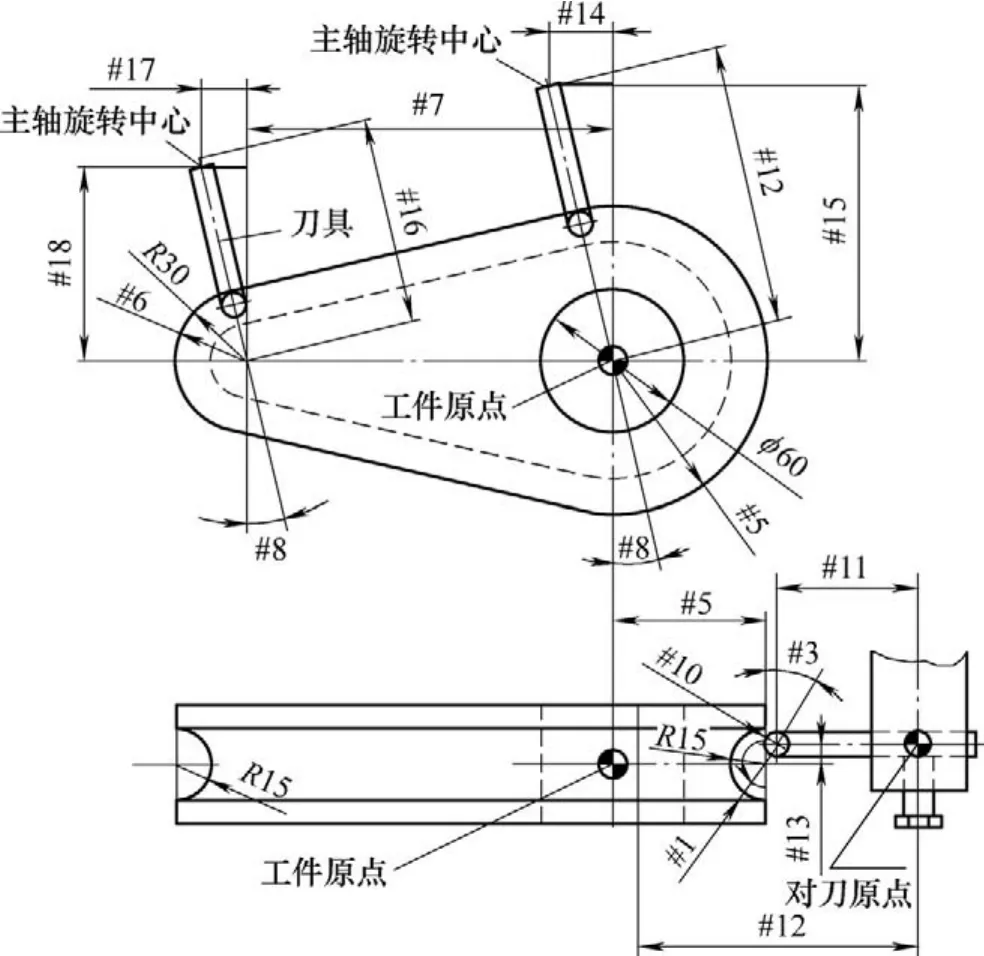

再考虑卧式装夹,如图3所示,经过与用户沟通,可以在工件上钻一个工艺孔,利用工艺孔和φ60mm作为定位装夹用,工件装夹牢固可靠。

刀具采用硬质合金焊接刀,手工刃磨R5~R8mm圆弧刀,如图4所示。

刃磨圆弧刀时,采用圆弧刀样板,对刀时,需要计算出主轴旋转中心到R刀圆心的距离(程序中的#11),采用试切方法,使用卡尺测出圆弧刀顶点的旋转直径,除以2后再减去圆弧刀的半径值,这个值就是程序中的#11。

图 1

图 2

图 3

图 4

2. 程序的编制

由于工件两端圆弧大小不一样,并且这种零件有尺寸不一、形状相似的多种规格,手工刃磨的刀具每次圆弧大小也不同,所以编制程序要考虑程序的通用性,进行参数化编程,图样参数及切削方式如图5、图6所示,采用先粗后精的加工方法。图5所示是将圆弧槽通过上下“错切”的方式进行粗加工,加工深度是8mm。图6所示是采用包络方法进行精加工。

具体程序如下:

G17G54G90M4S2500T1

#1=15 圆弧槽圆弧半径

#3=-30 旋转角度初始值,以Y轴为0轴,到180°时终止

#4=5 角度递增值

#5=65 工件大端外轮廓半径,外轮廓圆弧槽的圆心与轮廓圆弧顶点重合,也就是圆弧槽正好是半圆

#6=30 工件小端外轮廓半径,外轮廓圆弧槽的圆心与轮廓圆弧顶点重合

#7=155 两端外轮廓圆弧中心距离

#8=13.05 槽底直线与圆弧相切,切点与Y轴角度

#10=5 圆弧刀刀片圆弧半径

#11=39 圆弧刀圆心绕主轴的旋转半径

G0X[#5+#11+#10+10] 圆弧刀顶点距离工件10mm

Z0 Y0

#19=#5+#11+#10 粗切大端圆弧槽时刀具绕工件旋转半径初始值

#20=#19-8 粗切时,铣进深度8mm

#23=#6+#11+#10 计算小端圆弧槽时刀具绕工件旋转半径

While[#19GE#20]DO1

#26=0

G1 X#19 Z3 F200

N10 #21=SIN[#8]*#19 计算大端圆弧切点处X值

#22=COS[#8]*#19 计算大端圆弧切点处Y值

G 2 X-#2 1 Y-#2 2 R#1 9 F1000

#24=SIN[#8]*#23 计算小端圆弧切点处X值

#25=COS[#8]*#23 计算小端圆弧切点处Y值

G1 X[-#24-#7] Y-#25

G 2 X[-#2 4-#7] Y#2 5 R#23

G1X-#21 Y#22

G2 X#19Y0 R#19 到此为止,刀具绕外轮廓在Z3高度铣了一周

#26=#26+1

G1 X#19 Z-3 F200

IF[#26LE1] GO10 为了减少重复编程进行判断,使刀具在Z-3高度绕工件铣一周

图 5

图 6

#19=#19-1 大端每次层切1mm

#23=#23-1 小端每次层切1mm

End1

While[#3LE180]DO2

#12=#5+#11-SIN[#3]*[#1-#10] 大圆弧的刀具旋转半径

#13=COS[#3]*[#1-#10] 计算Z轴高度

G1 X#12 Z#13 Y0 F200

#14=SIN[#8]*#12 计算大圆弧切点处X值

#15=COS[#8]*#12 计算大圆弧切点处Y值

G2 X-#14 Y-#15 R#12 F1000 主轴反转,刀具前刀面向着操作工

#16=#6+#11-SIN[#3]*[#1-#10] 小圆弧的刀具旋转半径

#17=SIN[#8]*#16 计算小圆弧切点处X值

#18=COS[#8]*#16 计算小圆弧切点处Y值

G1 X[-#17-#7] Y-#18

G 2 X[-#1 7-#7] Y#1 8 R#16

G1 X-#14 Y#15

G2 X#12 Y0 R#12

#3=#3+#4

End2

G0X[#5+#11+#10+10]

Y150 Z200

M5

M30

3.结语

最后留给读者思考:如果外轮廓的圆弧槽是少半圆或者深于半圆,程序怎么修改?程序中的参数怎样赋值呢?

[1] 周维泉. 数控车/铣宏程序的开发与应用[M]. 北京:机械工业出版社,2012.

[2] 韩鸿鸾. 数控铣工/加工中心操作工(技师、高级技师)[M]. 北京:机械工业出版社,2009.