基于Dynaform的小弯梁成形分析

■ 中车唐山机车车辆有限公司 (河北 063035) 张 勇 张 杰 万景元 桑弘鹏

钣金件冲压成形技术在轨道交通、汽车和航空航天等领域应用十分广泛。钣金件成形过程与材料性能、工件形状、压边力、凹凸模间隙及冲压速度等许多因素有关,对于普通的折弯、弯曲、冲裁和剪切等冲压工艺,钣金件的坯料尺寸可以通过理论展开等方法得出,但对于复杂曲面零件,板料的毛坯尺寸难以通过经验及理论计算得出,往往需要多次反复试验最终确定,造成材料浪费的同时生产周期较长。随着计算机有限元模拟软件的发展,板料塑性成形有限元模拟技术在钣金加工中得到了广泛应用。传统钣金冲压成形中容易出现拉裂、起皱及回弹等缺陷,影响产品质量;Dynaform软件可以进行钣金件的坯料尺寸计算及排样,预测成形过程中可能出现的缺陷,优化冲压模具和工艺设计,有效地缩短新产品生产周期,提高冲压成形质量。

本文对轨道客车新产品中小弯梁进行数值模拟,分析零件成形工艺,通过Dynaform软件BSE模块对零件进行坯料尺寸计算,按展开尺寸进行下料压型,小弯梁成形后满足使用要求。

1. 零件工艺性分析

某轨道客车新产品中车顶小弯梁结构如图1所示,截面为帽型且存在两个直径11mm的圆孔,材料为Q310NQL2TB/T1979-2014,板厚2mm。为保证组装焊接精度要求,小弯梁成形后A面与样板间隙应<0.5mm,小弯梁两端头B面与样板间隙<1mm,翼面上翘下垂≤1 m m。直径11mm拉铆孔不得出现严重变形而影响铆螺母组装。

图1 小弯梁

对零件分析后,为保证小弯梁成形尺寸,需按展开尺寸切割后一次冲压成形,两个直径11mm的拉铆孔在压型前激光切割,一次成形保证该单件的加工效率。加工工艺为:激光切割→压型。坯料展开尺寸决定B面与样板间隙,若坯料尺寸稍有出入,将会出现成形后弯梁两端尺寸与样板间隙超差,影响后续组装焊接间隙,因此必须得到准确的展开图,方可保证小弯梁单件精度。

2. 坯料尺寸计算及验证

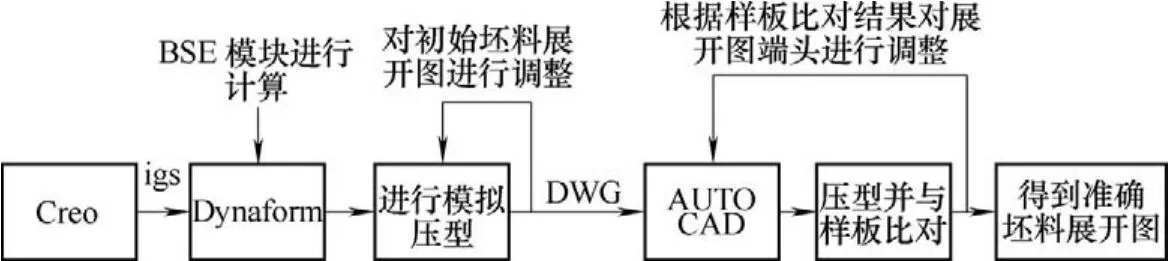

Dynaform的BSE模块是基于全增量理论,假定整个坯料的成形过程是比例加载的,仅仅考虑最初的坯料形状和变形完成后的最终形态,而不去分析中间的变形状态,采用一步加载。由于此方法计算时间短、需要建立的分析模型相对简单。坯料尺寸计算流程如图2所示。

按照二维图样在Creo中建立小弯梁的三维模型,如图3所示,之后另存为igs格式导入Dynaform中。

对零件展开计算时,应该取零件的上表面、下表面或中间曲面,在BSE预处理模块中取零件中间曲面,检查完有无重叠曲面后,对曲面进行网格划分。

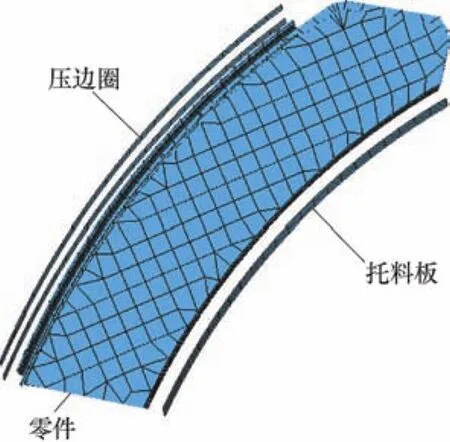

为保证零件展开更准确,设置托料板、压边圈并进行网格划分,划分后零件有限元模型如图4所示。

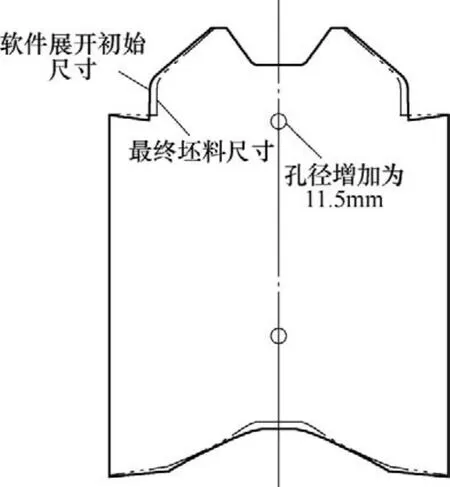

利用有限元模型对零件进行展开尺寸计算,得到零件初始坯料尺寸,导出到CAD中,对零件展开图进行适当修边,激光切割机按照展开图进行切割零件,之后在压力机上使用小弯梁压型模具进行压型,与检测样板进行比对,结果如图5所示。弯梁端部与样板间隙超差,且直径11mm孔径变形较大,无法安装拉铆螺母,依据比对结果对坯料尺寸进行调整,适当增大拉铆孔为11.5mm,之后进行激光切割下料,再进行压型试验并比对,结果如图6所示。

图2 坯料尺寸计算流程

图3 小弯梁三维模型

图4 数值模拟模型

图5 与样板比对结果

图6 小弯梁最终压型尺寸

图7 小弯梁坯料尺寸

由图6可知,对Dynaform展开的初始尺寸进行修整后,零件压型两端及弧度尺寸与样板基本密贴,符合组焊要求,拉铆孔也符合拉铆螺母安装要求。确定最终生产坯料尺寸如图7所示。

3. 结语

本文利用Dynaform对某新产品的异型零件小弯梁进行坯料尺寸估算,通过试压型得到了最终生产坯料尺寸,有效解决了复杂零件坯料尺寸确定困难的问题,缩短了新产品生产周期,提高了产品质量及竞争力。

[1] 张华. 冲压工艺与模具设计[M].北京:清华大学出版社,2009.