肯纳金属推出全新产品及汽车行业解决方案

■ 肯纳金属供稿

肯纳金属公司是先进材料创新领域的领导者,75余年以来,肯纳金属公司在全球领域应用先进的行业技术,通过材料科学、刀具产品,以及耐磨损解决方案帮助客户提高生产效率。

1. 肯纳金属2018春季刀具新品大阅兵

肯纳金属最新推出了一款高性能的孔加工产品——KenTIP F S(见图1),这是一款6~26mm,1.5-12×D的模块化钻产品,成功将整体硬质合金钻的性能优势与可转位钻的成本优势结合在一起。该产品便于使用,钻孔质量好,在多种材料应用领域,这款产品的竞争性可与整体硬质合金钻相比。

KenTIP FS在模块化钻家族中脱颖而出的主要原因在于其出色的冷却性能,可以满足航天航空行业材料以及医疗设备合金材料在加工中切断长切屑的特定应用需求,及其性能出色的接口装置。

图 1

KenTIP FS最为出色的一点在于其是一款具有可持续性的产品。这款产品不像整体硬质合金钻以及许多模块化钻产品一样需要修磨,刀片可以应用至发挥其全部性能,然后更换新刀具,旧刀具则通过肯纳金属公司的回收服务进行回收,并收回资金。无需进行修磨刀具所需要进行的偏心调整,也无需顾虑旧钻头与新钻头相比的性能劣势。

KenTIP FS接口装置的刚性和稳定性简直令人难以置信,因为这款产品采用全硬质合金刀头设计,其接口装置可以承受更高的热量,与其他竞争性钻产品相比有更好的竞争性。

2. 肯纳金属汽车行业解决方案

刀具的成本占所有生产成本的比例非常小,但是其使用效果却对工厂的实际成本节约和加工效率的提高起着至关重要的作用。

在一个150元/h的生产成本车间,如果我们可以对一个原来需要40h生产的工件节约一半的加工时间,那么在生产现场将带来3 000元/件的成本节省(效益)以及两倍于原生产效率的产量,结果会带来更高的利润、更高的产量,这不正是每一个企业、工厂所渴求的么?

在乘用车行业,大部分的汽车变速箱采用铝合金作为材质;为了实现铝合金变速器壳体的大批量生产,厂商需要可用于高速加工的刀柄和刀具实现高速加工,再配合工艺优化从而实现变速箱的高效加工。

肯纳金属最新推出的KBDM面铣刀可以满足汽车行业铝合金变速箱壳体高速平面铣削的需求。汽车行业的铝合金材料并非一般容易加工的铝合金材料,而是含硅量很高的材料(比 6061材料高20~30倍),它们就像砂岩一样难加工。

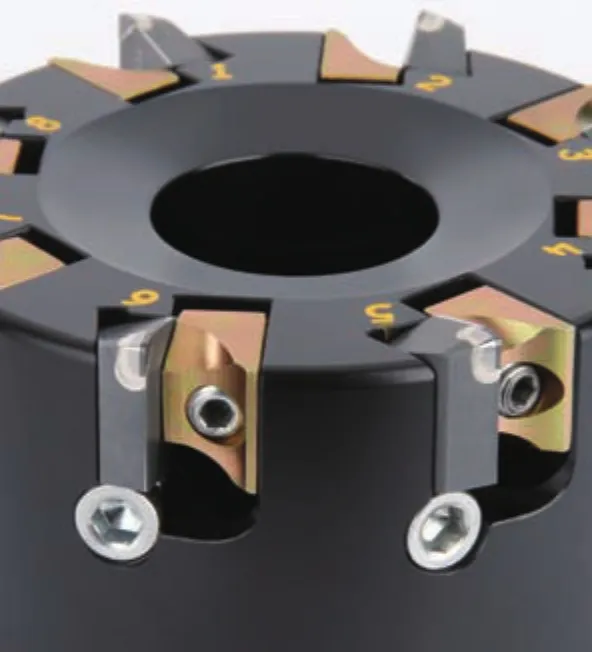

肯纳公司的K B D M新型面铣刀(见图2)采用密齿铝制刀体,楔块夹持以及全齿可调式设计,刀体最高转速达11 000~20 000r/min,刀片轴向跳动可以保证在0.005mm以下。刀体系列包括D63~D250标准库存面铣刀,同时提供D50~D550的非标定制产品。提供多种多晶金刚石(PCD)刀片,从用于轻型精加工的短修光刃刀片到整条修光刃刀片,用于变速箱体连接面铣削,刀片寿命达到20 000件以上。

图 2

KB D M刀具是为大批量加工应用而设计的,它不仅仅拥有完善的刀体设计,因为汽车制造商经常加工他们自己生产的专利铝合金材料,公司还开发了两种PCD材质刀片作为补充:KD1400采用金刚石小晶粒设计,具有卓越的抗崩刃和耐磨损性能;KD1425采用金刚石大晶粒设计,因此具有卓越的耐磨损和热稳定性能。两种材质都可采用极高的切削参数,这取决于合金材料和刀具总成的刚性;肯纳金属公司建议将初始切削速度设置为1 195m/min,进给量设置为0.15~0.35mm/z,以保证优良的切削效果。