生态文明建设约束下的煤炭清洁利用

连文威,张 艳,闫 强,周凤英

(1.中国地质大学(北京)地球科学与资源学院,北京 100083;2.中国地质科学院全球矿产资源战略研究中心,北京 100037)

煤炭作为中国的主体能源,煤炭产业的发展与日益突出的环境问题已成为社会广泛关注的话题。随着中国对煤炭需求量的逐年增加,煤炭产业对环境影响也越来越严重,而在绿色低碳发展的大背景下,传统煤炭技术产业已经很难适应如今的社会形式,清洁高效的煤炭技术是改变煤炭产业现状,实现煤炭可持续发展的必然趋势。

2015年我国煤炭消费总量占能源消费总量的65%,产量占73%[1],煤炭在能源结构中仍然占据主导地位。全国污染物排放总量中,60%的悬浮颗粒、超过70%的CO2与NOx及90%的SO2来自燃煤排放,是大气污染物排放的主要来源(图1)。

目前,我国各企业正在着力发展新型煤炭清洁利用技术,整体煤气化联合循环发电系统(简称IGCC)、超超临界燃煤发电、循环流化床燃煤发电(简称CFB)、分级转化发电;新型煤化工项目(煤制烯烃、煤制油、煤制天然气、煤制乙二醇等);CO2捕集利用封存技术以及煤基多联产系统等(图2)。

本文将对我国煤炭清洁利用现状进行介绍,并重点在煤化工、煤电以及煤炭燃料原料上进行环境与资源方面的对比分析,提出我国目前煤炭清洁利用存在的问题,最后给出相关的建议与结论。

图1 燃煤污染物排放比例图(资料来源:文献[2])

1 我国煤炭清洁发展现状与趋势

1.1 新型煤炭发电技术

目前我国发展的基于煤炭发电技术主要有IGCC、超超临界燃煤发电、循环流化床燃煤发电、分级转化发电等。其中IGCC通过煤炭气化后得到合成气,净化后用于燃气-蒸汽联合循环的发电技术。将煤气化技术和高效的联合循环相结合,提高了发

电效率并降低了污染物的排放,是世界上公认最清洁的燃煤发电技术[4-5]。2013年中国华能集团公司首次在天津试运行IGCC电厂,自投产以来,机组稳定运行的能力不断提升,目前已为社会提供了超过39亿kW·h的电能。

超超临界燃煤技术是在超临界燃煤技术上的更高参数燃煤发电方式,SO2与CO2排放量与资源利用率上,都优于超临界燃煤机组。截至2015年9月底,我国1 000 MW的超超临界燃煤机组投产已投产82台,燃烧水蒸气温度均在600 ℃,目前正在研发具有更高效率更低能耗的700 ℃超超临界燃煤发电(图3)。

截至目前,我国已超过3 000个循环流化床锅炉发电机组投入运行,总装机容量达到1×108kW[6],拥有世界首台最大容量四川白马60万kW超临界循环硫化床示范电站,已掌握循环硫化床锅炉核心技术,目前全国共有5台35万kW超临界循环流化床机组已投入商业运营。分级转化发电突破了原有的燃煤发电方式,将煤炭同时作为原料和燃料,热解、气化、燃烧等过程有机结合,循环流化床锅炉与流化床热解气化炉相结合,实现了煤炭阶梯式分级利用[7]。2015年,分级转化技术与嵊州新中港热电公司达成建设示范工程项目合作意向,将新中港热电4台蒸发量共440 t/h高温高压循环流化床热电机组改造为分级转化多联产机组,可在发电量和供汽量不减的同时,年产液化天然气约4 800 t,重质燃料油约3 900 t,新增产值约3.1亿元。

图2 煤炭利用物质流图(资料来源:文献[3])

1.2 新型煤化工

新型煤化工是以煤气化为核心技术,将煤作为生产原料,转化为液态、气态或固态燃料以及化学品的工艺过程。我国的新型煤化工分布概况见表1。

注:700 ℃数据为实验预测数据图3 超临界发电机组效率图(资料来源:公开资料整理)

表1 中国投产、在建、拟建煤化工项目地区分布表

煤化工项目主要分布地区煤制油山西、云南、内蒙古煤制天然气新疆、山西、内蒙古煤制其他新疆、内蒙古、山西、山东、河南、江苏等

资料来源:中国地质科学院全球矿产资源战略研究中心资料。

目前我国已经形成了较为成熟的煤制烯烃技术,截至2015年底,煤制烯烃的产量达到近600万t。2016年,国内已有9套煤制烯烃装置投产,设计产能达744万t/a,在建项目9项,设计产能740万t/a,拟建项目6项,设计产能400万t/a。我国对乙二醇的市场需求量很大并且在逐年提高。2016年煤制乙二醇产能达到212万t/a,实际产量为115万t,投产项目主要分布于河南、新疆和内蒙古等地,目前在建的煤制乙二醇项目共8个,设计产能260万t/a。2016年底,全国煤制油项目投产达到9个,共计产能715万t/a,项目总体投资达到1 193亿元,在建以及拟建项目产能共计1 840万t/a[8]。同年,我国煤制天然气示范性项目共有5个,分别为湖北荆州40亿m3/a、大唐发电内蒙古赤峰克旗设计产能40亿m3/a,2016年已投产13.3亿m3/a、内蒙古汇能鄂尔多斯16亿m3/a、新疆庆华集团伊犁55亿m3/a的天然气项目和内蒙古建峰煤化工16亿m3/a煤制合成气,总产能为140亿m3/a。后期又陆续有多个煤制气项目获得国家发展改革委核准,2017年,新疆伊犁新天20亿m3/a的煤制天然气项目目前也处于稳定生产阶段[9](除参考文献数据外,其他数据来源于中国地质科学院全球矿产资源战略研究中心资料)。

1.3 碳捕获、利用及封存技术

碳捕获技术(简称CCS)是指通过对CO2收集的形式对工业中产生的CO2进行捕获封存的技术,可以有效的降低并收集排入大气中的CO2,是实现碳循环利用的一种手段。目前主要有三种方式:燃烧前捕集、燃烧后捕集和富氧燃烧捕集。其中燃烧前捕集主要与IGCC相结合,进行煤气化的同时将CO2进行分离,高效回收CO2;燃烧后捕集是对普通电厂所排出的CO2进行捕获的手段,但由于CO2浓度低,压力小等因素,捕获的运行成本较高。富氧燃烧捕集是一种通过含氧纯度很高的氧气进行助燃、加压,使CO2排出的浓度、压力与IGCC相当,从而达到高效的碳收集效果。现在碳捕获封存(CCS)技术又向碳捕获、利用封存(CCUS)理念转变[3]。通过回收再利用的方式达到CO2零排放的效益。

2009年华能上海石洞口第二电厂600 MW机组10万t CCS项目投产。2010年,全球第一个将CO2封存在咸水层的全流程CCS项目——神华集团CCS工业化示范项目开工,设计年捕获能力10万t。目前正在进行中的中澳碳捕集利用与封存一体化国际合作示范项目,是中国首个大型CCS示范项目,项目完成后预计可捕获CO2量为41万t/a。

1.4 煤基多联产系统

煤基多联产系统是一种煤炭高度清洁系统,以煤炭的综合高效利用以及节能减排为目的,以煤气化为核心,将独立的煤电与独立的煤化工有机耦合,实现污染物以及产品内循环,提高资源利用率以及产品(甲醇、二甲醚等)附加值的同时降低污染排放量并发电的综合清洁高效系统[3,10]。

“十五”期间,兖矿集团与中国科学院工程热物理研究所完成了煤气化发电与甲醇联产系统关键技术研发与示范。目前,我国煤基多联产系统刚刚进入工业化示范阶段,随着清洁高能效理念的不断深化,煤基多联产系统将日趋成熟[11]。

2 传统煤炭产业与清洁煤炭产业对比

目前,我国正处于煤炭产业深化改革阶段,传统煤炭产业正在向清洁煤炭产业过渡,随着低碳化清洁化产业技术的迅速发展,煤炭产业清洁利用在我国总煤炭利用比例中逐年增加,但传统煤电、煤化工等行业仍占据很大比重。本文就污染物排放、资源利用方面对煤化工、煤电以及煤燃/原料进行对比,分析在生态环境压力下煤炭产业走向清洁化的必要性。

2.1 传统煤化工与现代煤化工

传统煤化工行业主要包括煤焦化、煤合成氨等化工技术,新型煤化工主要包括煤制油、煤制气、煤制烯烃、煤制乙二醇等。煤化工主要大气污染物排放系数见表2。

表2 煤化工主要大气污染物排放系数

资料来源:文献[12]。

不同的煤化工项目为得到不同的产品会采用不同的工艺流程,而工艺流程的长度、工艺的成熟程度以及需要合成产品的不同都会影响单位产品的污染物排放。其中煤制烯烃由于较长的工艺流程,排放出来的CO2量也远多于其他煤化工项目。从CO2排放角度看,煤制烯烃等现代煤化工较传统煤化工更适用于CO2捕集技术,由于排放浓度大,CCS项目的运行成本较低。合成氨和现代煤化工生产工艺过程中大部分的粉尘均被液相扑集,颗粒物有备煤干燥过程的低空除尘器排放,所以基本没有粉尘排放[12]。传统煤焦化与现代煤制乙二醇在SO2及NOx排放中排放系数较大,且煤焦化还会排放出大量粉尘,对大气环境污染程度较高。

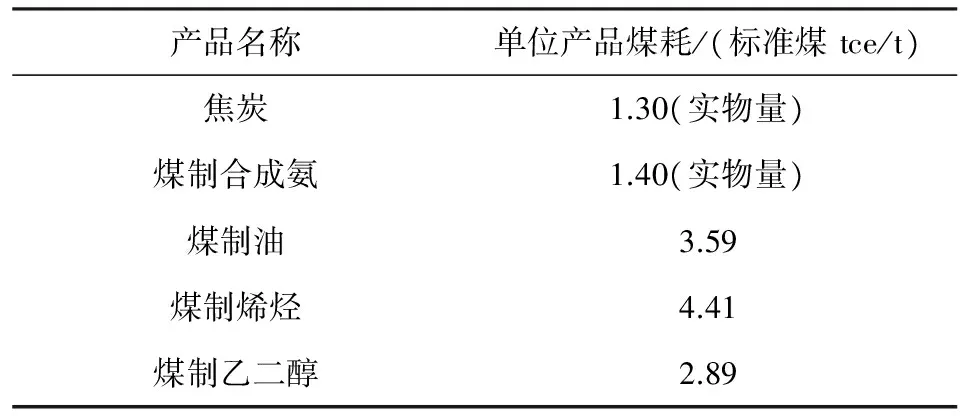

从表3可以看出,煤制油、煤制烯烃、煤制乙二醇技术单位产品煤耗要高于煤焦化与煤制合成氨,与合成的产品不同有关一定的关系,煤炭在煤化工利用过程中主要作为原料存在,结合各个煤化工产品的CO2排放量,煤焦化过程中产生的CO2量远少于其他煤化工,而单位产品煤耗在煤化工中较低,作为原料碳转移比重最大。从煤化工工艺废水排放角度来看(表4),部分煤气化技术水质污染程度较低,低温气化技术与煤焦化所排废水水质污染程度类似。煤液化中产生的高浓度含酚废水有机物污染程度很高,除此之外煤液化与气化所产生的废水污染程度总体上比煤焦化程度要低的多。

表3 煤化工单位产品煤耗

资料来源:文献[13]。

表4 煤化工工艺废水排放表

资料来源:文献[13]。

目前我国煤焦化、煤制合成氨年耗煤量远远高于现代煤化工耗煤量(表5),我国传统煤化工仍占据主体地位。从环境角度考虑,我国新型煤化工总体在废水排放与大气污染物排放上比传统煤化工更低,符合我国节能减排的政策。从发展角度考虑,在原料转移上我国新型煤化工工艺相对煤焦化工艺具有较低的转移比重,但我国新型煤化工技术工艺多数还处于示范性阶段,总体工艺可优化提升空间大,使煤化工比重逐渐从煤炼焦工艺上向新型煤化工工艺转移,对未来水资源以及大气环境保护是有利的。

2.2 传统煤电与清洁煤电

电力行业是我国耗煤量最大的产业,也是我国发展清洁煤重点领域,每年由燃煤所引起的大气污染量占总大气污染量的60%~70%,除却小型的燃煤锅炉和民用燃煤以外,传统煤电对大气污染影响也相当大。

如表6所示,传统燃煤机组清洁煤电技术(超临界、超超临界)相比,新型清洁煤电技术不管是在单机装机容量、发电效率还是单位发电煤耗上都有大幅提升,实现了煤炭资源利用优质发电。而在接下来研发的700 ℃超超临界发电机组,又是对超超临界煤电机组的一次全面革新,在发电效率以及煤耗上都有质的突破(图3)。同时,在大气污染物排放上(图4),新型燃煤机组同样有着巨大优势,各项污染排放指标都有大幅度降低。

表5 全国煤化工产品耗煤量

资料来源:文献[14]。

表6 不同类型煤电机组发电技术水平比较

资料来源:文献[15]。

图4 不同类型煤电机组发电污染物排放系数比较(资料来源:文献[12])

除提高参数的燃煤机组改进产生的环保质量差异之外,清洁发电技术之间也存在着差异(表7)。从水资源的消耗角度来看,清洁煤电技术利用效率为IGCC>CFB>超超临界,在颗粒物、SO2以及NOx排放量上,三者污染程度均较低,但IGCC比CFB与超超临界更加环保。天津的IGCC项目,发电效率可以达到48%,平均煤耗为276 g/kW·h,基本可以和目前超超临界燃煤机组持平, CCS技术利

用使碳转化率达99.2%,脱硫率可达99%以上,NOx排放仅常规电厂15%~20%,烟尘基本不排放,体现了原料型煤电技术环保上的优势。

目前,燃煤发电仍是煤电利用的主流方式,安装高效低排设备使电厂前期成本提高20%~30%,因此中国如今仍有48%的亚临界电厂,为了向低排放,零污染方向发展,转变传统的燃烧方式,提高燃烧参数,加大循环利用力度,从小规模分散型电厂向大规模集约型电厂转变势在必行。从燃料发电转向原料发电,是我国未来煤电的一个发展方向。

表7 IGCC、CFB与超超临界环保对比

注: Btu为英制热量单位, 1 Btu=1.0551 kJ; Lbs为磅, 1 Lbs=0.454 kg;Gallone为加仑,1 Gallone=3.785 L。

资料来源:文献[16]。

2.3 煤炭作为燃料/原料

如今,中国用煤方式主要将煤作为燃料燃烧或将煤作为原料综合利用,且燃料用煤是中国当下主要用煤形式。每年煤炭消耗总量中,燃煤量占据80%,由于燃烧效率低,造成了严重的环境污染问题,虽然企业政府均采取了防治措施,但燃煤排放的污染物仍是大气污染主要贡献者(图1)。煤炭直接燃烧时煤综合使用效率在60%左右,而煤作为原料气化转化效率在90%以上,气化前后均有设备进行处理,大幅度降低了污染性气体排出。

煤炭燃料燃烧与煤炭原料利用排放大气污染物强度(表8),燃煤排放的CO2要高于原料煤,而且在现代煤化工中会通过CO2分离技术得到高纯度的CO2,有利于CO2的捕集,而燃煤排放的CO2由于浓度和杂质等问题,捕集难度大,收集CO2能耗远比原料用煤高。在SO2以及NOx上,煤炭作为原料排放程度远低于燃煤排放。由此可见,煤炭由燃料转为原料,由能源功能转化为产品尤其是高端产品功能,是生态文明条件下的必然选择。

表8 不同煤炭利用方式大气污染物排放强度

资料来源:文献[12]。

3 我国煤炭清洁利用存在问题

我国的煤炭清洁利用起步较晚,虽然以新型煤电技术为代表的煤炭清洁利用技术已拥有世界先进水平,但在煤炭发展上以及清洁使用率等方面上依旧存在较多的问题。

我国传统煤化工仍占据多数,每年炼焦用煤量超过煤化工产业总耗煤量的80%(表5)。现代煤化工行业大多处于工业示范性阶段,部分煤化工行业(煤制油、煤制气、煤制烯烃等)工业技术尚不成熟,在某些关键设备上尚依赖进口,对传统煤化工改造成本较高。 煤制油、煤制烯烃工艺技术在单位煤耗上能够达到先进水平,然而煤制乙二醇工艺还达不到基本要求(表3和表9)。我国煤化工项目主要分布在水资源相对匮乏的中西部地区,煤化工的产品消耗地又以东部为主,从经济和资源上同时限制了现代煤化工企业的发展。

目前国际油价在60美元/桶左右,与石油炼油相比(表10),煤制油虽然总体成本要低于石油炼油,但生产税比石油炼油高出300~400元/t,无论是直接液化还是间接液化,在如今油价下竞争力都要弱于石油炼油。在烯烃项目上,煤制烯烃在税收上有同样的问题,在未来碳税的实施下,煤化工产业在现阶段难以发展。

表9 煤化工资源利用效率表

资料来源:国家能源局,2016。

表10 60美元油价下煤制油与石油炼油/煤制烯烃与石油制烯烃对比

资料来源:文献[17]。

我国目前发电形式主要以火电为主,年发电量占据总发电量超过70%,而煤电在火电的装机容量中超过90%,超超临界和超临界燃煤电厂占有率仅50%左右,由于建设成本较高、各地发展水平不均衡使得中小型电厂改造进程难以实施。IGCC造价成本高,技术上仍有缺陷,致使其在发电成本上还无法与燃煤发电机组相比。CCS技术需要与IGCC系统联合使用,若与普通燃煤电厂联合使用,虽然在造价上较低,但在后期运营成本上高,整体上的成本与燃煤机组发电成本对比没有竞争力。

4 结论与建议

2014年发布的《能源发展战略行动计划(2014~2020年)》中指出“积极推进煤炭分级分质梯级利用,加大煤炭洗选比重,鼓励煤矸石等低热值煤和劣质煤就地清洁转化利用。”提出了煤炭分级分质阶梯利用的清洁利用方式。2015年发布的《工业领域煤炭清洁高效利用行动计划》中提出通过煤化工结构优化、技术改造,推动区域产业一体化进程发展实现煤炭工业高效清洁利用。各大地区推广“以电代煤”工作,实现绿色化能源利用,各省市也逐渐施行限煤控煤政策,推动煤炭清洁高效利用已成为煤炭产业深度改革的重点。在十九大的精神中更是强调了生态环境在发展中的重要性,必须树立社会主义生态文明观,坚持绿色发展理念,推进能源生产和消费革命,构建清洁低碳、安全高效的能源体系。清洁利用在煤炭产业发展中势在必行。

在改革的同时,清洁化设备的投入必定会提高产品成本,根据不同的国际国内情况需要对税收政策加以调整,过高的税收不利于清洁煤炭产业的发展。考虑到现代煤化工产业发展,原料上的供给不能够根据燃煤的控煤政策实施,需要根据当地的产业情况推行原料煤配置标准。建立并完善煤炭产业法律法规,对煤炭清洁利用制定专门的法律,有效的约束并引导绿色煤炭产业的发展。

1) 煤焦化产业大气污染物以及水污染物排放强度较大,并且煤耗总量占比大,应注重煤化工比重从传统焦化化工行业向污染水平较小的新型煤化工产业的转移,并在现有产业基础上加强脱硫除尘技术,淘汰落后产能,积极开创炼焦新技术。

2) 新型煤化工行业二氧化碳排放量较大,运用CCS技术对煤化工企业进行碳捕集,是煤化工行业实现碳零排放与循环综合利用的有利方向,提高技术革新力度,减少耗水量,加强废水资源的处理,在水资源匮乏地区实现废水的循环利用,是解决目前水资源消耗过大问题的合理方案。

3) 煤电燃煤机组的供电耗煤量在逐年降低,而用电量在逐年提升,随着新型大容量燃煤机组的投产,煤电机组的资源利用率显著提高,并且在污染物排放上大幅度下降,对传统落后煤电产能进行改造与淘汰,提高新型大容量机组运营率,加强脱硫脱硝设备的建设,可以进一步推进节能减排工作的进行。

4) IGCC项目作为煤电产业新方向,是进一步实现煤电超低排放的有力手段,实现煤化工与煤电产业的联合生产,有助于资源的合理高效利用,充分降低污染排放。

5) 煤炭作为燃料运用对环境的污染程度要远低于煤炭原料的污染程度,在煤炭作为原料进行利用时,产生的有害污染性气体可以被分离,通过设备进行净化或回收利用,并且成本要比作为燃料燃烧净化更低。发展煤炭原料清洁利用手段,由燃料向原料转化,能源向产品转化,是实现清洁转化的选择。

加快新型煤化工与现代煤电技术的发展,是我国生态文明条件下对煤炭合理化利用的必然选择,也是煤炭企业在环境保护日趋严格条件下的必然要求。

[1] 王晓飞.我国煤炭清洁开发利用现状及发展建议[J].科技风,2017(10):125.

[2] 能源领域咨询研究"综合组.中国煤炭清洁高效可持续开发利用战略研究[J].中国工程科学,2015,17(9):1-5.

[3] 韩雅文,刘固望,蒋立,等.煤炭清洁利用技术进展与评价综述[J].中国矿业,2017,26(7):81-87.

[4] 施强,乌晓江,徐雪元,等.整体煤气化联合循环(IGCC)发电技术与节能减排[J].节能技术,2009,27(1):18-20.

[5] 周一工.中国燃煤发电节能技术的发展及前景[J].中外能源,2011,16(7):91-95.

[6] Chang S,Zhuo J,Meng S,et al.Clean Coal Technologies in China:Current Status and Future Perspectives[J].Engineering,2016,2(4):447-459.

[7] 岑可法,倪明江,骆仲泱,等.基于煤炭分级转化的发电技术前景[J].中国工程科学,2015,17(9):118-122.

[8] 宁洋,闫强,周凤英.煤制油税费对产业发展影响分析[J].中国矿业,2017,26(7):48-51.

[9] 张洋洋,段艳慧,刘欣,等.煤制天然气技术现状及项目进展[J].化肥工业,2016,43(5):41-43.

[10] 王倜,刘培,麻林巍,等.我国煤基多联产系统的发展潜力及技术路线研究[J].中国工程科学,2015,17(9):75-81.

[11] 吴建民,孙启文,张宗森,等.煤基多联产技术及其研究进展[C]∥2013煤炭技术与装备发展论坛.2013.

[12] 高天明,周凤英,闫强,等.煤炭不同利用方式主要大气污染物排放比较[J].中国矿业,2017,26(7):74-80.

[13] 王香莲,湛含辉,刘浩.煤化工废水处理现状及发展方向[J].现代化工,2014,34(3):1-4.

[14] 康淑云.我国煤炭行业煤化工产业发展现状及分析研究[J].煤炭经济研究,2015,35(10):32-40.

[15] 燕丽,杨金田.中国火电行业CO2排放特征探讨[J].环境污染与防治,2010,32(9):92-94.

[16] 徐强,曹江,周一工,等.整体煤气化联合循环(IGCC)特点综述及产业化前景分析[J].锅炉技术,2006,37(6):1-9.

[17] 王明华,蒋文化,韩一杰.现代煤化工发展现状及问题分析[J].化工进展,2017,36(8):2882-2887.