动车组转向架智能监控分析平台研究

于 闯 高明亮 邵俊捷 孔 风

(中车长春轨道客车股份有限公司检修研发部,130062,长春∥第一作者,工程师)

随着我国国民经济持续快速增长,工业化、市场化、城镇化的进程加快,铁路运输需求量不断增加,轨道交通装备故障处理与维修工作的重要性也日益凸显。目前,铁路动车组转向架的维修模式正逐步由传统的“计划维修”向“状态维修”转化。现行的维修策略是:以预防维修为前提,逐步实现状态维修、换件维修和主要部件的集中维修。实现维修模式的转化关键是在转向架关键零部件性能退化规律的基础上,对其健康状态及故障进行有效的趋势分析和预测,充分利用零部件的有效工作寿命,保证较高的无故障工作时间,避免“计划维修”的维修不足和维修过剩的缺点,降低产品在线故障率和维护成本,提高产品可用性和安全性。

转向架关键系统智能监控与分析平台bogie intelligent monitoring and analysis platform(BIMA)是综合利用现代信息技术、人工智能技术的最新研究成果而提出的一种状态管理工具,也是一种预测系统故障可能性并及时采取适当维护措施(视情维修)的手段,一般具备故障检测、故障诊断、故障预测,以及健康管理和部件寿命追踪等功能。目前,BIMA的研究及应用大部分集中在故障诊断与专家支持系统层面。通过转向架关键系统监控与分析技术在转向架上的运用,可有效降低车辆故障率、降低企业运维成本、提升企业快速响应能力、提升状态检修能力,以及增加企业服务型收益占比。

1 BIMA功能

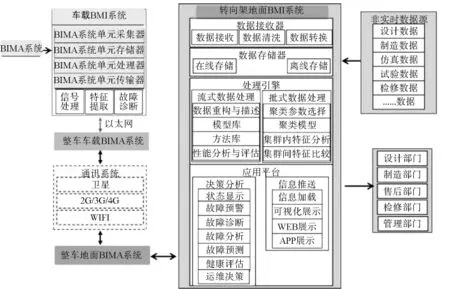

BIMA利用人工智能技术、多参数融合诊断、大数据管理分析、转向架系统故障机理分析、网络信息传输等技术手段,在不影响转向架系统功能的前提下,通过增加传感器等硬件设备,实现对转向架系统智能化的故障预测与健康管理。动车组BIMA的总体框图如图1所示,主要由转向架车载BIMA系统、转向架地面感知系统、车地数据传输系统、转向架地面BIMA系统等部分组成。

1.1 转向架车载BIMA系统

图1 动车组BIMA系统总体架构

采用分布式结构,感知从转向架零部件级到系统级的相关信息,完成实时数据融合、整理、特征提取及存储等工作。根据处理后的转向架状态特征,转向架车载BIMA系统基于车载智能镜像模型,实现对列车状态的透明化管理与分析,包括故障诊断、故障预警、健康评估、性能预测和智能决策,并将诊断结果、评估结果、预测结果和决策信息反馈到转向架地面BIMA系统。

1.2 转向架地面感知系统

转向架地面感知系统感知地面设施、部分车辆系统或部件、环境气候等信息,整合安全监控系统、环境监测系统等外部系统数据,向转向架地面BIMA系统发送信息。

1.3 车地数据传输系统

数据记录与发送器(ERM)在动车组头车和尾车各配置1个。ERM通过多功能车辆总线(MVB)接口连接到列车总线。从MVB获取列车实时状态数据及故障数据,头车和尾车ERM的3G/4G/WIFI板卡分别通过馈线与放置于各自车顶的车载天线相连接,实现正线数据实时上传。

1.4 转向架地面BIMA系统

该系统接收来自转向架车载BIMA系统和地面感知系统的实时及非实时数据、日常检修及高级修等运维数据,以及工厂内部的制造和设计数据、人工录入数据、仿真试验数据。对以上数据进行整理、转换、存储之后,基于已构建的地面智能镜像模型,按照不同的流程对实时数据流进行处理,实现转向架系统集群到关键零部件集群的故障预测与健康管理。同时,利用认知计算和大数据挖掘等智能算法对非实时数据进行知识挖掘,优化智能镜像模型性能。转向架地面BIMA系统的应用平台则基于上述分析结果对转向架进行状态监测、故障诊断、故障分析、故障预警、故障预测、健康评估、运维决策等工作,并向用户和主机厂/制造商进行信息推送。

2 故障分析与状态监测

2.1 确定研究对象

通过对HXD2系列、HXN3系列、HXD3系列机车,以及 CRH1系列、CRH2系列、CRH3系列、CRH5系列动车组的转向架系统在线故障统计,得到转向架关键零部件故障分布状况,如表1所示。

由表1可知,随着轨道车辆硬件技术的升级和维保质量的提高,转向架关键部件故障频次有所降低,但每年的故障次数依然较高。如何实现零故障以及故障的提前预测、健康诊断是研究的关键。因此,本文选取转向架系统发生频次较高的关键部件(轮对、轴箱装置、齿轮箱、牵引电机、悬挂装置)作为研究对象,对其进行故障分析,以期实现提前预警和隐患排除,从而提高产品的使用可靠性和安全性。

2.2 轮对及轴箱装置

轴箱装置作为动车组转向架系统的重要支承部件,将轮对和构架连接在一起,起着承载、减磨、降阻的作用,其运转状况、动力学性能及使用寿命对动车组安全稳定高效地运行有着至关重要的影响。

表1 转向架关键零部件故障统计表

轮对是车辆重要的走行部件,是保证动车组能够快速、安全运输的关键因素。车轮外形出现不同形式的磨耗,会导致列车运行时振动异常、噪声增大,影响列车运行的平稳性,降低乘车舒适度。在转向架轴箱上安装温度、振动加速度复合传感器,实现对轴箱轴承、轮对结构损伤的故障诊断与健康预测。

2.3 齿轮箱及牵引电机

动车组在行进过程中,牵引电机的性能直接影响列车的动力品质和能耗。牵引电机由于布置在车辆底部,其工作环境恶劣,负载变换频繁。齿轮箱作为重要的传动装置,其安全稳定性直接影响动车组的运行可靠性。其结构复杂,运行条件比较恶劣。在转向架齿轮箱上安装温度、振动加速度复合传感器,实现对齿轮箱轴承、齿轮传动系统的故障诊断与健康预测。

2.4 悬挂装置

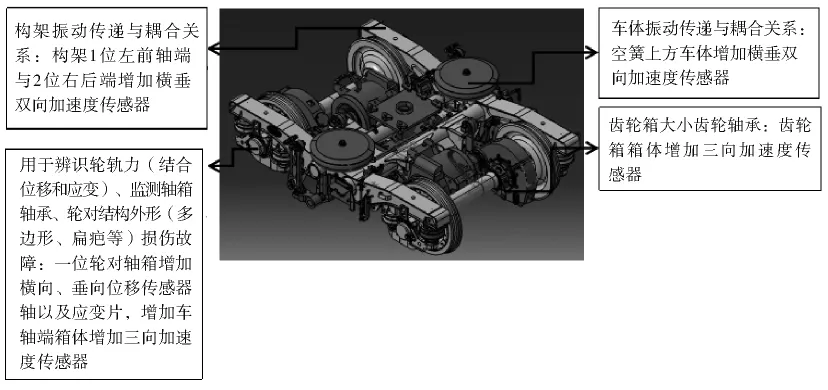

减振和隔振装置主要由各型减振器和空气弹簧组成,安装于车辆的悬挂系统中。在构架和部分车体上安装诊断加速度传感器,可实现对车辆稳定性、平稳性以及振动传递和耦合关系的诊断与预测(见图2)。

图2 动车组BIMA系统传感器布置

基于采集到的温度及振动加速度原始数据,并经过滤波等预处理后,采用时域、频域、时频域以及现代信号分析手段,通过对提取轴承故障和健康状态特征参数(包络谱、奇异指数、温升等)、轮对结构损伤和健康状态特征参数(特征频率、冲击幅值等)、齿轮传动系统故障和健康状态特征参数(啮合频率、谐波特征等)、整车稳定性和平稳性指标、车辆振动传递和耦合指标等,实现对转向架系统关键部件的实时故障诊断与状态监测。

3 BIMA实施方案

3.1 数据采集和输入

转向架车载BIMA系统及监测方案以车辆安全性和稳定性为监控重点,尽可能利用较少的感知设备获取必要的监测信息。即:在对车辆运用和维修的实际状况基础上,合理地选择和优化研究对象、测点位置、技术参数和安装方式。在转向架轴箱上安装温度、振动加速度复合传感器,实现对轴箱轴承、轮对结构损伤的故障诊断与健康预测;在齿轮箱上安装温度、振动加速度复合传感器,实现对齿轮箱轴承、齿轮传动系统的故障诊断与健康预测;在构架和车体上安装诊断加速度传感器,实现对车辆稳定性、平稳性以及振动传递和耦合关系的诊断与预测。转向架车载BIMA系统安装方案如表2和表3所示。

表2 车载BIMA安装方案

表3 BIMA传感器类型及用途

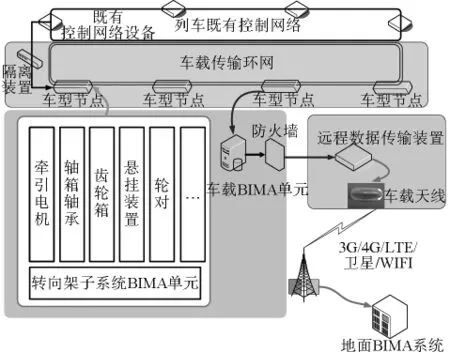

3.2 数据传输

由于卫星通信的总体费用较高,因此利用2G/3G/4G网络进行数据实时传输是一种有效可行的办法。由于目前3G/4G网络还没有实现全覆盖,因此,在没有4G信号的地方,系统将自动切换到3G网络模式。如果3G网络也没有信号,系统将自动切换到2G网络模式,以保证系统与地面BIMA系统之间的数据传输稳定。

BIMA系统数据处理单元可完成参数设置、数据采集、数据计算等功能,并将计算结果与内部特征信息数据库中数据进行对比,生成故障信息记录并存储,通过数据存储模块实现与整车车载BIMA系统的数据传输。数据处理单元同时具备参数设置和在线升级功能。车载预警诊断软件集成于车载硬件单元,可实现在线预警诊断,具备系统参数设置及在线特征量的实时计算、分析、预警、诊断、存储等功能。数据传输系统拓扑结构如图3所示。

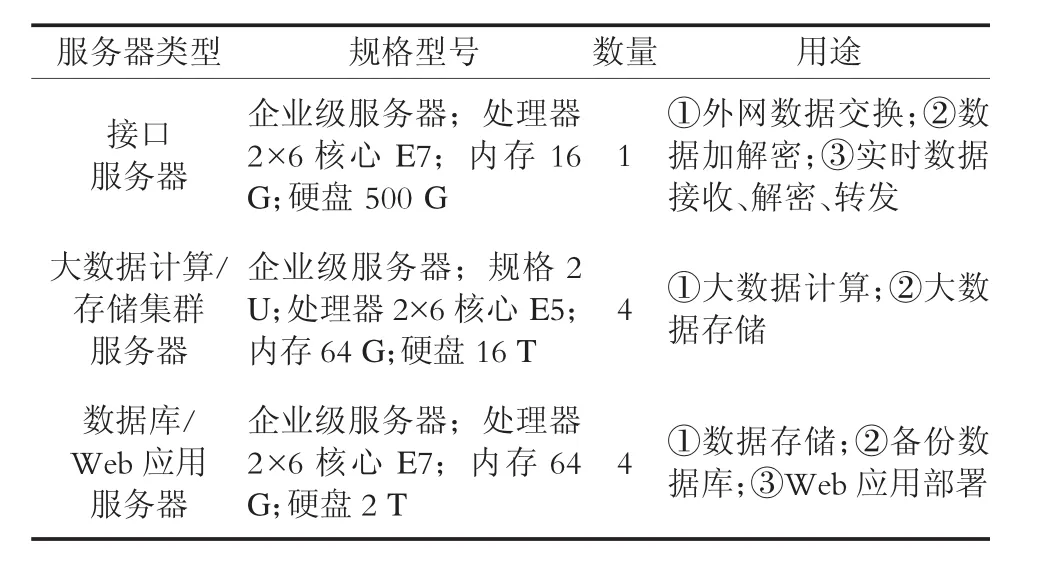

3.3 服务器配置

基于BIMA工作需求,配置9台服务器,其中应用服务器和数据库服务器部署在内网并可以采用虚机实现。另外,需单独配置一台接口服务器用于内外网数据交换。BIMA分流服务器配置如表4所示。

3.4 软件功能实现

3.4.1状态显示

实时状态显示:轴箱轴承、齿轮箱、牵引电机运行实时数据显示,包括电机轴承温度、振动状态、轴箱轴承温度以及电机运行总时间。

图3 动车组BIMA数据传输系统拓扑结构图

表4 BIMA服务器配置

历史数据显示:符合过滤条件、在某一历史时间段的轴箱轴承、齿轮箱、牵引电机状态的显示。

数据对比:符合过滤条件的轴箱轴承、齿轮箱、牵引电机的数据对比。

3.4.2故障预报

故障信息显示:包括故障发生时间、车号、电机编号、故障状态等信息。

故障阈值设置:管理员根据平台自完善功能推荐值,对判断阈值进行更新设置。

3.4.3故障诊断

诊断及结果输出:显示平台根据专家库给出的故障诊断结果及处理建议。

专家远程诊断:列出所有的专家信息,并根据故障报警信息自动给出推荐人选。

故障信息导入、故障报告、分析和纠正措施系统(FRACAS)系统:罗列出新发生的报警故障,由FRACAS系统录入人员确定发起故障处理流程。

故障处理库更新:根据历史故障处理结果,更新平台中故障处理意见。

3.4.4故障统计

运行数据统计:根据过滤条件,对轴箱轴承、齿轮箱、牵引电机运行数据进行统计分析。

检修数据统计:根据过滤条件,对轴箱轴承、齿轮箱、牵引电机检修数据进行统计分析。

可靠性数据统计:根据过滤条件,可计算轴箱轴承、齿轮箱、牵引电机平均故障间隔时间(MTBF)、故障率(λ)及平均故障修理时间(MTTR)等可靠性参数。

3.4.5状态评估

单台状态评估:根据轴箱轴承、齿轮箱、牵引电机特征量的检测值,与专家库中阈值比较,对转向架健康状态进行评估,包括检修前和检修后状态。

状态对比:符合过滤条件的牵引电机数据对比。

3.4.6寿命预测

健康趋势:显示所选转向架历次健康评估结果,得到健康状态趋势图。

寿命预测:根据特征量检测结果及健康趋势图,与寿命衰退曲线对比,预测部件剩余寿命。

3.4.7运维决策

修程推荐:根据构架、齿轮箱、牵引电机、悬挂系统的状态评估、平稳性以及寿命预测结果,由转向架专家给出推荐修程。

BIMA系统可以支持各类用户所使用的终端经过企业应用网关访问监控系统的各类应用。监控系统应用服务器和数据库服务器通过核心交换机与大数据服务器相连接,对状态和故障数据进行监控,对故障数据进行分析和汇总。BIMA系统数据服务器采用集群方式支持水平容量扩展。

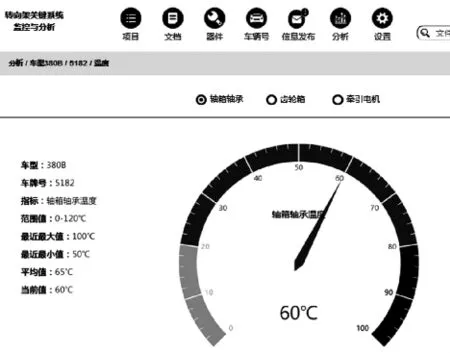

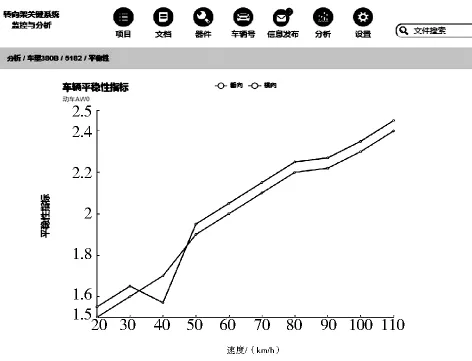

3.5 数据应用

车辆状态数据、运行数据和监控数据实时地通过车地传输装置经2G/3G/4G网络传输方式传送到转向架地面BIMA系统,BIMA对数据进行数据整理、分析和处理后形成应用展示图。图4为BIMA系统轴箱轴承、齿轮箱、牵引电机的温度状态显示,图5为BIMA系统平稳性状态显示图。

图4 动车组BIMA温度状态显示

图5 动车组BIMA平稳性状态显示

4 结语

本文所研究的BIMA系统仅仅实现了故障诊断与分析的部分功能,后续还需要进行深入的研究,使BIMA系统能够应用到轨道交通车辆其他子系统和部件之中,以及整车性能分析上。

BIMA系统正式启用后,需要进行性能测试和准确性评估。由于我国尚没有制定出轨道交通车辆健康预测与故障管理规范标准,因此,通过国内轨道车辆BIMA系统的使用情况,可为制定符合我国国情的轨道车辆转向架数据采集、传输、故障诊断、状态评估、寿命预测等标准提供数据支持。

[1]文永亮,欧阳瑞璟,王艳秋.城市轨道交通列车实时无线传输技术的应用[J].城市轨道交通研究,2017(2):97.

[2]袁志宏.工业以太网在城市轨道交通传输系统中的应用前景[J].都市快轨交通,2005,18(2):8.

[3]任利惠,程祖国,赵洪伦.动车转向架构架齿轮箱吊座应变疲劳寿命研究[J].城市轨道交通研究,2001(4):30.