CRH5型动车组万向轴传动系统监控装置研制

张英春

(中车长春轨道客车股份有限公司转向架研发部,130062,长春∥工程师)

转向架是高速列车车辆的核心部件,起到承载、导向、支撑、动力传递的关键作用,直接决定了高速列车的运行品质和运行安全,而万向轴又是动力传递的核心元件。在CRH5型动车组的动力传递结构中,牵引电动机采用体悬结构,齿轮箱采用轴装式结构[1],故万向轴既要传递牵引力矩,又要适应复杂的运动关系[2],其工作环境恶劣,是整个传动链中最薄弱的环节。如万向轴故障,极易快速破坏力传递部件,导致动力中断,严重者可造成车损人亡等重大事故。

目前,国内外尚没有成功运用的车载监测设备,可对运行中的万向轴传动系统进行实时运营状态、性能参数变化及故障预警等方面进行监控,因此,开展万向轴传动系统监控装置研究对保证高速动车组安全运营具有重要意义。

1 CRH5型动车组传动系统结构

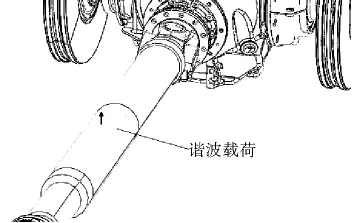

CRH5 型动车组采用 8 辆编组,其中 1、2、4、7、8车为动车。CRH5动车组传动系统与其他型号动车组列车最大的区别在于牵引电机采用体悬式,即悬挂在车体底架上,其传动系统采用牵引电机+万向轴+齿轮箱的结构。万向轴将牵引电机和齿轮箱通过两端十字万向节连接,将动力从牵引电机传递至齿轮箱,以驱动动力轴。CRH5动车组传动系统结构如图1所示。

2 万向轴传动系统监控装置

图1 CRH5动车组传动系统结构图

车辆在长期的运行中,若万向轴发生故障,如万向轴轴承磨损、十字方向节单元包润滑不良、万向轴平衡块松脱等,则最终表现为万向轴动平衡指标超出线路运用标准,即万向轴产生动不平衡附加力矩,传动系统产生异常振动。因此,通过万向轴动不平衡引起的振动信号,对CRH5型动车组万向轴传动系统进行实时状态监测,并将故障分级预警及报警信息提供给司乘人员,以便及时消除故障隐患,保障走行部运行安全。

万向轴传动系统监控装置(TDDS)的简要结构如图2所示。该系统由两个振动温度合成传感器(监测齿轮箱温度)、两个振动传感器和一个传动系统监控装置主机构成。由于车辆运行中万向轴为高速旋转部件,在其自身固定测点难度大,因此,采用齿轮箱-电机测点联合,分析万向轴转频频段下振动信号的时频特性,来实时监测万向轴状态。

图2 万向轴传动系统监控装置构成

电机端振动可看作传动系统能量输入端,齿轮箱测点的振动可看作传动系统的能量输出端。同时对能量输入端和能量输出端进行动态监控,可以更有效地分辨传动系统状态的情况和变化。

监控装置对万向轴传动系统状态进行实时监测,并与列车网络联通,将故障信息显示在司机监视屏上。与列车网络间的信号传输如图3所示。每个齿轮箱安装一个振动与温度二合一传感器(TA),传感器信号传输至传动系统监控装置主机(TDD);每个牵引电机安装一个振动传感器(AS),传感器信号传输至TDD;相应动车的车上电气柜安装一个TDD。监控装置主机对振动信号进行独立分析处理,并与设定的振动阈值进行评判,如发现故障信息,TDD将故障诊断信息通过多功能车辆总线(MVB)传送到列车控制与管理系统(TCMS),TCMS通过司机显示屏(AD)报警。

图3 监控装置与列车信息传输示意图

3 模拟仿真分析

为了分析万向轴动不平衡量与监控装置测点振动信号响应情况,运用有限元方法,模拟计算CRH5传动系统在5种不同动不平衡万向轴情况下,齿轮箱端测点的加速度响应。5种轴况对应的动不平衡值如表1所示,其中模拟轴的动不平衡值为基于标准新轴和标准旧轴的线性插值,万向轴转速等级分别为 1012、2217、3464、3600 r/min。

表1 万向轴动不平衡值模拟计算结果

动态响应分析中,传动系统的输入载荷为万向轴的动不平衡导致的动态载荷。假定万向轴中心受到周期性谐波载荷,即可模拟该动不平衡载荷,如图4所示。根据万向轴电机端和齿轮箱端的动不平衡值和离心力计算公式

式中:

m——轴质量;

ω——轴角速度;

r——轴半径。

将两端动不平衡值转换为万向轴中心所受的谐波载荷,计算结果如表2所示。

首先对传动系统进行模态分析,提取前30阶固有模态和模态振形;然后基于模态分析结果,运用振型叠加法进行动态响应分析,得到测点位置(见图5)的加速度响应。

图4 万向轴动不平衡谐波载荷示意图

表2 不同转速下的万向轴中心谐波载荷 N

图5 齿轮箱测点位置

仿真分析5种轴在不同转速下测点的加速度响应,如图6至图9所示。仿真结果表明,测点振动最大加速度响应幅值与万向轴左右两端动不平衡值之和的增加呈倍数关系。轴转速3600和3464 r/min情况下,模拟轴1、模拟轴2、标准旧轴、专项修轴的最大加速度响应分别为标准轴的1.6、2.1、2.8、3.1倍。模拟仿真结果与实际线路跟踪测试测点加速度值相符合,从而可为振动阈值的确定提供理论基础。

图6 转速3 600 r/min下齿轮箱测点加速度响应

图7 转速33 464 r/min下齿轮箱测点加速度响应

图8 转速2 217 r/min下齿轮箱测点加速度响应

图9 转速1 012 r/min下齿轮箱测点加速度响应

4 线路验证试验

为验证传动系统监控装置的可靠性,在动平衡调试机上人为制造3根动平衡不同级别的万向轴,装车进行线路验证专项试验。3根试验万向轴动不平衡量及装车位置如表3所示。

表3 试验用万向轴主要性能及技术参数

根据前期研究结果,万向轴转频频段内的振动量是反映万向轴动不平衡状态的特征量。根据CRH5型动车组传动系统的结构,万向轴转频与列车运行速度的关系为:

式中:

fw——万向轴转频,Hz;

v——列车速度,m/s;

d——轮对直径,mm;

i——齿轮传动比。

试验车参数设为:d=890 mm,i=2.22。经计算,专项试验中各个典型速度级对应的万向轴转频如表4所示。

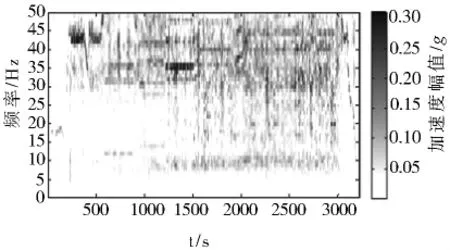

以2车1位(动平衡最小)和7车2位(动平衡最大)齿轮箱测点及电机测点的数据为例,对其试验交路下行全程数据做短时傅里叶分析。其结果如图10至图13所示。从图中可以看出,7车2位齿轮箱测点及电机测点在万向轴转频频段幅值明显大于2车1位,说明万向轴转频频段内的振动量是反映万向轴动不平衡状态的特征量。

截取下行路段上各速度级下齿轮箱测点和电机测点的振动数据,对万向轴转频范围内的振动量级进行比较,结果如图14和图15所示。

线路验证试验表明:

(1)随着列车运行速度的提高,各工况下的齿轮箱测点及电机测点在万向轴转频频段范围内的振动水平不断增大。

图10 齿轮箱测点振动加速度频谱(2车1位下行)

图11 齿轮箱测点振动加速度频谱(7车2位下行)

图12 电机测点振动加速度频谱(2车1位下行)

图13 电机测点振动加速度频谱(7车2位下行)

图14 齿轮箱测点振动量级对比(下行)

图15 电机测点振动量级对比(下行)

(2)在140 ~200 km/h速度范围内,7车2位齿轮箱测点振动水平大于其余测点,其余测点振动水平差别不大,试验结果与各轴动不平衡量值情况一致。

(3)在120~200 km/h速度范围内,7车1位电机测点及7车2位电机测点的振动水平明显大于其余测点,其余测点振动水平差别不大,试验结果与各轴动不平衡量值情况一致。

试验结果表明,CRH5型动车组传动系统监控装置工作正常,采集数据正确可靠。以齿轮箱测点及电机测点的万向轴转频频段的振动水平作为特征量,能够反映万向轴的振动状态,说明特征量的选取方法正确。

5 结语

CRH5型动车组万向轴传动系统监控装置经过了大量的模拟仿真、台架试验、运用考核与实车验证试验,以及大量的测试数据后台跟踪分析,证明该监测装置性能稳定,目前已成功应用于CRH5型动车组上,为动车组万向轴传动系统提供全面的安全监测。

[1]冷扬立,李秋泽,李庆国,等.CRH5型动车组万向轴结构及临界转速分析[J].铁道车辆,2010,48(12):6.

[2]张红军,姚远,罗赟,等.CRH5型动车万向轴传动系统技术特征分析[J].铁道学报,2009,31(2):115.

[3]姚远,张红军,罗赟.CRH5型动车万向轴扭转振动分析[J].中国铁道科学,2009,30(2):82.