提升某选矿厂设计水平的对策探究

(中国有色金属工业昆明勘察设计研究院有限公司,云南 昆明 650051)

新建选矿厂前需要开展综合性的设计,包括厂址的选择、采矿条件分析以及设备的选型等,只有不断提高设计水平,才能保证后续各项工作的正常开展。文章以某选矿厂为例,首先分析了该铁矿的矿石性质和基本的矿石处理流程,随后结合实际工作经验,就如何提升选矿厂设计水平提出了几点建议。

1 矿石性质

在某选矿厂所开发的矿石中,主要的成分就是磁铁矿,其中也会掺杂一部分的赤铁矿、菱铁矿等,但是这些掺杂的矿石在回收价值以及应用价值上都不如磁铁矿。从矿石的化合物含量来比较,磁铁矿所含金属量达到18.87%,并且分布率达到60.76%,这一数据远远超过其他的矿石含量,如赤铁矿的金属含量仅为0.61%,因此这就是磁铁矿在矿石开采中所占据的主要优势。对原矿进行多元素分析,结果见表1。

表1 矿石的化学成分(质量分数)/%

2 矿石开采,原、精矿运输及尾矿处理

采矿条件:结合矿山条件,决定采用纵向开采方法,沿着矿体的走向在矿岩交界处开沟,垂直矿体走向纵向开采,然后使用平行溜井,借助于电机车、汽车联合运输。开采前,先用牙轮站机进行钻孔,钻孔孔径为220mm,钻孔深度为3000mm,清理钻孔内碎石后装填炸药进行爆破。

原矿运输:将开采到的原矿从平洞溜井运出,然后装载到翻斗车上运往选矿厂。

精矿运输:选矿厂处理后所得精矿,用60t的敞篷车运输到附近的钢铁厂进行炼化。

尾矿处理:为了防止环境污染,对剩余尾矿也要进行严格的处理。选矿厂建立了5个泵站场,每个泵站场安装有功率为120T的泵站,共计三台。泵站的扬程为55m,扬量为1500m3/h~1700m3/h,基本上满足了选矿厂尾矿处理要求。

3 厂址选择的合理性

该选矿厂周边农田面积较小,不会对农田水利建设产生干扰影响;尾矿库的位置选择在远离河流的山谷中,避免了尾矿对河流的污染。同时,矿场附近交通便利,矿址选择在坚硬的岩石上,便于大型选矿设备的安装和稳定运行。

4 工艺流程的确定

单一磁选流程。通过矿山取样分析,矿石回收时,主要以磁铁矿为主。结合这一特点,可以考虑使用具有较强磁选能力的处理设备,一方面可以提高磁铁矿的处理效率,另一方面又降低了对环境的污染,实现了尾矿回水的高效率利用。

阶段磨矿、阶段选别流程。矿石的主要脉石矿物为石英和角闪石,根据其矿石结构、嵌布粒度特性知,石英的嵌布粒度要比磁铁矿的粗,所以当一段磨矿分级后,石英部分单体解离,在这种情况下可以转而用大筒径的磁选机,对其中一些体积较大的铁矿石进行磨矿处理,减轻了二段磨机的工作压力,获得了更多的高品位矿石。因此,采用阶段磨矿、阶段选别工艺流程,可以在一定程度上细化矿石分级,从而帮助选矿厂尽可能多的获取目标矿石,这也在一定程度上减轻了后续选矿的压力。

磁滑轮预选。在采矿过程中,原矿中可能会掺杂进一定量的围岩,增加选矿负担,因此在选矿之前需要经过必要的预选,将这些围岩或其他非矿石杂物筛除掉。为了提高预选效果,可以在矿石破碎之前完成操作。结合实践操作,经过破碎后的矿石颗粒度可以控制在5-15mm之间,由于矿石单体的解离度较高,将这些解离后的单体运用磁滑轮筛选,可以从中剔除90%以上的废石。这样再进行下一步的磨矿等操作时,就可以提高工作效率,降低选矿成本。

一段大筒径磁选。参考现场生产资料,一段磨矿分级溢流-200目粒级含量达52.0%,此时脉石矿物已经大部分单体解离。根据现场资料知,采用大筒径磁选机可将其中大约40%左右的脉石及时抛出,提高精矿品位。甩出了相当一部分脉石矿物,减轻了二段磨机负荷,提高了二段磨机处理量,从经济方面考虑,应采用大筒径磁选作业。

浓缩磁选流程。参考现场资料,二段磨矿单体解离度为83%。二段磨矿分级后,磁铁矿和脉石矿物单体解离都比较充分,但仍有部分未单体解离的粗粒磁铁矿,而且考虑到精矿指标,品位必须继续提高。使用磁力脱水槽能分选出大量细粒尾矿并兼有脱泥作用,同时还可以提高精矿品位,且结构简单、操作方便。现场资料表明采用磁力脱水槽后,精矿品位达到50.31%,尾矿品位7.39%,尾矿产率达9.08%。

二段小筒径磁选流程。利用旋流器对解离单体进行分级,将符合筛选标准的精品矿保留下来,而不符合筛选标准的尾矿则在经过旋流器之后被分离出去。然后将收集起来的解离单体再装入小筒径磁选作业。经过二段小筒径筛选后,所得的矿石精品度可以达到70%以上,而尾矿含量不足5%,可以满足铁矿选矿厂的筛选需要。

三段小筒径磁选流程。对于一些要求相对严格的选矿厂,可以在完成二段小筒径筛选的基础上,再重新利用旋流器进行磁选,这样可以将精品矿的含量从70%提升只90%以上,但是成本也会相应的提升。因此,除非有特殊要求,选矿厂出于经济最大化的考虑,使用二段小筒径的性价比最高。

碎磨工艺流程的选择。碎磨工艺是选矿流程中重要的环节,会消耗较多的能源和材料,因此这一工艺流程的设计与选择,对整个选矿厂生产效益的影响较大。常规选矿厂大多采用半自动的碎磨方式,其优点在于生产期比较短,可以满足矿石供给。但是磨碎后的尾矿常常得不到有效处理,容易造成资源浪费和环境污染。因此,在原有半自动碎磨工艺上进行改良。可以采用全自磨设备,将抛尾中的碎石重新回收并进而二次碎磨,由于新设备为全自动化电气控制,因此降低了成本,并且碎磨效果也大幅度提升。由于增加了新的碎磨流程,因此在生产周期上也会相应的延长。两种方式各有利弊,选矿厂在实际选用时可以根据需要进行选择。

选别工艺流程的确定。在确定好上述的工艺流程后,需要投资方对工艺流程方案的可行性进行试验,如果实际生产结果符合预期收益,则选矿厂设计通过验收,可以着手投资建设。因此,作为选矿厂设计的最后一个环节,确定选别工艺流程也需要引起企业的重视。通常来说,根据对矿石品味高低要求的不同,工艺流程的复杂性也会有一定的差异。如果对精矿品位要求一般,则采用单一的磁选方式即可,后期对配套设备的要求不高,投资成本相对较低。反之,如果对矿石的粒度、品位、分级等均有严格的标准要求,则需要延长工艺流程,虽然需要增加投入,但是企业经济效益可以达到最大化。

5 主要设备的选择

设备选择原则。现阶段国内铁矿选矿厂的设备多数都是从国外采购,但是价格较为昂贵。近年来,随着国内工业制造技术的不断提高,一些中外合资制造厂生产的选矿设备由于具有生产效率高、成本价格低等特点,逐渐成为了选矿厂的新选择。因此,选矿厂可以综合成本、效益等因素,科学选择这些选矿设备,从而更好的满足企业的生产和工作需求。

碎磨设备的选择。碎磨设备是矿石抛尾处理工作中不可获取的设备之一,在设备选型时应当坚持“多碎少磨”的原则,提高矿石抛尾处理效率。结合以往工作经验,粗碎设备可以优先考虑颚式破碎机,在进行大体积矿石破碎方面具有良好效果。根据选矿厂具体参数的不同,破碎机的功率、筛网的孔径参数也有差异,这些都需要结合实际情况具体确定。

磁选及脱水设备选择。目前市场上进行磁选和脱水的设备种类较多,应用比较广泛的磁选设备是半逆流型磁选机,常用的脱水机是陶瓷过滤机。这两种设备与市面上其他设备相比,其优点主要包括三方面:其一是操作相对简便;其二是成本相对较低;最后,实现了自动化作业,节省了人力。

6 选矿厂设计的提升效果

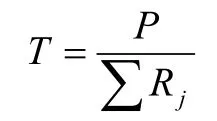

根据该铁矿选矿厂设计方案计算,其设备总价约为295万元,其中主厂房设备共计花费130万元、破碎筛分设备共计花费44万元、辅助设备共计花费121万元;固定资产总投资1875.79万元;精矿设计成本520元/吨,精矿销售成本533元/吨,人工生产率按照每年每人4500吨计算,需要员工200人。铁矿选矿厂投入运行后,第一年的利润总收入为2191.59万元,企业需要留下利润总额的15%作为下一年花费的基本费用,剩余的全部用于偿还贷款,则每年可以偿还1862.85万元。根据投资回收期计算公式:

式中,T——投资回收期(a);

P——基建投资额(不包括贷款利息),万元;

Rj——选矿厂投产后第j年的净收益,(万元/a)

j——还清投资时的年份。

代入数据,得:

7 结论

随着新工艺的不断研发和应用,铁矿选矿厂在进行设计时也要注意结合自身实际情况,有针对性的吸收和引进新的设计理念,对现有的设计方案进行优化,从而找出一条低成本、高效率的设计思路。同时,也要通过实践来验证选矿厂工艺流程的可操作性,一方面通过提高选矿效率和矿石产出,更好的满足当前市场对矿石资源的需求,另一方面也推动企业进行转型升级,实现市场竞争力的提升。

[1]张海江.放马峪铁矿的选矿工艺流程——兼谈小型磁选厂设计、建设和生产的几个问题[J].金属矿山,2014(5):44-47.

[2]李维兵,张国庆,王忠红.齐大山铁矿选矿分厂生产工艺存在问题的分析及改进建议[J].矿业工程,2012,27(6):40-45.