氰化尾渣碱法水热浸出脱石英试验

何超然 丁 冲 王晓辉 李 昭 郑泉福

(1.江西铜业股份有限公司,江西 南昌 330096;2.中国地质大学(北京)材料科学与工程学院,北京 100083;3.中国科学院绿色过程与工程重点实验室,北京 100190)

国内大多数黄金生产企业都采用氰化工艺从浮选金精矿中提金,每年排放氰化尾渣超过2 000万t[1]。氰化尾渣含有的剧毒化合物滞留期长、危害性强,简单的堆存或填埋既占用大量的土地,还会带来严重的环境污染[2]。

碱法水热处理氰化尾渣,可有效打开石英等硅酸盐矿物的包裹[3-4],同时还可以脱除方铅矿、毒砂等有害化合物,为从尾渣中再回收金银等有价金属创造条件。试验对碱法脱石英的工艺技术条件进行了研究。

1 试验矿样、药剂及装置

1.1 试 样

氰化尾渣试验样取自湖南某黄金冶炼厂,为2段焙烧——氰化浸出工艺产物,金含量达5 g/t以上,具有较高的再回收价值。金含量较高主要是金精矿在2段焙烧(600~850 ℃)过程中,石英及主要含金矿相(黄铁矿、砷黄铁矿等)发生了复杂的反应,对主要含金矿相形成了包裹。石英包裹会阻碍含金矿相在焙烧过程中的分解,使其中的金无法充分裸露出来,从而阻碍金与氰化药剂的接触,影响氰化反应的发生[5-6]。试样主要化学成分分析结果见表1。

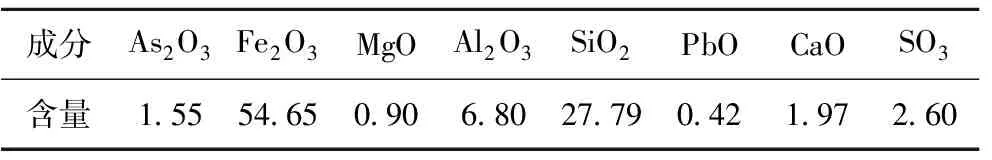

表1 氰化尾渣的组成

从表1可见,试样中的主要化学成分为Fe2O3、SiO2,含量分别为54.65 %和27.79%,其次为Al2O3、SO3、CaO、As2O3、MgO、PbO等。

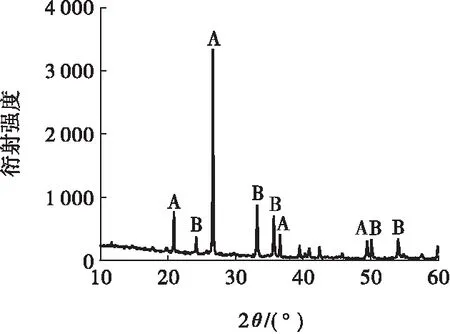

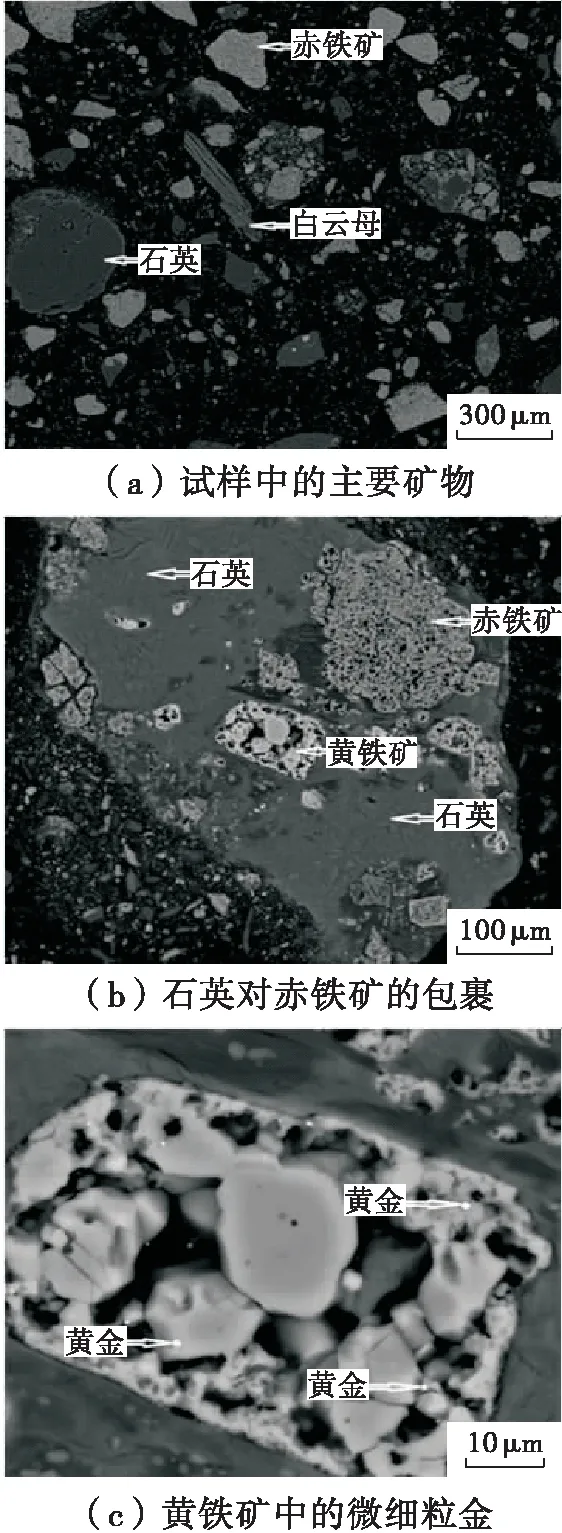

为进一步了解试样的矿物成分、微观结构,进行了XRD、SEM分析,结果分别见图1,图2。

图1 试样的XRD图谱

图2 试样的SEM图片

由图1可知,氰化尾渣中主要物相为赤铁矿和石英,其他元素所对应的矿物因含量相对低,衍射峰被掩盖。

由图2(a)可知,试样的主要组成矿物为赤铁矿、石英、白云母。赤铁矿疏松多孔,石英光滑质密,白云母呈典型层片状结构。由于白云母的晶体结构复杂,在XRD检测中,其衍射图像容易被衍射峰单一且含量多的矿物组分掩盖[7]。图2(a)中未见单体金和暴露在颗粒表面的金粒,这说明经过氰化浸出,单体金和裸露金被彻底氰化浸出了。由图2(b)可以看到,石英包裹了黄铁矿和赤铁矿。黄铁矿在焙烧后转化为赤铁矿,焙烧后晶体疏松多孔,比表面积显著增加,有利于黄金氰化浸出。而被石英包裹的黄铁矿则不能与氰化药剂接触,发生反应。把图2(b)中被包裹的黄铁矿继续放大至8 000倍(见图2(c)),可清晰看到小金粒分散在黄铁矿内部,其粒度小于0.2 μm。亚显微级(<0.2 μm)的金与黄铁矿共伴生,是典型的卡林型金矿特征[8]。若要实现氰化尾渣中金的回收,则必须消除石英相,打破其对含金物相的包裹。

白云母(KAl2(AlSi3O10)(OH)2)性质稳定,不参与焙烧或浸出反应,不会包裹黄金,也不消耗氰化药剂。其在试样中的物相含量不能精确测定,白云母含有元素硅,导致石英物相含量不能精确测定。ICP可以精确测定元素含量,所以以硅元素的浸出率作为脱石英的标准。

1.2 试验药剂

氢氧化钠(分析纯,西陇化工股份有限公司,纯度≥96.0),高纯水(电阻率高于18.2 MΩ·cm,美国Millipore公司Milli-Q型纯水机自制),钙、镁、铝、铁、铅、砷(浓度均为1 000 μg/mL)和硅标准溶液(浓度为500 μg/mL)由钢铁研究总院提供。

1.3 试验装置

CJF型高压釜(釜腔为镍筒,容积1 L)为碱法水热浸出反应装置。该高压釜由反应容器、磁力驱动搅拌器、电加热炉、安全爆破片、针形阀、控制箱等部件组成。

2 试验原理及方法

2.1 试验原理

在氢氧化钠水热浸出过程中,氰化尾渣中的石英可被分解为硅酸钠,从而打破其对含金矿相的包裹;氰化尾渣中的方铅矿、毒砂等在氰化反应中会消耗大量的氧和氰化药剂,在水热浸出过程也会被除去[9],这对氰化尾渣中金的再回收非常有利。

2.2 碱法水热浸出

将配制好的一定浓度的氢氧化钠溶液加入高压釜中,在加入一定质量的试样,充分搅拌混匀后密封高压釜,开启搅拌,调节转速,在一定温度下反应一定时间后通冷却水迅速降温,待温度低于90 ℃后打开出气阀,卸掉釜内剩余压力,停止搅拌,取出样品后过滤,测定反应后固相和液相中的Si含量,并计算Si浸出率。

2.3 氰化浸出金

取200 g水热浸出渣至烧杯中,加入500 mL质量浓度为0.025%的氰化钠溶液,在搅拌转速为500 r/min情况下常温反应24 h,对样品进行洗涤、过滤、化验,并计算金浸出率。

3 试验结果与讨论

3.1 硅浸出条件试验

3.1.1 浸出温度对硅浸出率的影响

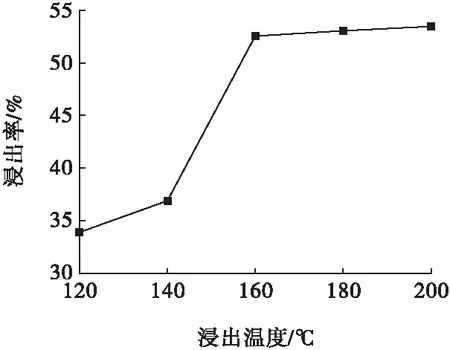

在氢氧化钠浓度为15%,体积质量比为2 L/kg,搅拌速度为300 r/min,浸出时间为4 h情况下考察反应温度对硅浸出率的影响,试验结果见图3。

图3 浸出温度对硅浸出率的影响

从图3可见,浸出温度低于160 ℃时,硅的浸出效果较差;反应温度从140 ℃提高至160 ℃,硅浸出率显著提高;继续提高浸出温度,硅浸出率上升不再明显。因此,后续试验的浸出温度为160 ℃。

3.1.2 浸出时间对硅浸出率的影响

在氢氧化钠浓度为15%,体积质量比为2 L/kg,搅拌速度为300 r/min,浸出温度为160 ℃情况下考察浸出时间对硅浸出率的影响,试验结果见图4。

图4 浸出时间对硅浸出率的影响

从图4可见,浸出时间从1 h增至2 h,硅的浸出率快速上升;浸出时间从2 h增至3 h,硅的浸出率上升缓慢;继续延长浸出时间,硅浸出率维持在高位。综合考虑,确定浸出时间为3 h。

3.1.3 体积质量比对硅浸出率的影响

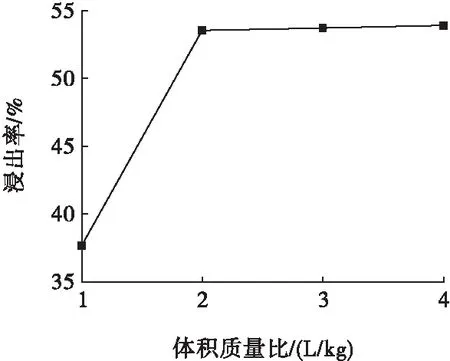

在氢氧化钠浓度为15%,浸出温度为160 ℃,搅拌速度为300 r/min,浸出时间为3 h情况下考察浸出反应的体积质量比对硅浸出率的影响,试验结果见图5。

图5 体积质量比对硅浸出率的影响

从图5可见,体积质量比从1 L/kg提高至2 L/kg,硅浸出率显著上升;继续提高体积质量比,硅浸出率微幅上升。因此,确定体积质量比为2 L/kg。

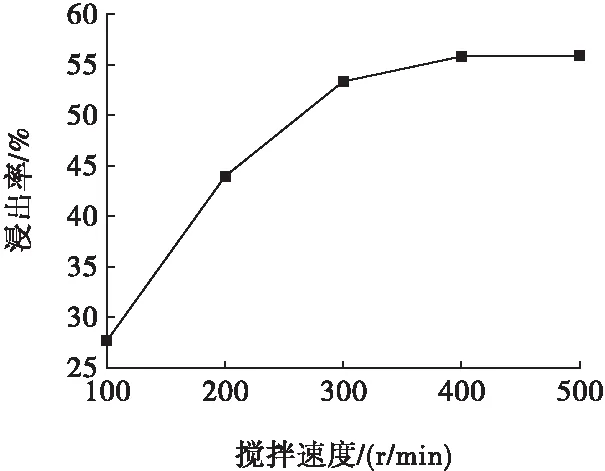

3.1.4 搅拌速度对硅浸出率的影响

加强搅拌可以有效降低液相边界层的厚度,合适的搅拌速率是降低外扩散阻力的有效手段。当搅拌速率不大时,随着搅拌速度的增大,扩散层厚度降低,反应加快;当搅拌速率增大到一定程度后,外扩散速度很快,其不再是反应速度的控制因素,故进一步加强搅拌对反应速率的影响不大。在氢氧化钠浓度为15%,体积质量比为2 L/kg,浸出温度为160 ℃,浸出时间为3 h情况下考察搅拌速度对硅浸出率的影响,试验结果见图6。

图6 搅拌转速对硅浸出率的影响

从图6可见,随着搅拌速度的提高,硅浸出率呈先快后慢的上升趋势。综合考虑,确定搅拌速度为400 r/min。

3.1.5 氢氧化钠浓度对硅浸出率的影响

在体积质量比为2 L/kg,浸出温度为160 ℃,搅拌速度为400 r/min,浸出时间为3 h情况下考察氢氧化钠浓度对硅浸出率的影响,试验结果见图7。

图7 氢氧化钠浓度对硅浸出率的影响

从图7可见,氢氧化钠浓度对硅浸出率的影响较大,随着氢氧化钠浓度的提高,硅浸出率呈先快后慢的上升趋势。综合考虑,确定氢氧化钠的浓度为25%,对应的硅浸出率为57.6%。

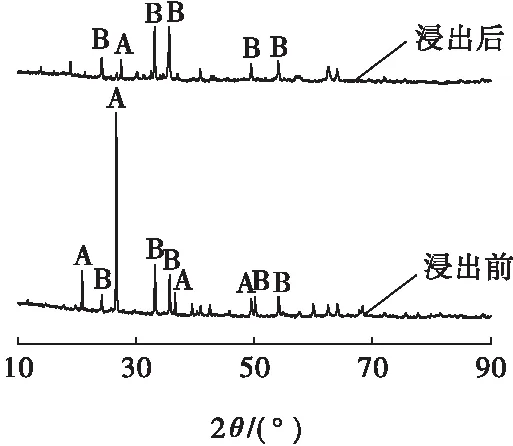

3.2 氰化尾渣浸硅前后的XRD分析

试验确定条件下氰化尾渣浸硅前后的XRD图谱见图8。

图8 氰化尾渣浸硅前后的XRD图谱

由图8可以看出,氰化尾渣浸硅后难以见到石英的物相,表明石英脱除较充分。

3.3 氰化尾渣浸硅前后的浸金试验

按2.3节的浸金条件进行浸金试验,未浸硅前金的氰化浸出率为4.7%,浸硅后的金浸出率为38.4%,这表明通过碱法水热浸出脱石英,打开了石英对含金物相的包裹,为后续浸金创造了条件。

4 结 论

(1)氰化尾渣中主要组分为赤铁矿、石英、白云母。石英对含金物相存在显著的包裹现象。

(2)单因素条件试验确定的碱法水热浸出脱石英工艺条件为:氢氧化钠的浓度为25%,体积质量比为2 L/kg,浸出温度为160 ℃,搅拌速度为400 r/min,浸出时间为3 h,对应的脱石英率为57.6 %。经过该条件脱石英后,金的浸出率由4.7%提高到38.4%,证实石英对含金物相的包裹是影响金氰化浸出的重要原因之一。

[1] 高俊峰,李晓波.我国氰化尾渣的利用现状[J].矿业工程,2005(4):38-39.

Gao Junfeng,Li Xiaobo.Utilization of cyanided tailings from gold ore dressing plant[J].Mining Engineering,2005(4):38-39.

[2] 王 君,陈为亮,焦志良.从氰化尾渣中回收金、银的研究进展[J].矿产保护与利用,2014(4):54-58.

Wang Jun,Chen Weiliang,Jiao Zhiliang.Recovering gold and silver from cyanide residues[J].Conservation and Utilization of Mineral Resources,2014(4):54-58.

[3] 王维大,冯雅丽,李浩然.采用碱浸预脱硅—氰化工艺从氰化尾渣中回收金[J].中国有色金属学报,2015(1):234-240.

Wang Weida,Feng Yali,Li Haoran.Recovering gold from cyandie residue by alkaline perdesilication-cyanide leaching technique[J].The Chinese Journal of Nonferrous Metals,2015(1):234-240.

[4] 姬 冲.氰化尾渣提金及制备纳米铁红的研究[D].青岛:山东科技大学,2005.

Ji Chong.The study of cyanide tailing and preparation of nano-iron[D].Qingdao:Shandong University of Science and Technology,2005.

[5] 张亦飞.现代黄金冶炼技术[M].北京:冶金工业出版社,2014:154-157.

Zhang Yifei.Modern Gold Smelting Technology[M].Beijing:Metallurgical Industry Press,2014:154-157.

[6] 薛 光,李先恩.从焙烧氰化尾渣中回收金、银的试验研究[J].黄金,2012(8):41-42.

Xue Guang,Li Xian′en.Research progress on recovering gold and silver from cyanide residues[J].Gold,2012(8):41-42.

[7] 房俊卓,张 霞,徐崇福.实验条件对X射线衍射物相定量分析结果的影响[J].岩矿测试,2008(1):60-62.

Fang Junzhuo,Zhang Xia,Xu Chongfu.Effect of experimental conditions on X-ray diffractometic quantitative phase analysis[J].Rock and Mineral Analysis,2008(1):60-62.

[8] 陈懋弘,毛景文,陈振宇,等.滇黔桂“金三角”卡林型金矿含砷黄铁矿和毒砂的矿物学研究[J].矿床地质,2009(5):539-557.

Chen Maohong,Mao Jingwen,Chen Zhenyu,Mineralogy of arsenianpyrites and arsenopyrites of Carlin-type gold deposits in Yunnan-Guizhou-Guangxi“golden triangle”area,southwestern China[J].Mineral Deposits,2009(5):539-557.

[9] 孟宇群,代淑娟,刘德军.难浸氰化尾渣浮选精矿的常温常压碱浸预处理[J].贵金属,2007(1):5-8.

Meng Yuqun,Dai Shujuan,Liu Dejun.Intensified alkiline leaching pretreatment of refractory gold ore at ambient temperature and atmosphere pressure[J].Nonferrous Metals,2007(1):5-8.