某白钨尾矿中伴生萤石的选矿试验

丁 军 黄超军 李少平 何桂春

(1.江西理工大学资源与环境工程学院,江西 赣州 341000;2.江西省矿业工程重点实验室,江西 赣州 341000)

近20年来,我国经济的快速发展不断加速自然资源供应紧张的局面,贫、细、杂资源以及二次资源的开发利用就成为矿业界研究的课题[1]。江西某白钨矿尾矿中萤石含量较高,萤石(CaF2)作为一种重要的非金属矿物,在各个领域都有广泛应用[2]。伴随着经济的快速发展,萤石资源的消耗愈发快速,其需求量也越来越大,因此,研究萤石二次资源回收工艺具有重要意义。目前,萤石的选矿主要采用浮选方法[3],热点和难点在于萤石与方解石、重晶石的分离以及萤石精矿的降硅[4]。目前,萤石浮选流程长、回收率低的根本原因是原矿品位低、矿石性质复杂,浮选药剂的残余也是影响分选指标的重要原因[5]。

江西某白钨尾矿中伴生有较高含量的萤石,试验以腐殖酸钠+酸性水玻璃为脉石矿物的组合抑制剂(酸性水玻璃中普通水玻璃与硫酸的质量比为1∶1)进行了萤石回收试验。

1 试 样

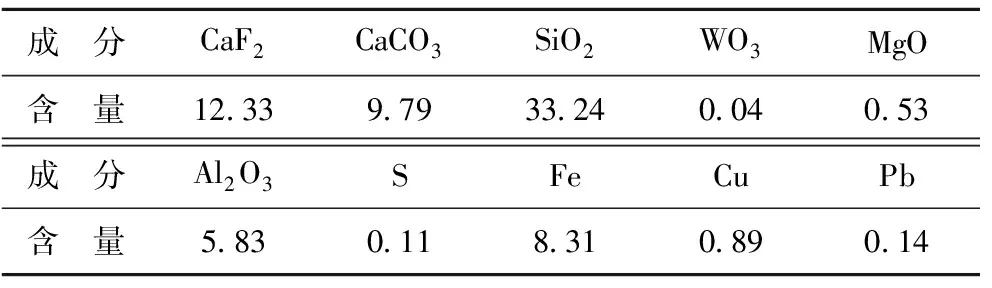

试样主要化学成分分析结果见表1,粒度筛析结果见表2。

表1 试样主要化学成分分析结果

表2 试样粒度筛析结果

由表1可知,试样中CaF2含量为12.33%,萤石为试样中的有用矿物;CaCO3含量为9.79%。进一步的分析表明,主要以方解石的形式存在,其可浮性与萤石相当,将是影响萤石精矿品质的主要脉石矿物。

由表2可知,试样中的CaF2主要集中在0.15~0.037 mm粒级。进一步的分析表明,试样中的萤石单体解离度不高,要获得高品质的萤石精矿就必须进一步提高萤石矿物的单体解离度。

2 试验结果和分析

2.1 粗选条件试验

粗选试验采用1次粗选流程。

2.1.1 调整剂酸性水玻璃用量试验

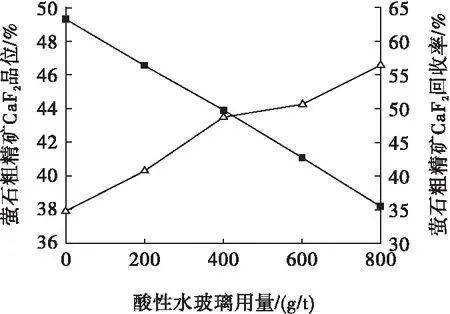

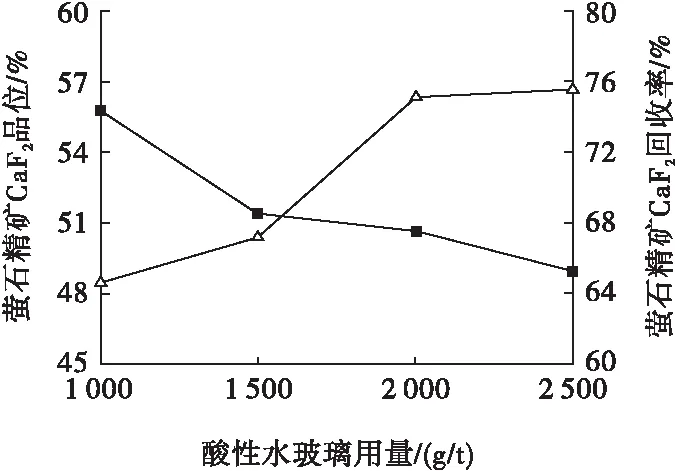

在矿浆pH调整剂碳酸钠用量为1 000 g/t(pH=8.5),捕收剂氧化石蜡皂731用量为300 g/t情况下进行脉石矿物抑制剂酸性水玻璃用量试验,结果见图1。

图1 酸性水玻璃用量试验结果

由图1可知,随着酸性水玻璃用量的增大,萤石粗精矿品位上升,回收率明显下降。为了充分回收萤石,确定粗选作业不添加酸性水玻璃。

2.1.2 捕收剂氧化石蜡皂731用量试验

氧化石蜡皂731用量试验的碳酸钠用量为1 000 g/t(pH=8.5),试验结果见图2。

图2 粗选捕收剂用量试验结果

图2表明,随着氧化石蜡皂731用量的增大,萤石粗精矿CaF2回收率上升,品位下降。综上考虑,确定氧化石蜡皂731粗选用量为600 g/t,对应的粗精矿CaF2品位为 34.97%,CaF2回收率为84.12%。

2.2 粗精矿再磨细度试验

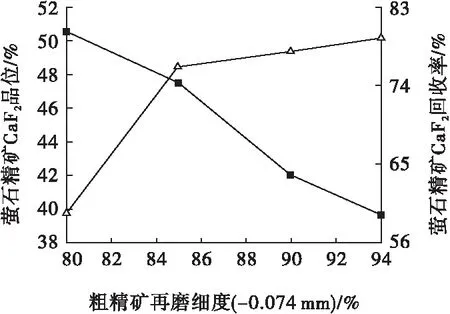

粗精矿再磨有利于提高萤石的单体解离,合适的磨矿细度既有利于减少萤石矿物的过磨,又有利于获得理想的分选指标[6]。粗精矿再磨细度试验采用1次精选流程,试验固定抑制剂酸性水玻璃+腐殖酸钠的用量为1 000+200 g/t,结果见图3。

图3 再磨细度试验结果

由图3可知,随着再磨细度的提高,萤石精矿CaF2品位明显上升,回收率明显下降。综合考虑,确定再磨细度为-0.074 mm占85%,对应的精矿CaF2品位为48.44%,回收率为74.35%。

2.3 精选组合抑制剂种类及用量试验

由于影响萤石精矿品质的主要脉石矿物为方解石,而水玻璃是方解石等脉石矿物的常用抑制剂。水玻璃的抑制机理是亲水且带负电的硅酸胶粒及硅酸氢根吸附在方解石等矿物表面上,使矿物具有强烈的亲水性,从而使其受到强烈抑制,但在萤石表面基本无吸附作用。所以,水玻璃可作为萤石浮选的抑制剂[7]。大量的研究和生产实践表明,对水玻璃进行酸化改性,或与其他药剂组合使用往往可以更好抑制含钙脉石矿物[8]。试验将在粗精矿再磨细度为-0.074 mm占85%的情况下采用1次精选流程进行,抑制剂种类试验结果见表3。

表3 抑制剂种类试验结果

由表3可知,单独使用酸性水玻璃时萤石精矿CaF2回收率最高,但品位不高;而以酸性水玻璃+腐植酸钠为组合抑制剂时,萤石精矿CaF2品位和回收率均较高。因此,确定萤石精选以酸性水玻璃+腐植酸钠为组合抑制剂,此时对应的萤石精矿CaF2品位为48.44%,回收率为74.35%。

在确定腐植酸钠的最佳用量为200 g/t情况下进行了酸性水玻璃用量试验,结果见图4。

图4 酸性水玻璃用量试验结果

由图4可知,随着酸性水玻璃用量的增大,萤石精矿CaF2品位上升,回收率下降,当酸性水玻璃用量为2 000 g/t,对应的精矿CaF2品位为56.37%、回收率为67.52%,综合指标最优,因此,确定精选1的酸性水玻璃用量为2 000 g/t。

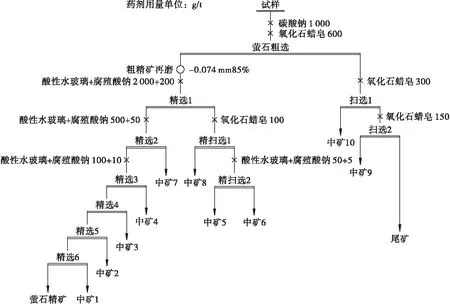

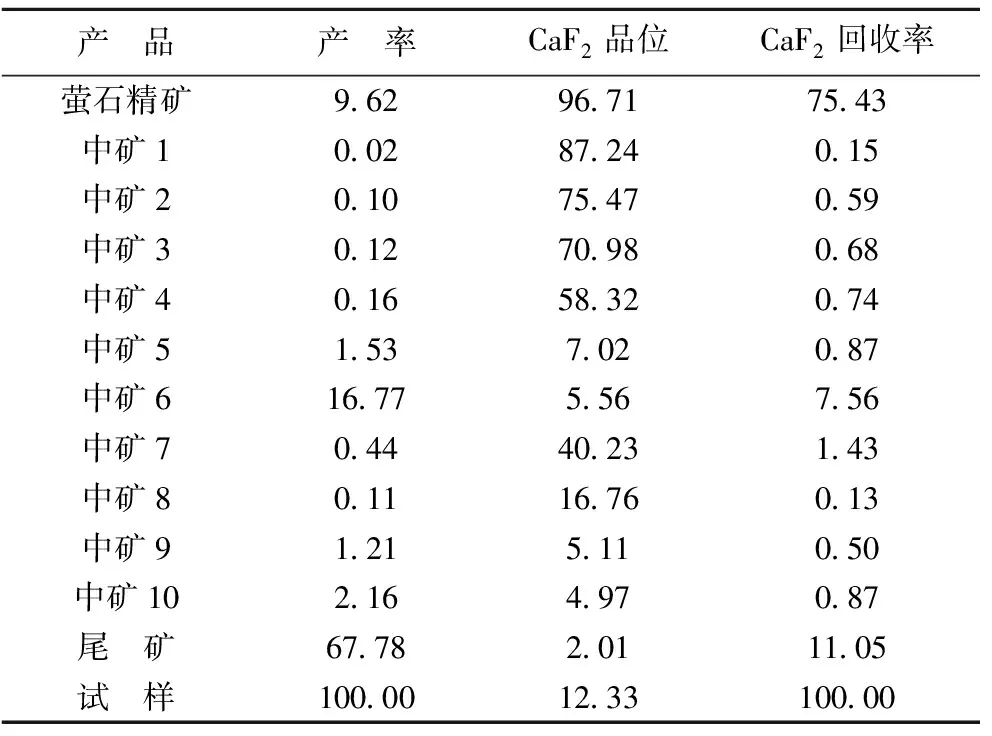

2.4 开路试验

在条件试验基础上进行了开路试验,流程见图5,试验研究结果见表4。

图5 开路试验流程

由表4可知,以碳酸钠为矿浆pH调整剂,氧化石蜡皂731为捕收剂,酸性水玻璃+腐植酸钠为组合抑制剂,经1粗6精2扫、精选1尾矿2次扫选开路流程处理,获得了CaF2品位为 96.71%、回收率为75.43%的萤石精矿。

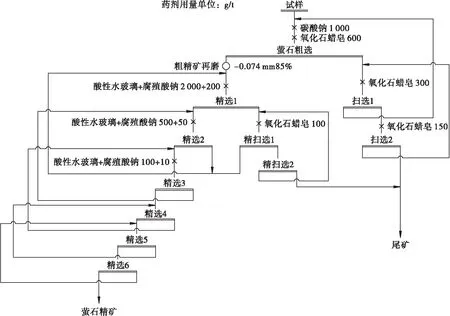

2.5 闭路试验

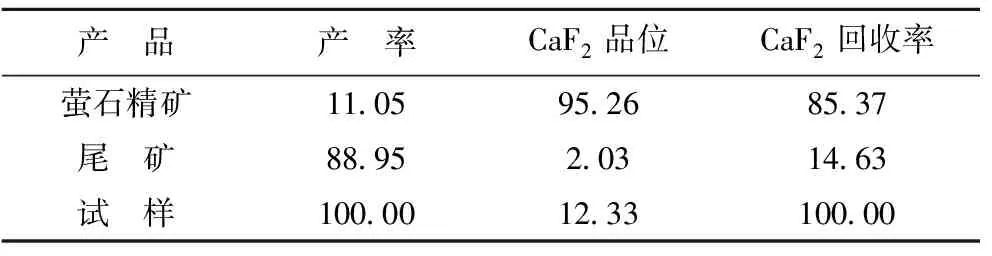

在开路试验基础上进行了闭路试验,试验流程见图6,结果见表5。

由表5可知,以碳酸钠为pH调整剂、氧化石蜡皂731为捕收剂、酸性水玻璃+腐植酸钠组合为脉石矿物的抑制剂,采用图6所示的工艺流程处理CaF2品位为12.33%的试样,获得了CaF2品位为95.26%、回收率为85.37%的萤石精矿,实现了白钨浮选尾矿中萤石的高效回收。

表4 精选开路试验研究结果

3 结 论

(1)江西某白钨浮选尾矿中CaF2、CaCO3含量分别为12.33%和9.79%,萤石为其中的有价矿物,主要脉石矿物有方解石、铝硅酸盐矿物等,属复杂难选伴生萤石矿二次资源。

(2)酸性水玻璃+腐植酸钠组合使用是方解石等脉石矿物的良好抑制剂。

(3)在氧化石蜡皂731总用量为1 150 g/t,酸性水玻璃+腐植酸钠总用量为2 750+275 g/t的条件下,试样经1次粗选、粗精矿再磨后6次精选、粗选尾矿和精选1尾矿各2次扫选流程处理,最终获得CaF2品位95.26%、回收率85.37%的萤石精矿,较好地实现了从白钨尾矿中综合回收萤石的目标。

图6 闭路试验流程

[1] 兰志强,蓝卓越,张镜翠.钨尾矿资源综合利用研究进展[J].中国钨业,2016(2):37-42.

Lan Zhiqiang,Lan Zhuoyue,Zhang Jingcui.Research progress on the comprehensive utilization of tungsten tailings[J].China Tungsten Industry,2016(2):37-42.

[2] 宋翔宇,赵新昌,徐会存,等.某地萤石矿浮选工艺及机理研究[J].矿冶工程,2004(3):28-31.

Song Xiangyu,Zhao Xinchang,Xu Huicun,et al.Flotation separation of a certain fluorite ore and its machanism[J].Mining and Metallurgical Engineering,2004(3):28-31.

[3] 胡岳华,冯其明.矿物资源加工技术与设备[M].北京:科学出版社,2006:283-285.

Hu Yue Hua,Feng Qiming.Mineral Resources Processing Technology and Equipment[M].Beijing:Science Press,2006:283-285.

[4] 彭文胜,罗立群,邓湘湘.萤石开发利用与浮选分离技术动态[J].湖南有色金属,2010(2):13-18.

Peng Wensheng,Luo Liqun,Deng Xiangxiang.Exploitations & utilizations of fluorite resource and developments of flotation techniques on fluorite[J].Hunan Nonferrous Metals,2010(2):13-18.

[5] 黄伟生.柿竹园钨钼铋尾矿回收萤石可选性试验研究[J].湖南有色金属,2013(6):17-20.

Huang Weisheng.The separability research of recovery of fluorite from Shizhuyuan tungsten-molybdenum-bismuth tailings[J] .Hunan NonFerrous Metals,2013(6):17-20.

[6] 窦源东,李守生,刘云杰,等.河北某低品位难选萤石矿浮选工艺研究[J].金属矿山,2009(10):104-107.

Dou Yuandong,Li Shousheng,Liu Yunjie,et al.Study on the flotation technology for treating a low grade refractory fluorite ore in Hebei[J].Metal Mine,2009(10):104-107.

[7] 吕子虎,卫 敏,吴东印,等.低温浮选萤石的工艺研究[J].中国矿业,2013(10):113-116.

Lv Zihu,Wei Min,Wu Dongyin,et al.Technological study on fluorite flotation at low temperature[J].China Mining,2013(10):113-116.

[8] 李有余,张 英,宋国军,等.三种含钙矿物抑制剂研究进展及机理[J].中国钨业,2016(1):52-57.

Li Youyu,Zhang Ying,Song Guojun,et al.Mechanism and research progress of depressants for scheelite,fluorite and calcite flotation separation[J].China Tungsten Industry,2016(1):52-57.