探讨光电直读光谱仪测定铝中Fe、Si、Cu、Mg、Ga、Zn元素含量的不确定度评定

(河南中孚实业股份有限公司技术中心,巩义 451200)

铝中Fe、Si、Cu、Mg、Ga、Zn元素作为常见元素对铝的性能有着很重要的影响,这些元素的含量一直是作为判断铝性能好坏的技术指标之一。目前,对铝中化学成分分析方法有化学分析法和仪器分析法,

仪器分析法主要是光电直读光谱法。光电直读光谱法测定铝中元素含量的技术近些年来在国内已经相当成熟,目前在国内绝大多数铝行业采用的都是光电直读光谱法进行铝及铝合金试样分析。其具有高智能化、高灵敏度、高稳定性,测量过程简单、快速、准确等特点,这些都是传统化学分析法所无法比拟的。本文通过光电直读光谱法测定铝中Fe、Si、Cu、Mg、Ga、Zn元素的含量,探讨对测量结果不确定度进行科学的、合理的评定和计算,并提供在其评定过程中所需各项参数的采集和计算方法,进而对此评定结果的可行性和准确性进行科学的判断。

1 不确定度评定的必要性

一个样品的测量结果应有相应的表示测量结果质量的指标,以便于使用测量结果的人评定其可靠性。测量就会产生不确定度,测量结果的水平高低与测量结果的使用直接相关,所以判断测量结果的好坏应有一个统一的度量尺度,目前在国际上推荐使用的度量尺度就是不确定度。不确定度越小,测量水平就越高,测量结果的质量就越高;反之亦然。长期以来,误差和误差分析已成为评价测量结果质量的重要部分,但是大多数测量结果的误差都具有相对性。因此,用误差来定量表示测量结果的质量是不科学的和不合理的。而测量不确定度作为测量结果质量的量化指标越来越受到世界各国测量领域的重视。我国实验室认可已与国际接轨,使得在测量不确定度的表达和计算方面与国际相一致已势在必行。

作为检测实验室,所出具的检验结果尽管已经到了量值传递的末端,但它也是传递过程中的一个环节,而在这个环节中所提出的不确定度,都是为检测结果的可靠性服务的,最终产品质量检验数据的可靠性有多高,检测实验室应具备评价的能力。而能否做好这项工作,已成为评价一个实验室技术质量保证能力的重要因素。

2 不确定度评定所使用仪器的工作原理、工作参数及实验方法

2.1 工作原理

试样经过光源激发后,所辐射的光经过入射狭缝到色散系统由光栅进行分光,分光后的单色光被聚焦在焦面上形成光谱,通过焦面上安装的出射狭缝,投射到光电倍增管上,将光信号转变为电信号,向积分电容充电,在曝光结束时,根据积分电容上电压的大小,确定元素的含量,并通过计算机直接以百分比浓度显示出来。

2.2 仪器的主要工作参数

本实验室有直读光谱仪3台,其中型号为ARL3460的2台,型号为QSN750的1台。现以QSN750型直读光谱仪为例,其凹面光栅的焦距为750mm,光栅刻线数2400条/mm,一级谱线色散率0.55nm/mm,采用GDS技术,火花放电频率最高为1千赫兹,高压稳定性优于0.2‰,真空泵运转周期小于5%;氩气纯度99.995%以上,入口压力0.3MPa,环境温度12~35℃。

2.3 实验方法

(1)车床对标准样品和试样进行制样,在制样过程中使用工业无水乙醇冷却;

(2)在开始分析试样前打开氩气和净化机,用废样激发15次以上,保证仪器处于最佳工作状态;

(3)选择合适的工作曲线分析控制标准样品;

(4)在控制标准样品分析结果无偏差或偏差在允许范围内进行样品分析,每个样品至少激发2次,取平均值作为分析结果。

(5)分析结果按标准GB/T1196-2008进行保留。

3 不确定度评定方法

3.1 数学模型

QSN750型直读光谱仪对样品中各元素含量的采集和处理采用全自动操作,分析结果直接通过电脑显示出来。因此,可按直接法建立与被测量的函数关系:Y=x Y为输出值,x为测量值。可能版本原因,公式不全

3.2 不确定度来源分析

通过对测量的步骤和对测量结果产生影响的因素进行综合考虑,光电直读光谱仪测定铝中各元素含量的不确定度来源主要有以下分量:

3.2.1 仪器的技术性能引入的不确定度

光谱仪技术性能引入的不确定度根据河南省计量科学研究院依据JJG 768-2005《发射光谱仪检定规程》检定结果计算得出,属于B类不确定度评定。

3.2.2 标准样品标准值的不确定度

由标准样品证书提供的各元素的不确定度,属于A类不确定度评定。

3.2.3 测量结果的重复性

样品成分的均匀性,样品表面的粗糙度,样品元素含量的测定,标样含量的测定等都会引起测试结果偏差,这些偏差可通过多次重复测量的标准偏差来确定,属于A类不确定度评定。

3.2.4 高低标校正曲线产生的变动性

高含量和低含量的标准样品校准工作曲线引入的不确定度。属于A类不确定度评定。

3.2.5 分析方法引入的不确定度

属于B类不确定度评定。

3.2.6 分析人员引入的不确定度

指不同人员、不同分析方法、不同仪器、不同样品引起的偏差。

3.2.7 分析环境引入的不确定度

温度、湿度、氩气流量等对测试结果引起的偏差。

3.3 不确定度分量的评定

3.3.1 仪器的技术性能引入的不确定度

OBLF直读光谱仪已由河南省计量科学研究院依据JJG 768-2005《发射光谱仪检定规程》检定,在对光谱仪的检定/校准证书中给出了测量元素含量的扩展不确定度和包含因子,则相对标准不确定度为:

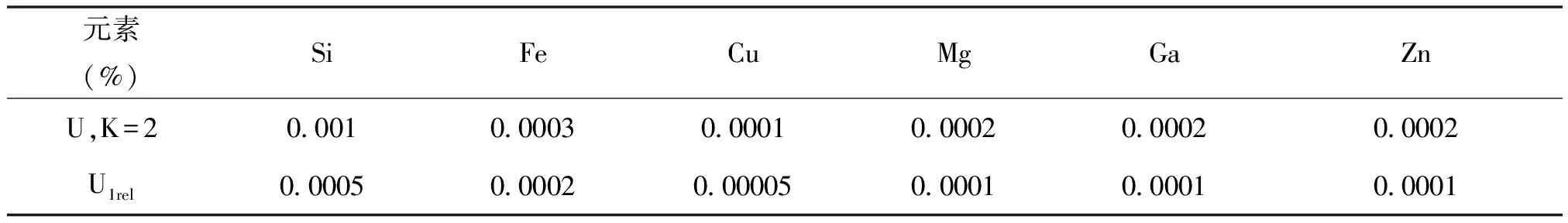

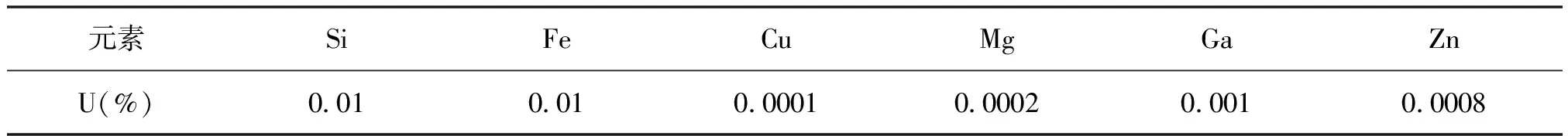

U1rel=U/K。见表1。

表1 OBLF直读光谱仪引入的相对标准不确定度

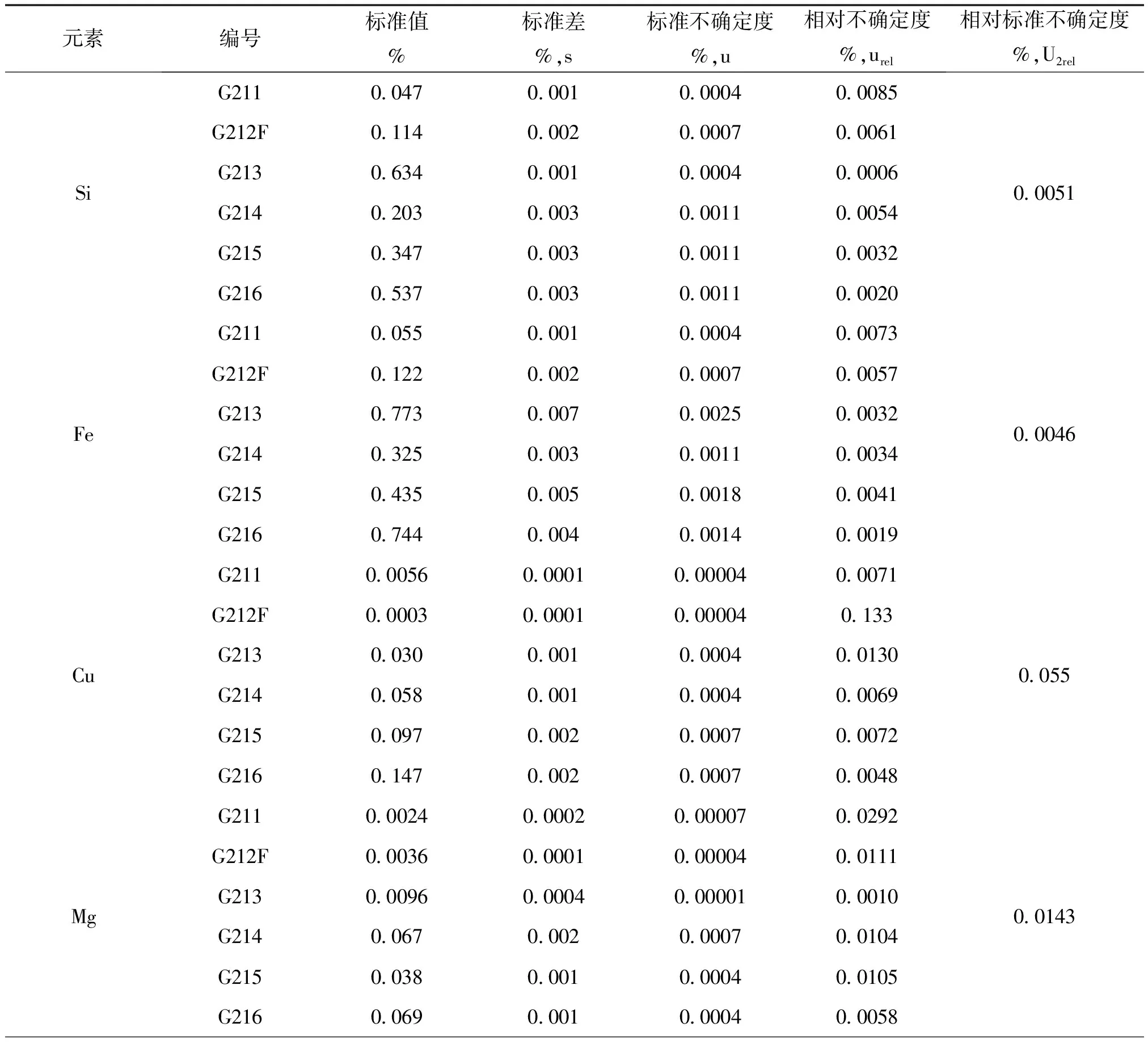

3.3.2 标准物质引入的不确定度

我单位使用的标准样品是中国铝业郑州研究院生产的纯铝块状标准样品,根据证书提供的参数,每个标准物质由8组独立数据参与定值,其标准不确定度u=s/。另外各标准物质的标准不确定度(和相对不确定度)不相同,它们对被测量的影响大致可用相对不确定度的均方根来表示:

见表2。

表2 标准物质引入的相对标准不确定度

续表2

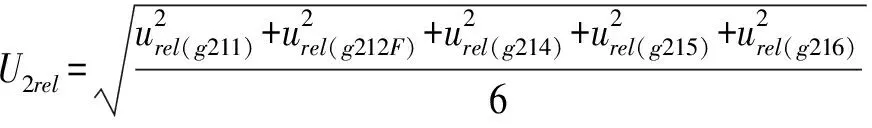

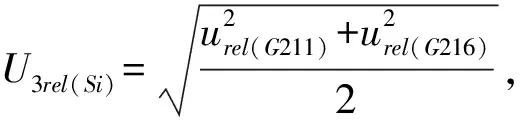

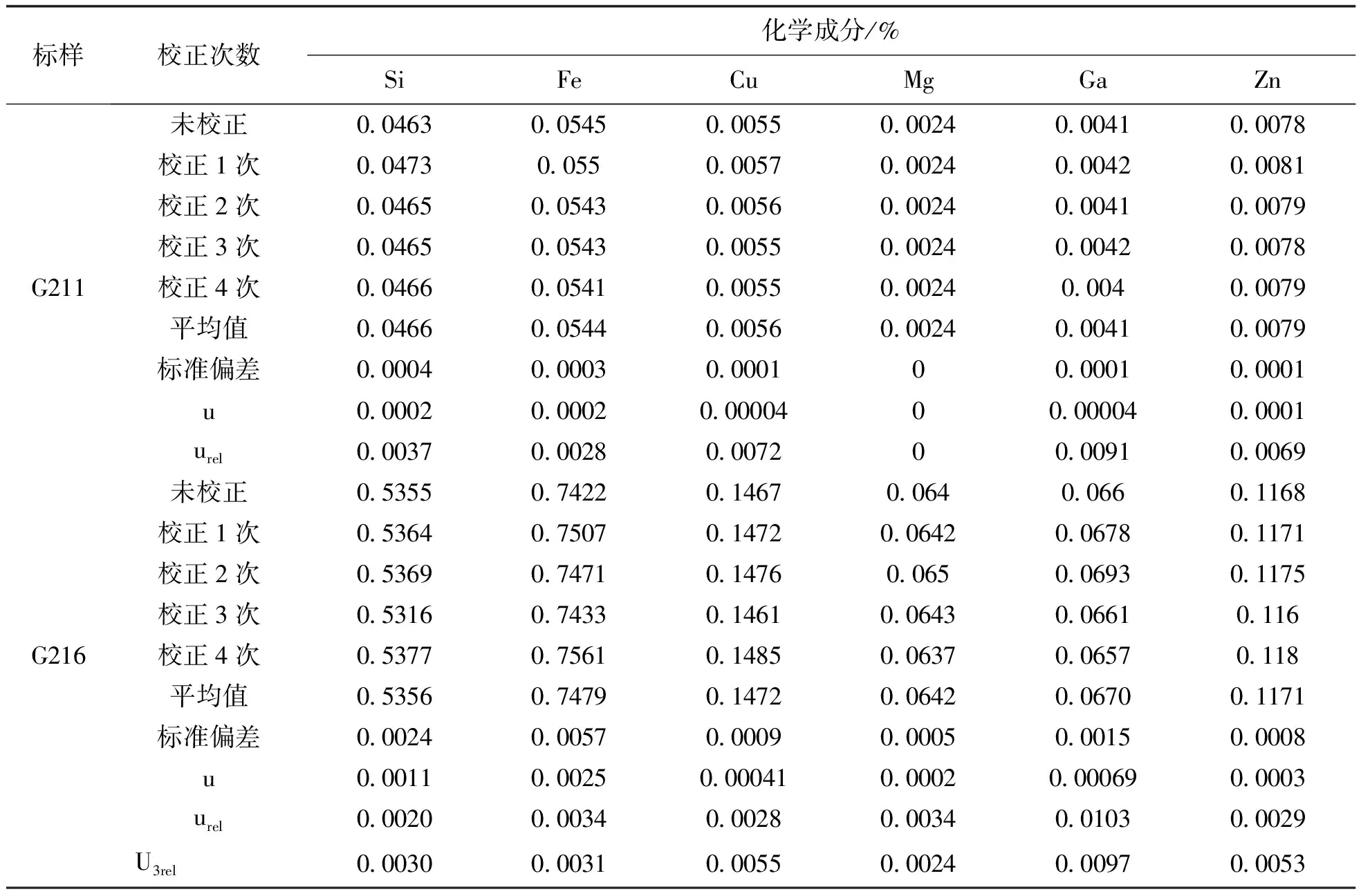

3.3.3 高低标校正曲线引入的不确定度

本实验室对纯铝的工作曲线采用高、低标为G211和G216进行漂移校正,共校正了4次,对校正结果进行不确定度评定。对被测量的影响大致可用相对不确定度的均方根来表示:

表3 高低标校正曲线引入的相对标准不确定度

3.3.4 样品测量结果的重复性引入的不确定度

选取编号为0825-01的样品进行重复性及均匀性测量,每车制1次表面激发8组数据,共车制2次样品表面,计算其相对标准不确定度。其中标准不确定度U=标准差/。由于报出结果为激发两次的平均值,所以U4rel=U’4rel/,见表4。

表4 样品重复测量引入的相对标准不确定度

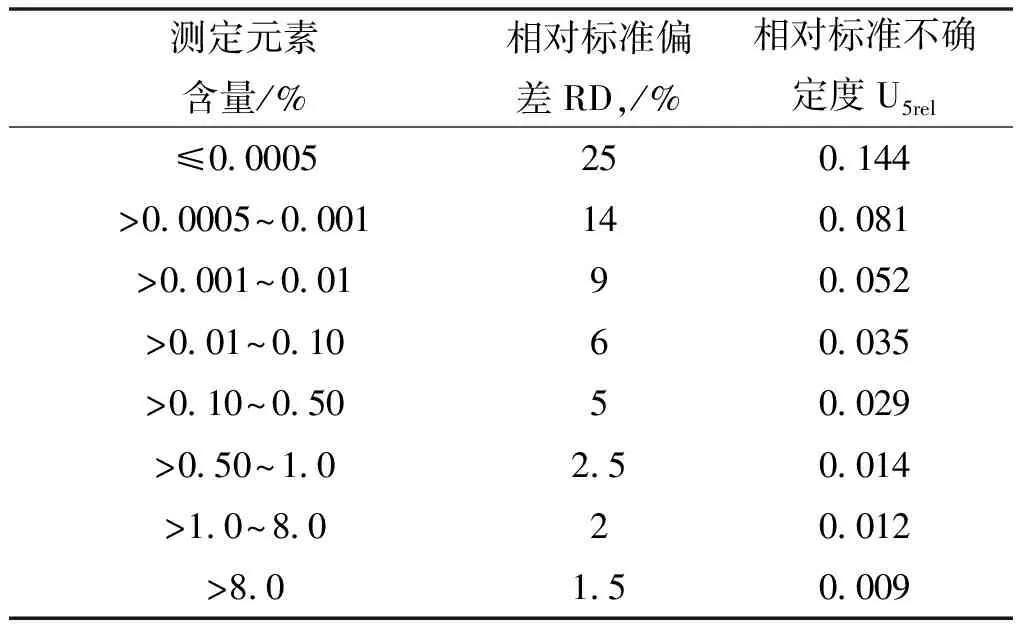

3.3.5 分析方法引入的不确定度

根据GB/T7999-2015《铝及铝合金光电直读光谱仪分析方法》中的相关内容,分析元素含量范围服从均匀分布,则相对标准不确定度为:U5rel=相对标准偏差,如表5。

3.3.6 人员引入的不确定度

由于采用相同人员,相同的分析方法,相同的分析仪器,相同的分析样品,所以,人员对测量不确定度的影响可以忽略。

表5 分析方法引入的相对标准不确定度

3.3.7 分析环境引入的不确定度

本光谱分析室环境稳定,完全能够满足GB/T7999-202015《铝及铝合金的光电直读发射光谱分析方法》的分析条件。故分析室环境对测量不确定度的影响也可以忽略。

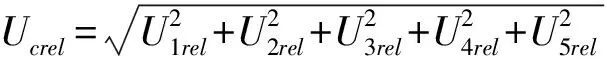

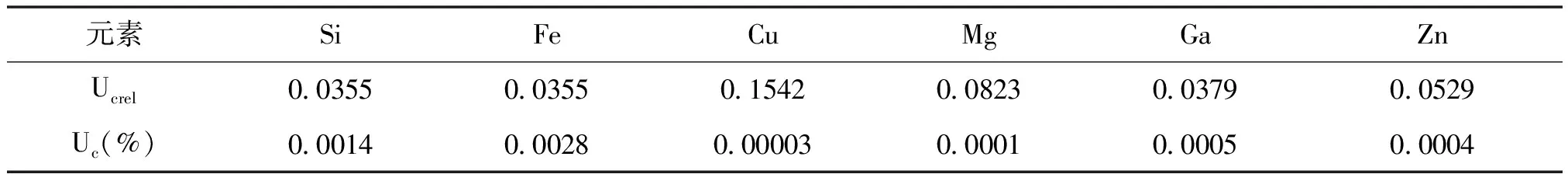

3.4 合成标准不确定度

样品0825-01中的测量值为:Si0.04%;Fe0.08%;Cu0.0002%;Mg0.0010%;Ga0.014%;Zn0.0071%。

表6 合成标准不确定度

Uc=样品中所测元素含量的平均值×Ucrel

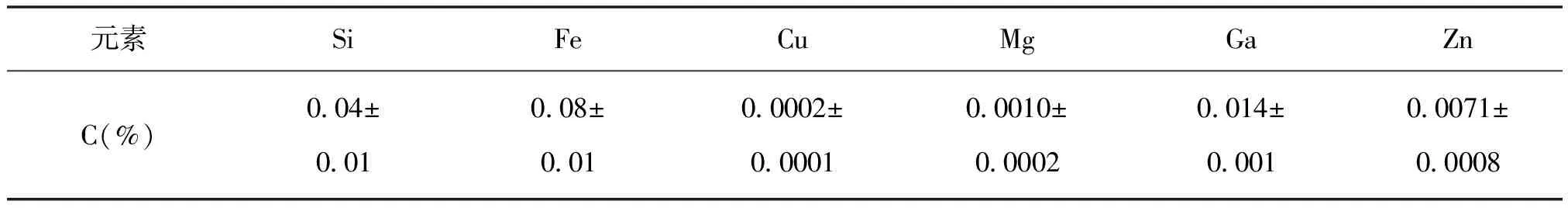

3.5 扩展标准不确定度

取包含因子K=2,置信概率P≈95%,则扩展不确定度为:U=K×Uc,由于本检测室检测报告中Si、Fe元素含量保留2位小数,Ga元素含量保留3位小数,其它元素含量保留4位小数。所以扩展不确定度保留位数为所报出位数应保持一致。见表7。

表7 扩展标准不确定度

3.6 测量不确定度报告

表8 测量不确定度报告

4 结语

(1)根据QSN750直读光谱仪对铝锭成分测量不确定度的评定结果,可以看出,铝锭测量不确定度主要来源于标准样品不确定度以及标准样品校准仪器引入的不确定度,这两个因素来源于分析所用标准样品及其仪器状态。其次,样品测量重复性引入的不确定度也是引起铝锭测量不确定度的来源,主要是由于样品本身的均匀性所产生。因此,在测量的过程中,应尽量选用与分析样品相似的分析操作过程,标准样品的化学成分也尽量与分析样品的成分接近,范围不宜过宽,且标准样品的化学成分必须均匀、稳定;另外,在工作时,应尽量使仪器的工作环境保持一致,同时保证仪器处在最佳的工作状态,这样,有利于测量结果的稳定性和重现性,减少仪器不确定度分量的影响。

(2)本文对铝锭测量不确定度的评定方法可以满足实验室认证认可对测量不确定度的要求,同时对实验室其它项目的测量不确定度评价也具有参考作用。

[1]国家质量技术监督局.JJF1059-1999《测量不确定度评定与表示》.北京:中国计量出版社,2005年11月.

[2]张增坤.光电发射光谱法不确定度评定.冶金标准样品培训.2011.7