CaOAl2O3复合催化剂催化裂解大豆油制备烃类燃料的研究

韦 一,刘 兵,于凤文,计建炳

(浙江工业大学化学工程学院,浙江省生物质燃料利用技术研究重点实验室,杭州 310014)

能源是现代社会赖以生存和发展的基础。随着化石能源的急剧消耗而日益短缺,当前急需清洁可再生资源代替化石能源[1]。油脂作为一种常见原料,主要由C,H,O组成,其与化石能源组成类似,常被用来制备液体燃料。油脂制备燃料的方法主要有酯交换法与催化裂解法。酯交换法所需能耗较低,然而所得生物柴油存储稳定性较差,热值较石油基柴油低9%~13%[2]。此外,生产过程中不可避免会有甲醇回收及甘油再利用的问题。与酯交换法相比,催化裂解法对原料的选择范围更广泛且生产设备简单廉价。油脂催化裂解所得产物通常以烷烃、烯烃、芳烃为主,醛、酮等化合物含量较低,因此,较酯交换法生物柴油的热值偏高。油脂催化裂解制烃类燃料的研究中常用的催化裂解催化剂主要有分子筛型催化剂(ZSM-5[3]、MCM-41[4])、酸性催化剂(Al2O3[5])、碱性催化剂(KOH[6],CaO[7],CaCO3[8])以及复合型催化剂等。前期研究发现:①分子筛催化剂的脱氧效果好,但裂解液中饱和烃类含量较少[9],燃烧易产生积炭;②酸性催化剂如Al2O3具有良好的脱羧效果和断键功能[10-11],但产物酸值较高;③碱性催化剂能够显著降低裂解液的酸值[12],但脱氧效果较差;④复合型催化剂效果通常优于单一催化剂的效果[13]。本研究以物理混合法制备复合催化剂CaOAl2O3,采用单因素实验法,在固定床反应器以大豆油为原料进行CaOAl2O3复合催化剂催化裂解大豆油制备烃类燃料的研究,考察裂解温度、空速、m(CaO)m(Al2O3)对裂解产物的影响。

1 实 验

1.1 实验原料

乙醇、氧化钙、γ-Al2O3均为分析纯,购自阿拉丁公司;大豆油,上海嘉里食品工业有限公司生产;乙酸乙酯,分析纯,国药集团化学试剂有限公司生产。

1.2 催化剂的制备

将CaO和Al2O3分别在马福炉中以600 ℃高温煅烧3 h,冷却后压片破碎,得到20~40目CaO、Al2O3催化剂;采用物理混合法,将制备的CaO、Al2O3催化剂分别以质量比为1∶9,2∶8,4∶6,6∶4,8∶2混合均匀,得到不同配比的CaOAl2O3复合催化剂。

1.3 分析方法

采用美国安捷伦公司生产的Agilent GC7890A-MS5975C气相色谱-质谱联用仪(GC-MS)分析液体组成,柱箱温度50 ℃,保留6 min,以3 ℃min的速率升至200 ℃,保留2 min,以5 ℃min的速率升至280 ℃,保留2 min,进样口温度280 ℃,流速24 mLmin,以He为载气,分流比20∶1,电离方式为EI,以乙酸乙酯为溶剂,采用面积归一化方法计算各组分含量。

采用气相色谱仪(GC2014、GC9790)分析气体组成,以纯度为99.999%的氩气为载气,以热导池检测器(TCD)和火焰原子检测器(FID)检测裂解气,其中,热导池检测器分析条件为:柱箱温度80 ℃,注样器温度100 ℃,检测器温度220 ℃;火焰原子检测器分析条件为:柱箱温度60 ℃,注样器温度150 ℃,检测器温度200 ℃,每次测量均重复3次取平均值,相对标准偏差均在3%以内。

元素组成采用德国Elementar公司生产的VARIO MACRO cube常量元素分析仪进行分析;酸值的测定参照GBT 5530—2005方法;运动黏度的测定参照GBT 265—1988方法;含水量采用870卡氏水分仪进行测定;热值采用德国艾卡公司生产的IKA-C2000自动量热仪测定。测定数据均来自浙江工业大学浙江省生物质燃料利用技术研究重点实验室。

1.4 实验装置

大豆油裂解试验装置示意见图1。将催化剂置于固定床反应器,用N2吹扫15 min后关闭载气,待温度升到指定温度,采用蠕动泵以设定速率进料,裂解完成后用载气再次吹扫15 min,收集裂解液(包括裂解油和水)。恒定催化剂用量6 g,大豆油用量30 g。

图1 大豆油裂解试验装置示意 1—N2钢瓶;2—减压阀;3—转子流量计;4—原料罐; 5—蠕动泵;6—固定床反应器;7—加热套;8—热电偶; 9—冷凝管;10—圆底烧瓶;11—气体缓冲瓶

1.5 数据的定义与计算

将C6~C12的烃类有机物定义为汽油组分;C13~C22的烃类有机物定义为柴油组分。裂解液收率、烃类含量、烃类收率用下式表示:

式中:m1为裂解油的质量,g;m2为水的质量,g;m为大豆油的质量,g;a1为汽油组分的质量,g;a2为柴油组分的质量,g。

2 结果与讨论

2.1 裂解温度对裂解产物的影响

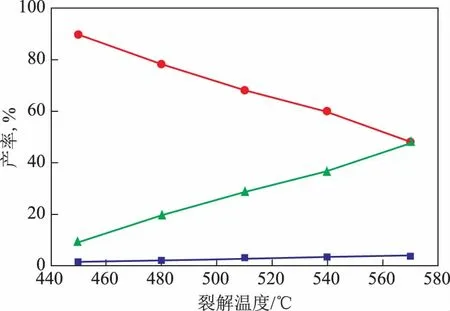

在质量空速为6.67 h-1、m(CaO)m(Al2O3)为2∶8的条件下,裂解温度对裂解产物产率的影响见图2,对裂解油组分的影响见表1。从图2可以看出:随着裂解温度升高,裂解液收率持续减小,裂解气产率不断增加,焦炭产率小幅度增加。温度升高促进裂解油发生二次裂解生成更多小分子不凝气,而二次裂解生成的更多H2O和CO2被催化剂中CaO有效吸收,与裂解过程中催化剂表面沉积的焦炭,共同导致固体质量增加。从表1可以看出:①随着裂解温度升高,汽油组分含量不断增加,柴油组分含量不断减少,当裂解温度为480,510,540,570 ℃时,裂解液中烃类(汽油+柴油)收率分别为51.35%,53.20%,47.12%,39.38%,烃类质量分数分别为69.06%,80.96%,84.54%,88.27%,裂解温度为510 ℃时烃类收率最高,烃类含量也较高;②随着裂解温度升高,裂解油热值先增大后减小,这是由于热值与裂解油的组成有关。由GC-MS分析结果可知,在裂解温度分别为510,540,570 ℃时,芳烃质量分数分别为27.26%,39.17%,58.08%,高温促进了芳烃的形成[14]。因此,最佳反应温度为510 ℃。

图2 裂解温度对裂解产物产率的影响■—焦炭; ▲—裂解气; ●—裂解液

裂解温度∕℃烃类收率,%质量分数,%汽油组分柴油组分热值∕(kJ·g-1)45026961784126041164805135445324534399510532063901874449454047126884157044835703938776610614446

2.2 空速对裂解产物的影响

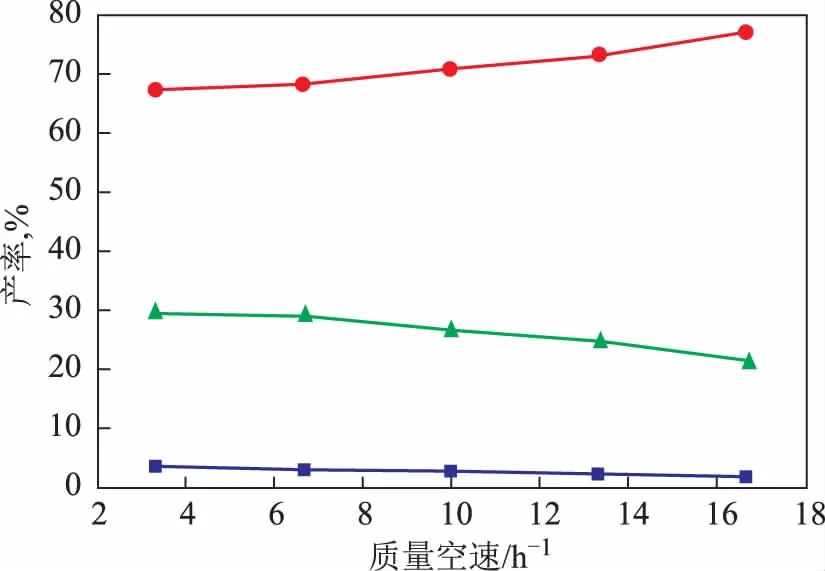

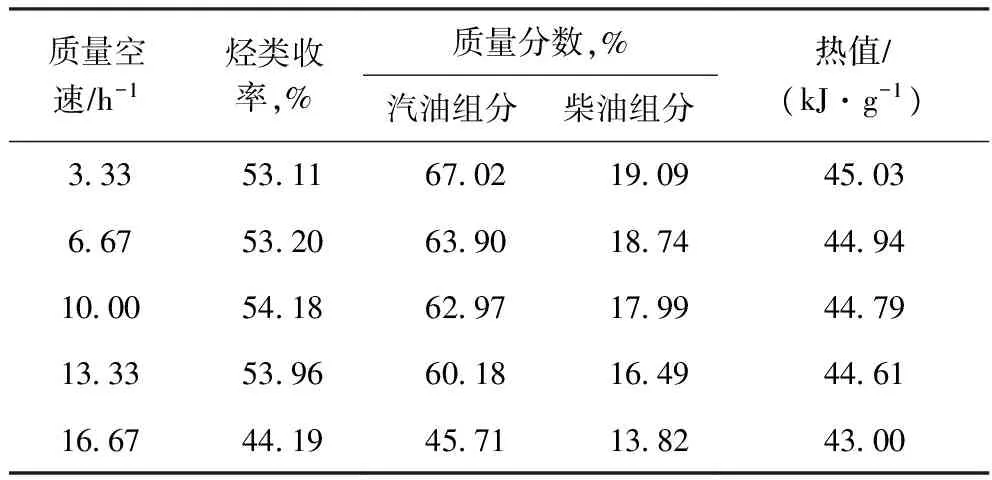

在裂解温度为510 ℃、m(CaO)m(Al2O3)为2∶8的条件下,空速对裂解产物产率的影响见图3,对裂解油组分的影响见表2。从图3可以看出,随着空速的增加,裂解液收率逐渐增大,裂解气产率逐渐减小,焦炭产率小幅度降低。从表2可以看出:①随着空速的增加,汽油、柴油含量均不断减小,这是因为空速增加,部分反应物不能与催化剂充分接触进行催化裂解反应,裂解和脱氧效果均减弱[15],当质量空速为6.67,10.00,13.33,16.67 h-1时,烃类收率分别为53.20%,54.18%,53.96%,44.19%;②随着空速的增加,裂解油热值逐渐降低。综合考虑裂解液收率与烃类含量等因素,适宜的质量空速为10.00 h-1。

图3 空速对裂解产物产率的影响■—焦炭; ▲—裂解气; ●—裂解液

质量空速∕h-1烃类收率,%质量分数,%汽油组分柴油组分热值∕(kJ·g-1)33353116702190945036675320639018744494100054186297179944791333539660181649446116674419457113824300

2.3 CaOAl2O3复合催化剂比例对裂解产物的影响

在裂解温度为510 ℃、质量空速为10.00 h-1的条件下,CaOAl2O3复合催化剂比例对裂解产物产率的影响见图4,对裂解油组分的影响见表3,对裂解气组分的影响见表4。

图4 CaOAl2O3复合催化剂比例对裂解产物产率的影响■—焦炭; ▲—裂解气; ●—裂解液

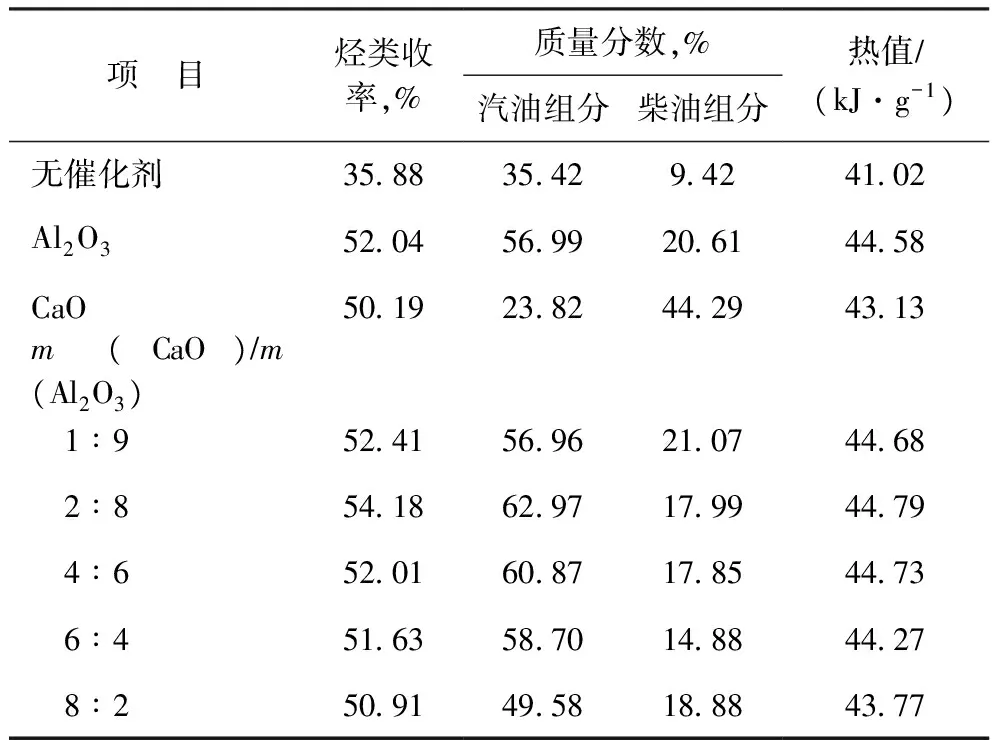

表3 CaOAl2O3复合催化剂比例对裂解油组分的影响

表3 CaOAl2O3复合催化剂比例对裂解油组分的影响

项 目烃类收率,%质量分数,%汽油组分柴油组分热值∕(kJ·g-1)无催化剂358835429424102Al2O35204569920614458CaO5019238244294313m(CaO)∕m(Al2O3) 1∶95241569621074468 2∶85418629717994479 4∶65201608717854473 6∶45163587014884427 8∶25091495818884377

从表3可以看出:①无催化剂时,裂解油中烃类质量分数为44.84%;②以CaO为催化剂时,裂解油中烃类质量分数达68.11%,汽油组分较少,柴油组分较多;③以Al2O3为催化剂时,裂解油中烃类质量分数高达77.60%,其中汽油组分含量是柴油组分含量的3倍;④采用CaOAl2O3复合催化剂时,随着CaO质量分数的增加,汽油质量分数先增加后减少,最高达63.90%,柴油质量分数先减小后增大,最低为14.88%,当CaO质量分数为20%时,烃类质量分数达到最大值(80.96%),裂解油热值先小幅升高,然后降低,最大值达44.94 kJg。因此,CaOAl2O3复合催化剂的最佳配比为m(CaO)m(Al2O3)=2∶8。

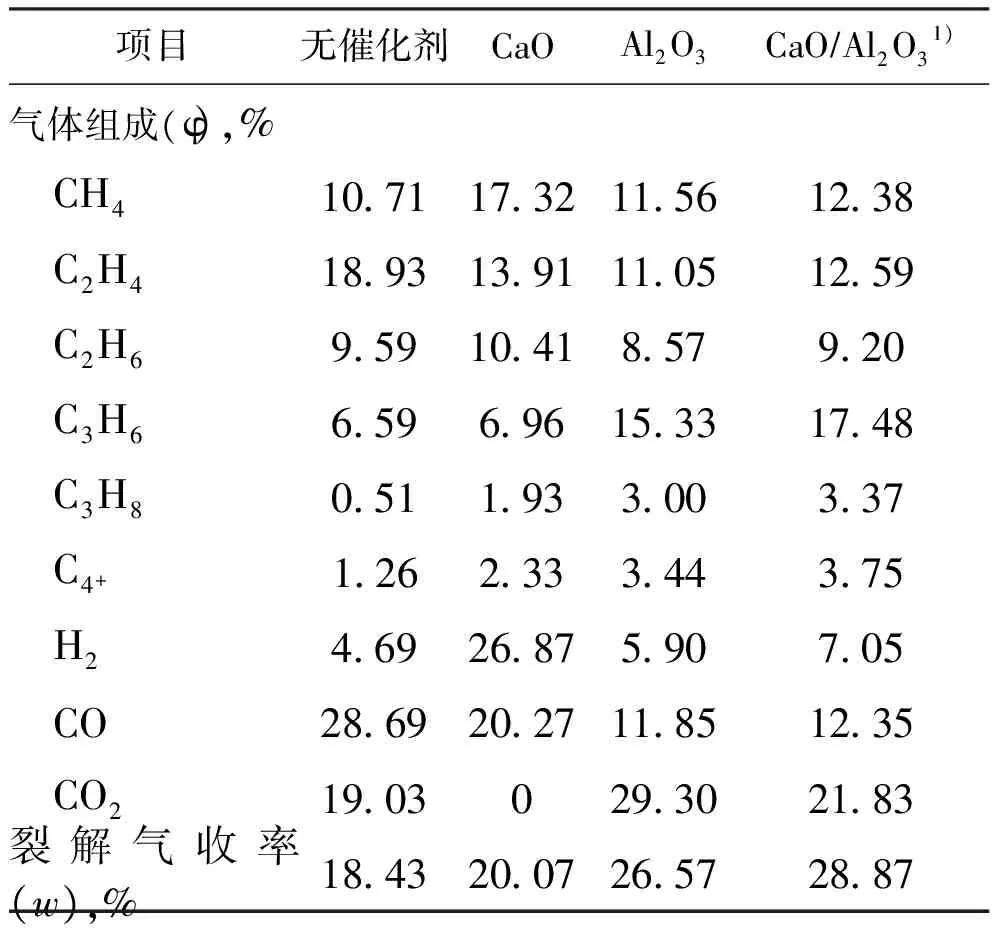

表4 几种催化剂对裂解气组分的影响

1)CaOAl2O3复合催化剂中,m(CaO)m(Al2O3)为2∶8。

从表4可以看出:①在无催化剂及Al2O3,CaO,CaOAl2O3作用下,裂解气收率分别为18.43%,20.07%,26.57%,28.87%,CaOAl2O3复合催化剂作用下的裂解气收率最高,说明复合型催化剂可促进大豆油裂解;②无催化剂作用时,裂解气中含有大量的CO和CO2,约占气体总量的50%,主要是由于羧酸的脱羧和脱羰引起的;③CaO催化作用下,裂解气中含有大量的CO却未检测出CO2,主要是因为在裂解反应中CaO吸收CO2形成了裂解温度下不易分解的碳酸钙;④Al2O3催化作用下,裂解气中CO2的量明显高于CO的量,说明Al2O3的脱羧作用更明显;⑤CaOAl2O3复合催化剂作用下,H2,CO,CO2含量明显降低,烃类气体含量增加,催化剂的脱羧作用依旧占优势,此外,裂解油中烃类含量也明显高于CaO、Al2O3催化作用下的裂解产物,进一步证明复合催化剂的催化效果更佳。

2.4 裂解油与汽油、柴油性质对比

在裂解温度为510 ℃、质量空速为10.00 h-1、m(CaO)m(Al2O3)为2∶8的条件下,大豆油裂解得到的裂解油与汽油、柴油[15-16]性质对比见表5。从表5可以看出:裂解油的热值为44.79 kJg,与汽油的热值相差不大,但较大豆油和柴油的热值高;运动黏度(20 ℃)和含水量分别为3.1 mm2s和0.5%,均达到汽油、柴油运动黏度和含水量的标准;密度与柴油的相近;O,C,H质量分数分别为2.37%,85.88%,11.75%,说明复合催化剂脱氧效果较好,碳、氢含量均达到汽油、柴油标准,但裂解油的酸值为4.1 mg KOHg,略高于汽油、柴油的酸值,这有待进一步改进。

表5 裂解油与汽油、柴油的性质比较

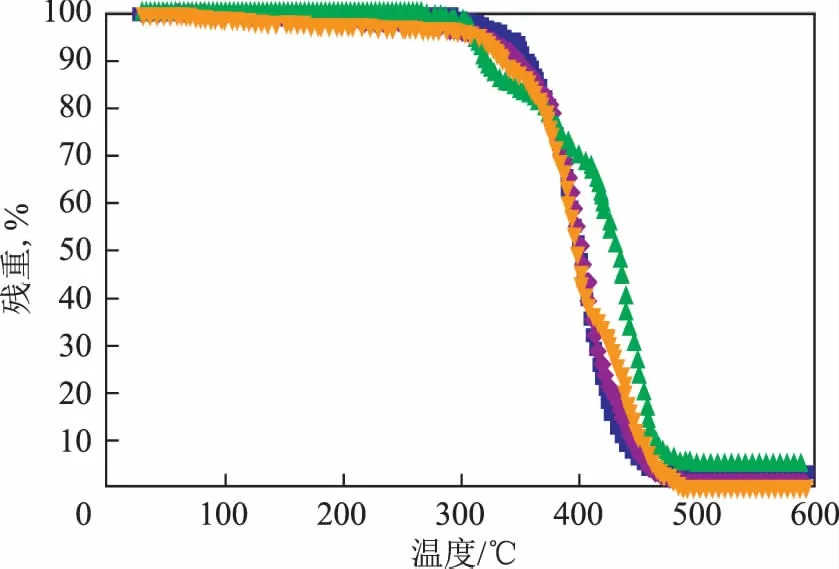

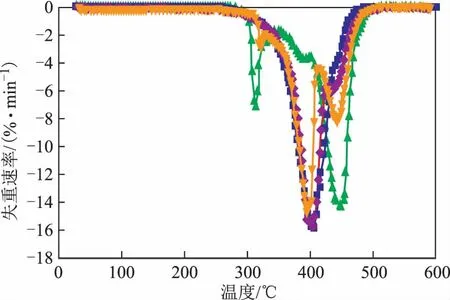

2.5 大豆油的热重裂解失重过程

图5 大豆油在不同催化剂作用下催化裂解的TG曲线■—无催化剂; ◆—Al2O3; ▲—CaO;Al2O3

图6 大豆油在不同催化剂作用下催化裂解的DTG曲线■—无催化剂; ◆—Al2O3; ▲—CaO; Al2O3

2.6 大豆油裂解机理

大豆油裂解机理见图7。以CaO为催化剂时,裂解产物主要为烷烃、烯烃、醇和酮,且大于C12的烃类较多;以Al2O3为催化剂时,产物主要为烷烃、烯烃、芳烃,且小于C12的烃类较多;以复合催化剂CaOAl2O3为催化剂时,裂解产物与以Al2O3为催化剂时类似,且烃类含量更高。相关文献[7,10]中大豆油的初步裂解过程为:大豆油初步裂解生成长链羧酸、烯酮与丙烯醛,进一步裂解成相应的烷烃、烯烃、芳烃、醇、醛、酸、酮等液体产物以及CO,CO2,H2,CH4等气体产物。基于初步裂解的长碳链羧酸,在复合催化剂CaOAl2O3作用下,羧酸与CaO反应生成羧酸钙,在高温下共价键断裂生成含羰基的自由基和含钙的自由基。前者与氢自由基、甲基自由基反应生成醛或长碳链酮,醛与氢气作用生成醇,在Al2O3作用下进一步与氢自由基反应生成烃和水;长碳链酮在高温下多次裂化,生成小分子的烃与酮,酮再次裂解成烯烃、CO与CH4。含钙的自由基团裂解生成碳酸钙和烃基自由基,后者与氢自由基结合或发生脱去反应生成长碳链烃CxHy,在Al2O3作用下再次裂解成小分子烃类CnHm。小分子烃在Al2O3表面强酸位易发生催化裂化、骨架异构等反应;在弱酸位,裂解生成的双烯烃与烯烃发生环化,烷基化等反应,生成的环烯烃大部分脱氢生成芳香烃,小部分加氢生成环烷烃。

图7 大豆油裂解机理

3 结 论

(2)CaO可有效促进大豆油初步裂解产物羧酸在高温下裂解断键,同时Al2O3对含氧化合物裂解脱氧和氢自由基的形成产生显著影响,复合催化剂CaOAl2O3能有效提高裂解油燃料性能。

[1] Antonyraja S,Robert K Z,Pillai B C,et al.Flash pyrolysis of jatropha oil cake in electrically heated fluidized bed reactor[J].Energy,2010,35(7):2819-2823

[2] Demirbas A.Biodiesel fuels from vegetable oils via catalytic and non-catalytic supercritical alcohol transesterifications and other methods:A survey[J].Energy Conversion & Management,2003,44(13):2093-2109

[3] Ngo T A,Kim J,Kim S K,et al.Pyrolysis of soybean oil with H-ZSM5(Proton-exchange of Zeolite Socony Mobil #5)and MCM41(Mobil Composition of Matter No.41)catalysts in a fixed-bed reactor[J].Energy,2010,35(6):2723-2728

[4] Li Lu,Quan Kejing,Xu Junming,et al.Preparation of basic mesoporous molecular sieves K2OMg-MCM-41 and its catalytic performance on the cracking of soybean oils[J].Journal of Analytical and Applied Pyrolysis,2014,110(1):313-317

[5] Azuara M,Fonts I,Bimbela F,et al.Catalytic post-treatment of the vapors from sewage sludge pyrolysis by means of γ-Al2O3:Effect on the liquid product properties[J].Fuel Processing Technology,2015,130:252-262

[6] 陈杰,蒋剑春,徐俊明.大豆油催化裂解精炼制备可再生燃料油[J].太阳能学报,2012,33(10):1715-1718

[7] Zhang Guodong,Yu Fengwen,Wang Weijing,et al.Influence of molten salts on soybean oil catalytic pyrolysis withwithout a basic catalyst[J].Energy Fuel,2014,28(1):535-541

[8] Xu Junming,Jiang Jianchun,Sun Yunjuan,et al.Production of hydrocarbon fuels from pyrolysis of soybean oils using a basic catalyst[J].Bioresource Technology,2010,101(24):9803-9805

[9] Engtrakul C,MuKarakate C,Starace A K,et al.Effect of ZSM-5 acidity on aromatic product selectivity during upgrading of pine pyrolysis vapors[J].Catalysis Today,2016,269:175-181

[10] Kubatova A,Luo Y,Stavova J,et al.New path in the thermal cracking of triacylglycerols(canola and soybean oil)[J].Fuel,2011,90(8):2598-2608

[11] Abbasov V,Mammadova T,Aliyeva N,et al.Catalytic cracking of vegetable oils and vacuum gasoil with commercial high alumina zeolite and halloysite nanotubes for biofuel production[J].Fuel,2016,181:55-63

[12] Mancio A A,Costa K M B,Ferreira C C,et al.Thermal catalytic cracking of crude palm oil at pilot scale:Effect of the percentage of Na2CO3on the quality of biofuels[J].Industrial Crops & Products,2016,91:32-43

[13] Yu Fengwen,Gao Longchao,Wang Weijing,et al.Bio-fuel production from the catalytic pyrolysis of soybean oil over Me-Al-MCM-41(Me=La,Ni or Fe)mesoporous materials[J].Journal of Analytical and Applied Pyrolysis,2013,104(11):325-329

[14] Horne P A,Williams P T.Reaction of oxygenated biomass pyrolysis model compounds over a ZSM-5 catalyst[J].Renewable Energy,1996,7(2):131-144

[15] 曹茂炅,苏有勇,何小玲.小桐子油非临氢催化裂化制备燃料油的研究[J].油脂化工,2017,42(3):48-52

[16] 徐俊明,蒋剑春,陈洁,等.甘油三脂裂解制备可再生液体燃料油的研究[J].燃料化学学报,2010,38(2):178-182