缠绕管式换热器在常减压蒸馏装置上的应用

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

中国石油化工股份有限公司镇海炼化分公司Ⅰ套常减压蒸馏装置主要加工中东高硫原油。近年来,随着公司加工原油的劣质化与多样化,原油切换频繁,造成装置常顶系统换热器的低温腐蚀问题一直比较突出,常顶油气换热器管束泄漏频繁,影响到装置的满负荷平稳运行及下游罐区产品质量。因此,解决常顶换热器的腐蚀泄漏问题,对装置的安全、稳定和长周期生产具有十分重要的意义。

1 装置概况

1.1 常顶系统换热流程

Ⅰ套常减压蒸馏装置于2008年底进行了8.0 Mt/a扩能改造,常顶系统油气介质首先与原油进行换热,换热器按5台并排布置设计,其中2台采用全焊接板式换热器(位号E101/1,2),板束材质为SMO254超级奥氏体不锈钢,3台采用普通管壳式(U型)换热器(位号E101/3,4,5),管束材质为10号碳钢,2014年底将其中E101/3改为缠绕管式换热器。

1.2 常顶系统腐蚀机理及管理

常减压蒸馏装置加工原油中含有一定量的氯化物,即使经脱盐后还含有微量镁盐、钙盐和钠盐。MgCl2和CaCl2在120 ℃开始水解,NaCl在300 ℃时亦发生水解,生成HCl,同时原油中本身含有一定的H2S,再加上原油中其他硫化物高温分解产生的H2S,在常顶系统气液相变部位遇液态水形成H2S-HCl-H2O介质体系, HCl和H2S相互促进对设备造成强烈腐蚀。另外,工艺防腐蚀注入的氨水和HCl反应生成NH4Cl,铵盐沉积结垢,还会引起垢下腐蚀。

常顶系统碳钢腐蚀形态为均匀腐蚀,0Cr13钢为点蚀,奥氏体不锈钢则为氯化物应力腐蚀开裂。防腐蚀管理上以工艺为主、材料为辅。

Ⅰ套常减压蒸馏装置在工艺防腐蚀管理上主要是防腐注剂的外包,增上脱后原油注碱流程,完善常顶注水设施,加强“一脱四注”的专业管理;设备防腐蚀管理上主要是利用腐蚀在线监测系统结合定点超声测厚技术,加强常顶系统的日常腐蚀监检测,结合停工期间腐蚀调查,做好预防性维修,同时做好“四新”技术(如新材料、新设备等)在常顶系统的应用。

2 换热器使用情况

2.1 管壳式换热器使用情况

3台普通管壳式换热器投用后一年多管束即出现泄漏,安排堵管检修后继续使用,但使用时间不长,后续泄漏频繁。3台换热器碳钢管束平均使用寿命仅约2 a。从管束抽芯检查来看,常顶油气入口两侧管束表面均匀密布很多微小腐蚀坑,定距套管已腐蚀穿孔,管束腐蚀较为严重(见图1)。

图1 管壳式换热器碳钢管束腐蚀情况

2.2 全焊接板式换热器使用情况

为解决常顶碳钢管束使用时间短问题,在装置2008年扩能改造时增上了2台板式换热器,代替2台碳钢管壳式换热器。板式换热器为Compabloc型激光全焊接式,因其换热效率高、占地面积小,非常适用于老装置的改扩建等场地空间受限场合。板片采用SMO254超级奥氏体不锈钢材质,其钼含量较高,且板片间采用激光全焊接方式,理论上耐点蚀、缝隙腐蚀及应力腐蚀性能较好,2台板式换热器也是当初设计上新设备、新材料在装置扩能改造中的应用尝试。

该板式换热器在装置改造后第1个生产周期内使用正常,未出现过泄漏,且换热效率较高。但第1次大修返厂检验时板片出现泄漏,2台均封堵了约11%的换热面积。从第2个生产周期中后期开始出现内漏,对板式换热器切出拆开检查,发现板片组油气侧板片表面锈垢物堵塞严重,且清洗后发现板片与板片焊接部位附近存在多条微裂纹,气泡查漏发现板片组换热通道内部泄漏严重(见图2),对上述存在缺陷的换热通道只能表面贴板封堵处理。受部分换热通道封堵及堵塞影响,该板式换热器运行后期换热效果下降明显,2016年停工大修时进行了更换。

该类型板式换热器每次检修均需整体吊离现场,检修程序繁琐,检修时间长,且检修质量难以保证,另外抗装置扰动能力不强,操作波动(特别是投用或切出过程中温度、压力的波动)后易出现外漏,对装置正常安全生产均有较大影响。

2.3 缠绕管式换热器使用情况

为解决上述换热器的问题,决定在Ⅰ套常减压蒸馏装置常顶部位使用1台钛材高效单旋缠绕管式换热器,替换位号E101/3的1台常顶普通管壳式换热器。

图2 板式换热器板片腐蚀情况

2014年12月,Ⅰ套常减压蒸馏装置常顶缠绕管式换热器E101/3完成施工并投用,通过1 a的连续使用考察,常顶换热器E101中缠绕管式换热器E101/3油气侧介质流量占总流量的24.5%(见图3),且压力降最小。

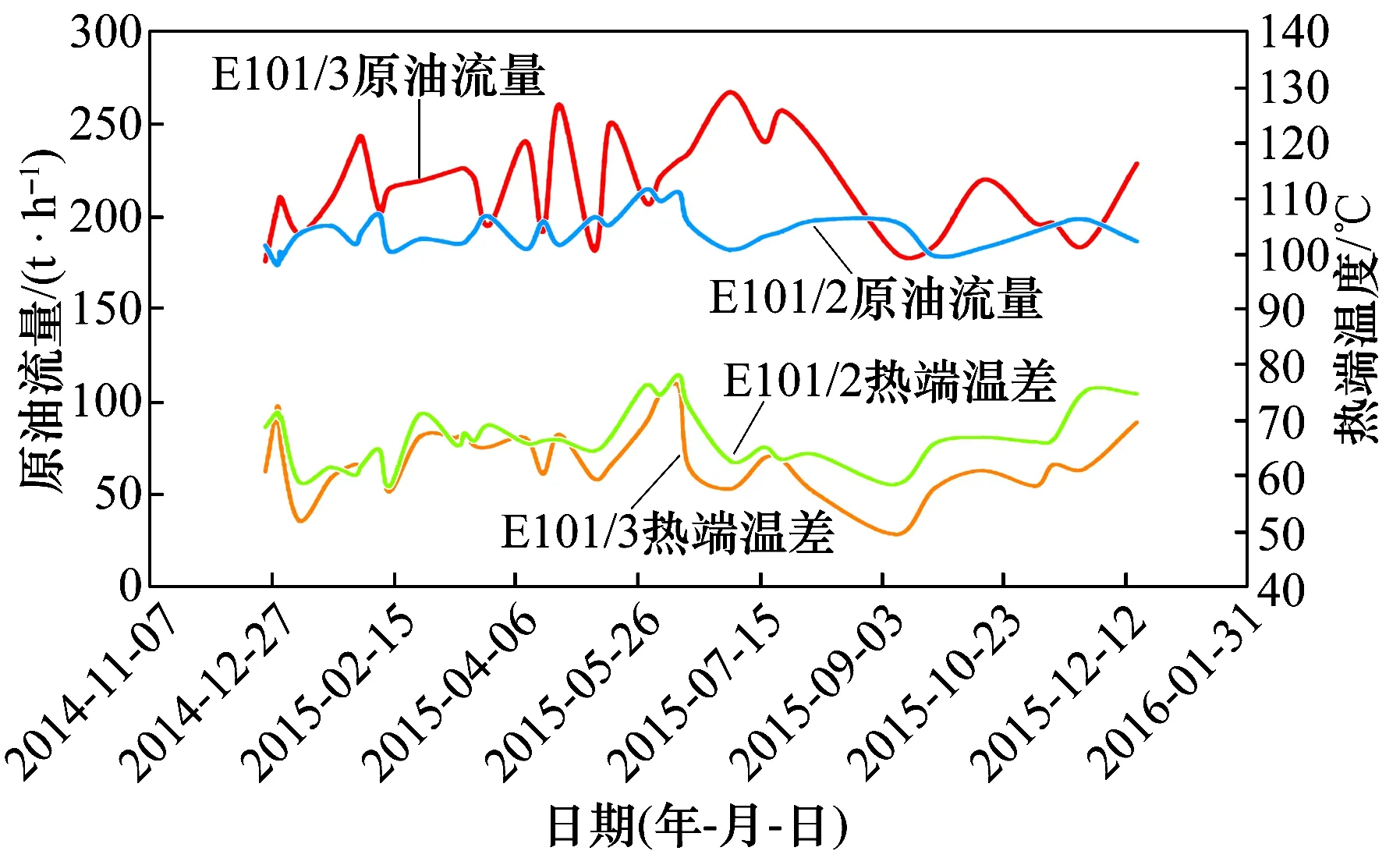

E101/3为钛材缠绕管式换热器,E101/2为钛材板式换热器,两者投用时间相近,且都属于高效换热器,通过对其投用一年来原油侧介质流量和热端温差进行对比(见图4),可见E101/3始终保持较大的处理量和较小的热端温差。

图3 常顶E101油气侧流量占比

图4 换热器处理量与换热效果对比

通过以上对比,缠绕管式换热器相较于同时使用的其他4台换热器具有更加优异的换热性能。

另外,2016年3月利用装置停工大修机会,对该缠绕管式换热器管程、壳程介质用柴油置换、除盐水冲洗处理,然后拆开检查(未使用蒸汽吹扫以避免蒸汽吹扫对该设备钛材的影响),发现该缠绕管式换热器内部情况良好,未发现明显积垢、堵塞和腐蚀现象,试压也未发现管束泄漏(见图5)。

图5 常顶E101/3油气侧换热管外表面

3 应用评价

常顶缠绕管式换热器相比普通管壳式换热器、板式换热器具有很多优点。

3.1 全寿命周期成本低

通过对比,常顶部位采用缠绕管式换热器, 设备的初期投资略高于板式换热器,高于普通管壳式换热器,但可显著提高设备的使用寿命。从设备全寿命周期角度考虑,其运行成本更低,总投资更省,性价比更高,关键是降低了装置的运行风险,确保了装置的原油处理量,提高了该公司的整体盈利水平。

3.2 可靠性高且维修方便

与板式换热器相比,抗装置扰动与冲击能力显著提高,可有效避免因装置操作(如温度、压力)波动使设备发生泄漏(内漏或外漏)。同时,该换热器现场检维修方便,检修时间短,检修质量易于控制,对装置正常生产影响小。但缠绕管式换热器也存在与板式换热器类似的缺点,即其换热管数量少,换热管失效堵管后,对整体换热效果影响大。

3.3 应用前景广

常减压蒸馏装置常顶部位腐蚀问题突出,此次钛材高效缠绕管式换热器的应用,为常减压蒸馏装置该部位的设备选型提供了借鉴,可进一步拓宽该型换热器的应用前景。

4 结束语

该缠绕管式换热器在中石化镇海炼化分公司Ⅰ套常减压蒸馏装置连续稳定运行已达3 a。实践表明,它具有传热效率高、压力降小、运行稳定、耐蚀性与抗垢性能好等优点,综合性能优于管壳式换热器。该钛材缠绕管式换热器能够满足常顶部位的换热要求,在常减压蒸馏装置常顶部位具有较高的推广应用价值。同时因其具有高效换热、占地小、总投资省和检维修方便等特点,在老装置的改扩建中更能体现出优势。

(编辑 王维宗)